ЛИТЕРАТУРА

а) основная литература:

1. Кузнецов А. В. Топливо и смазочные материалы: учебник для вузов – М.: КолосС, 2007 – 199с.

2. Альтернативные моторные топлива: учеб. пособие для вузов А. Л. Лапидус, И. Ф. Крылов, Ф. Г. Жагфаров, В. Е. Емнльянов. – М.: Центрлитнефтегаз, 2008.- 288с.

3. Васильева Л. С. Автомобильные эксплуатационные материалы: Учебник для вузов. – М.: Наука-Пресс, 2003. – 421с.

б) дополнительная литература:

1. Покровский Г.П. Топливо, смазочные материалы и охлаждающие жидкости – М: Машиностроение 1985., 230 с.

2. Обельницкий А. М. Топливо и смазочные материалы. Учебник. – М.: Высшая школа, 1982 г., 203 с.

3. Алексеев В. Н., Кувайцев И. Ф. Автомобильные эксплуатационные материалы. – М.: Воениздат, 1979 г., 214 с.

4. Анисимов И.Г., Бадыштова К.М., Бнатов С.А. и др. Топлива, смазочные материалы, технические жидкости. Ассортимент и применение: Справочник. Под ред. В.М. Школьникова. - М.: Издательский центр "Техинформ", 1999. – 596 c.

5. Чулков П.В., Чулков И.П. Топлива и смазочные материалы: ассортимент, применение, экономия, экология. М.: "Политехника", 1996. – 304 c.

6. Балтенас Р., Сафонов А.С., Ушаков А.И., Шаргалис В. Моторные масла. - М.- СПб., «Альфа – Лаб», 2000. – 146 c.

ие, 1985. 200 с.

ВВЕДЕНИЕ

Изучение свойств топлив, смазок и охлаждающих жидкостей связано с подбором оптимального качества указанных веществ с учетом конструкции двигателей и условий их эксплуатации.

Топлива, смазки и охлаждающие жидкости- это вещества, в состав которых входят преимущественно углеводороды.

Углеводороды получают из нефти («перегонка, ректификация, крекинг, риформинг»), а также их можно синтезировать, в частности, из «синтез-газа» методом Фишера-Тропша («синтетические виды топлива и масел»).

НЕФТЬ

Нефть вязкая жидкость с характерным запахом, цвет которой меняется от светлого до темно-бурого цвета (бывает зеленая и красная нефть). Нефть легче воды, ρ=700÷900 кг/м³. Это сложная смесь, состоящая из индивидуальных углеводородов. Нефть не имеет общей химической формулы и физических констант (ρ, tкип, tзастыв). Нефть состоит из различных групп углеводородов- групповой химический состав, из различных фракций- фракционный состав нефти и отличающихся по свойствам химических элементов- элементный химический состав нефти.

ГРУППОВОЙ ХИМИЧЕСКИЙ СОСТАВ НЕФТИ И ПРОДУКТОВ ЕЕ ПЕРЕРАБОТКИ

1. Группа насыщенных (предельных) углеводородов

В данном виде углеводородов между атомами углерода реализуется одинарная химическая связь

Н3С-СН2-СН2-СН2-СН3- нормальные алканы (н-алканы).

Существуют две подгруппы насыщенных углеводородов: алканы (парафины) и цикланы.

а) Алканы образуют гомологический ряд с общей формулой СnН2n+2, где n- число атомов углерода в цепи.

В природе существуют нормальные (н-алканы) и изомерные (изо-алканы)

Н3С- СН2-СН-СН3- изо-алкан.

CН3

Эти два вида углеводородов очень стабильны при нормальной температуре, однако, при повышенных температурах скорость реакции у нормальных алканов выше скоростей реакций, протекающих с изо-алканами. Детонационная стойкость изо-алканов намного выше, чем у нормальных алканов.

Агрегатное состояние алканов

-

n= 1…4 газообразные алканы;

-

n= 5...15 жидкие алканы ;

-

n≥ 16 твердые алканы.

б) Цикланы образуют гомологический ряд с общей формулой. Они стабильны при нормальной температуре. Их детонационная стойкость занимает промежуточное положение между изо– и нормальными алканами. Структурные формулы циклоалканов обычно изображаются сокращенно в виде правильных многоугольников с числом углов, соответствующих числу атомов углерода в цикле.

2. Ароматические углеводороды (арены). Это бензол и его производные.

С6Н6 бензол. Является хорошим антидетонатором.

Органические соединения, состоящие из углерода и водорода и содержащие бензольные ядра. Простейшие и наиболее важные представители ароматических углеводородов – бензол (I) и его гомологи: метилбензол, или толуол (II), диметилбензол, или ксилол, и т. д. К ароматическим углеводородам относятся также производные бензола с ненасыщенными боковыми цепями, например стиол (III). Известно много ароматических углеводородов с несколькими бензольными ядрами в молекуле, например дифенилметан (IV), дифенил C6H5–C6H5, в котором оба бензольных ядра непосредственно связаны между собой; в нафталине (V) оба цикла имеют 2 общих атома углерода; такие углеводороды называются ароматические углеводороды с конденсированными ядрами.

ЭЛЕМЕНТНЫЙ СОСТАВ НЕФТИ И ФРАКЦИОННЫЙ СОСТАВ НЕФТИ

С= 82÷87%, Н=11÷15%, S= 0,1÷ 7%, О=1,5%, N=2,2%. Сера входит в состав нефти в виде меркаптанов RSH (R= CH3, С2Н5- радикалы), суьфидов, дисульфидов.

Производимые промышленностью топливо и масло содержат различные группы углеводородов. Поэтому введено понятие фракции, которое характеризует группы углеводородов, выкипающие при перегонке нефти в определенном интервале температур.

Так, например, бензиновые фракции, включающиеся в себя как насыщенные, так и ароматические углеводороды, выкипают в интервале 80-190оС.

ПЕРЕРАБОТКА НЕФТИ

Способы:

1. Первичная переработка разделение нефти на фракции без изменения группового состава углеводородов (перегонка, ректификация). Используются автоматизированные комплексы, в состав которых входят: атмосферная ректификационная колонна, вакуумная ректификационная колонна, блок вторичной перегонки бензина и др. блоки.

В результате перегонки получают следующие продукты: бензин(20%), керосин (16-18%), дизельное топливо (20%), мазут (40-60%), легкое масло (7-8%), среднее масло (8%), тяжелое масло (7%), а также парафин, церезин и т.д. (см. плакат в лаборатории).

2. Вторичная переработка разделение нефти на фракции с изменением группового состава углеводородов. Вторичная переработка нефти основана на методах термической деструкции (крекинг, риформинг). К методам крекинга относятся: термический крекинг, гидрокрекинг, каталитический крекинг, к риформингу- каталитический риформинг. Процессы деструкции протекают при высоком давлении (20-190 атм), высоких температурах (370-550 ˚С), а также в присутствии катализатора (каталитический крекинг и риформинг).

АВТОМОБИЛЬНЫЙ БЕНЗИН

Состоит из углеводородов с числом атомов углерода в цепи алканов от 5 до 12 (С5С12), ρ= 700÷780 кг/м³.

Бензин – это смесь легких углеводородов, выкипающих в интервале 30-205 ˚С. Бензин производят путем смешения компонентов первичной перегонки нефти, продуктов крекинга, риформинга и присадок.

Важнейшие свойства бензина: давление насыщенных паров, температура помутнения, температура начала кристаллизации, температура застывания, вязкость, теплоемкость, испаряемость.

Одной из тестируемых характеристик бензина является температуры перегонки, при которых снимают зависимость количества сконденсировавшихся в холодильнике компонентов топлива от температуры. Такую зависимость называют фракционным составом бензина (фракция- это группа углеводородов, выкипающая в определенном интервале температур).

ГОСТ регламентирует 5 температур перегонки:

1. Температура начала перегонки (по первой капле)

tнк – температура начала кипения

2. Температура перегонки, при которой конденсируется 10% от исходного объема бензина, t10;

3. t50;

4. t90;

5. Температура конца перегонки (по началу падения температуры паров), tкк (конец кипения).

Бензин различается не по фракционному составу, а по видам:

1. летний (t90 не выше 180˚С, tкк не выше 195˚С);

2. зимний (t90 не выше 160˚C, tкк не выше 185˚С).

Температуры перегонки можно использовать для оценки эксплуатационных качеств бензиновых двигателей:

1.tнк не ниже 35˚С (летний бензин

2. t10 не выше 70˚C – летний, не выше 55˚С – зимний.

3. t50 не выше 100˚C – зимний, не выше 115˚С – летний.

4. t90<180˚C – летний, <160˚С – зимний.

Указанные параметры температур характеризуют:

а) tнк, t10, потери при перегонке- пусковые свойства, образование паровых пробок.

б) t50- скорость прогрева двигателя, расход топлива в пусковом режиме.

в) t90, tкк, остаток в колбе- полнота испарения, смывание смазки с поршневых колец, образование нагара, разжижение масла, остаток.

ДЕТОНАЦИОННАЯ СТОЙКОСТЬ БЕНЗИНА

Несоответствие марки бензина параметрам двигателя может вызвать детонационное сгорание топлива, сопровождающееся характерным металлическим стуком, повышением дымности отработавших газов. Это связано с самовоспламенением части рабочей смеси, горение которой приобретает взрывной характер. При детонации скорость распространения пламени в камере сгорания увеличивается с 15–20 до 1500–2500 м/с. Детонация не дает возможности достичь высокую степень сжатия горючей смеси.

Детонационная стойкость бензина характеризуется октановым числом (ОЧ). В качестве стандарта для определения ОЧ используются гептан (легко детонирует, ОЧ=0) и изооктан (обладает низкой склонностью к детонации, ОЧ=100). Если ОЧ=80, то это значит, что топливо в смеси с воздухом детонирует также как воздушная смесь, состоящая из 80% изооктана и 20% гептана. Процентное содержание изооктана в полученной эталонной смеси принимают за октановое число бензина.

Определение ОЧ проводят исследовательским и моторным методом. ОЧ по первому методу на 4-10 единиц выше, чем по второму.

СПОСОБЫ ПОВЫШЕНИЯ ОЧ

1. Использование в качестве компонентов бензина алкилата, ароматических углеводородов.

2. Применение антидетонаторов. Можно использовать бензол (его действие как антидетонатора принята за 1), этанол (за 2), анилин (за 13,5), тетраэтилсвинец (ТЭС за 600).

Принцип_действия: антидетонаторов заключается в предотвращении взрывного разложения продуктов предпламенного окисления топлив, происходящего до начала нормального горения топливной смеси. При ее сжатии в камере сгорания развивается высокая температура, углеводороды начинают окисляться и образуют большое количество пероксидов. Будучи химически неустойчивыми, пероксиды со взрывом разлагаются. Антидетонаторы разрушают пероксиды и препятствуют их накоплению. Механизм реакций, протекающих в присутствии антидетонаторов, полностью не выяснен, но имеющихся знаний достаточно для практических целей. Можно считать общепризнанным, что антидетонатор или продукты его разложения взаимодействуют с пероксидами и их разрушают. Например, полагают, что при использовании тетраэтилсвинца (ТЭС) в камере сгорания образуются ультрадисперсные (1,5-30 мкм) оксиды свинца, взаимодействующие с пероксидами :РbО2 + RС-ООН > RСОН + Н2О + РbО + 1/2О2. Аналогичные реакции могут протекать с другими соединениями металлов. Правда, при этом не получает объяснения тот факт, что некоторые металлы (германий, хром) выступают как продетонаторы. С этих позиций трудно также объяснить высокое антидетонационное действие щелочных металлов. Ароматические амины также разрушают пероксидные радикалы.

В бензинах применяются антидетонаторы на основе ароматических аминов (экстралин, ДАКС, самин).

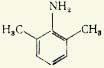

Таблица 1. Сравнение антидетонационной эффективности ароматических аминов

|

Амин |

Формула |

Эффективность, усл.ед. |

|

Метиланилин |

|

1 |

|

Анилин |

|

0,8 |

|

n-Толуидин |

|

0,85 |

|

2,6-Диметиланилин |

|

1,10 |

|

2,5-Диметиланилин |

|

1,20 |

|

2,4-Диметиланилин |

|

1,35 |

|

Смесь ксилидинов |

|

1,10 |

|

Метил n-Толуидин |

|

1,40 |

При содержании этих веществ в топливе до 1% они повышают ОЧ бензина на 9-12 единиц.

В настоящее время в качестве антидетонатора используют метил-трет-бутиловый эфир (МТБЭ). 10-15% МТБЭ повышают ОЧ на 6-12 единиц. Самым эффективным антидетонатором является тетраэтилсвинец ТЭС (яд!)→

В концентрации 0,05% он повышает ОЧ на 15-17 единиц. ТЭС вводят в бензин с веществом-выносителем и красителем. Вещество-выноситель вступает в реакцию со Pb и его оксидами, переводя эти компоненты в легколетучие соединения. Смесь ТЭС, выносителя и красителя– этиловая жидкость, а бензин, содержащий эту смесь называют этилированным. Применение ТЭС недопустимо в ДВС с каталитическими нейтрализаторами.

Оксигенат: кислородсодержащее органическое соединение, которое может быть использовано как топливо или добавка к топливу, например различные спирты и простые эфиры. Этанол, как компонент спирто-бензиновых смесей, отличается рядом достоинств: высокая детонационная стойкость, плотность близка к плотности бензинов. Этанол хорошо смешивается с бензином, у него меньшая, чем у метанола, расслаиваемость в присутствии следов вода. Изопропиловый спирт также применяется как сорастворитель метанола и в качестве антиобледенительной добавки к бензинам. С помощью МТБЭ можно получить широкий ассортимент наэтилированшсс высокооктановых бензинов. Применение кислородсодержащих добавок в производстве высокооктановых бензинов позволяет: а) отказаться от использования тетраэтилсвинца и снизить токсичность выхлопных газов на автотранспорте; б) расширить ресурсы моторных топлив за счет ненефтяного сырья; в) повысить топливную экономичность работы двигателя и улучшить эксплуатационные свойства бензинов. В практике производства неэтилированных высокооктановых бензинов широкое применение находят такие высокооктановые компоненты, как метил-трет-алкиловые эфиры, метанол, этанол, изобутанол и их смеси.

КОРРЗИОННАЯ АКТИВНОСТЬ БЕНЗИНА

Она связана с наличием водорастворимых органических кислот:

Радикал R- СН3, С2Н5 и др.

Количество водорастворимых кислот оценивается кислотностью: количество мг KOH, необходимое для нейтрализации примесей кислот, содержащихся в 100 мл нефтепродукта.

Реакция нейтрализации кислоты основанием (щелочью):

O O

RCO[H] + К[ОН] RCOK +H2O

н2о

Для определения кислотности бензина используют метод титрования (МТ) и жидкостную экстракцию. МТ включает в себя приготовление титра раствора КОН и использование индикатора для определения избытка ОНˉ. При жидкостной экстракции органические кислоты переходят из бензина в спирт. Между бензином и спиртом как несмешивающимися жидкостями образуется граница раздела фаз.

МАРКИ БЕНЗИНА

1. А-автомобильный, И- для бензинов, ОЧ которых определялось исследовательским методом. Для бензинов, ОЧ которых определяется моторным методом остается сокращение в виде буквы А.

2. Цифры- 80, 92, 76, 88- ОЧ.

Цвет этилированного бензина А-76 желтый, АИ-93-оранжевый, АИ-98-синий. По ГОСТ Р51105- 97 г. введены следующие марки бензина: “нормаль”-80,“регуляр”-92, “премиум”-95, “супер”-98. По ГОСТ Р51866-2002 г.:“регуляр-евро”-92, “премиум-евро”-95, ”супер-евро”-98.

Содержание свинца по ГОСТ 97 г. 0,01 г/дм³, по ГОСТ 2002 г 0,005 г/дм³.

ДИЗЕЛЬНОЕ ТОПЛИВО, СКЛОННОСТЬ ДТ К САМОВОСПЛАМЕНЕНИЮ

В отличие от двигателей с искровым зажиганием в дизелях происходит самовоспламенение топлива при его впрыскивании в камеру сгорания двигателя. Температура воздуха для надежного самовоспламенения топлива в момент начала подачи топлива должна составлять 500—600 °С. Для достижения такой температуры воздуха степень сжатия должна быть значительно выше, чем у двигателей с искровым зажиганием, и достигать 16—17, а в некоторых случаях и 23. При турбонаддуве, когда в цилиндры поступает предварительно сжатый и нагретый в турбокомпрессоре воздух, степень сжатия может быть понижена до 10—13.

Высокая степень сжатия, необходимая для воспламенения топлива, является также основным фактором, определяющим топливную экономичность дизелей, которая на 20—40 % выше, чем у двигателей с искровым зажиганием.

ДТ-смесь углеводородов керосиновой, соляровой и газойлевой фракций с максимальной температурой кипения 360 ˚С. Плотность ДТ ρ=760÷860 кг/м³. Дизельные топлива состоят из фракций, выкипающих из нефти в пределах 200-350°С. Наличие более легких фракций повышает жесткость работы двигателей, тогда как наличие более тяжелых фракций вызывает задымление.

Топливо после впрыскивания его в камеру сгорания воспламеняется с некоторой задержкой, во время которой в камеру поступают все новые и новые порции топлива. При минимальной задержке воспламенившееся топливо начинает гореть сразу же вблизи силовых отверстий форсунки. Из-за такого процесса сгорания последующие порции топлива попадают в зоны, где кислород уже выгорел. Дизель начинает дымить, мощность снижается, экономичность ухудшается. Отрицательное воздействие на работу «дизеля» оказывает и максимальная задержка воспламенения.

Для оценки времени (периода) задержки самовоспламенения используется стандартизованный показатель - цетановое число (ЦЧ). ЦЧ – процентное содержание цетана (ЦЧ=100, имеет хорошую воспламеняемость) в его смеси с ά-метилнафталином (ЦЧ=0, плохая воспламеняемость) при условии, что данная смесь имеет такую же задержку самовоспламенения , как и испытуемое топливо.

Когда говорят, что ЦЧ солярки 40, то это значит, что период задержки самовоспламенения топлива такой же, как у смеси, состоящей из 40% цетана и 60% ά-метилнафталина.

Летом оптимальное ЦЧ=40÷45, зимой- 59-60.

МАРКИ ДТ

Л – летнее, применяется при tвозд>0˚С,

З – зимнее, бывает 2-х видов: до tвозд -20˚С и до tвозд -30˚С,

А – арктическое, до tвозд -50˚С.

Городское дизельное топливо, экологически чистое дизельное топливо.

КОРРОЗИОННОЕ ВОЗДЕЙСТВИЕ ДТ НА ДВИГАТЕЛЬ И ТОПЛИВОПОДАЮЩУЮ АППАРАТУРУ

Основной причиной коррозионного воздействия ДТ на металлы являются содержащиеся в нем соединения серы колчедан FeS2, меркаптаны R-SH, сульфиды R-S-R, дисульфиды R-S-S-R, циклические сульфиды СnH2nS (R, R=CH3, C2H5 и др., массовая доля серы в ДТ 0.2-0.5%, меркаптанов 0.01%). В двигателях возможны 2 механизма действия соединений серы на коррозионный износ металла.

1. высокотемпературный механизм или газовая коррозия. Из серы в камере сгорания возникают: (-S-)+О2 SO2+SO3

SO2, SO3 (газы)+Ме МехSy, MeхOу

2. низкотемпературный механизм

SO2, SO3, H2Oвлага SO2, SO3 + H2OH2SO4

Me + H2SO4 Meх(SO4)у

Серная кислота, образуясь в полости картера и низкотемпературном шламе, реагирует с металлическими стенками картера.

ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К ДТ И БЕНЗИНУ

бесперебойная подача;

надежное смесеобразование;

надежная воспламеняемость;

минимальное образование нагара;

минимальная коррозионная активность;

физическая и химическая стабильность при длительном хранении;

невысокая токсичность.

ПРИСАДКИ, УЛУЧШАЮЩИЕ ПОКАЗАТЕЛИ ДТ И БЕНЗИНА

-

Для ДТ.

-

повышающее цетановое число;

-

противодымные;

-

антиокислительные;

-

депрессорные, понижающие температуру застывания;

-

антикоррозионные;

-

биоцидные – подавляющие размножение микроорганизмов;

-

многофункциональные;

-

Для бензина: всё, что и для ДТ, кроме “а”. В бензин вводятся присадки, повышающие октановое число.

АЛЬТЕРНАТИВНЫЕ (ПО ОТНОШЕНИЮ К БЕНЗИУ И ДИЗЕЛЬНОМУ ТОПЛИВУ) ВИДЫ ТОПЛИВА

1. Горючие газы, сжижаемые без пониженя температуры.

К ним относится пропанобутановые фракции нефтяных газов. Они представляют собой аналоги предбензиновых фракций нефти. При использовании газа в качестве топлива бензиновый бак заменяется баллоном, карбюратор- смесителем, устанавливается также редуктор-дозатор и небольшой теплообменник для испарения сжиженного газа.

2. Водород: имеет высокую теплотворную способность, неисчерпаемые сырьевые ресурсы (вода), минимальная энергия, необходимая для воспламенения воздушно-водородной смеси меньше чем для бензина и других газов. Это позволяет уменьшить мощность искрового разряда в системе зажигания двигателя.

У бензина коэффициент избытка воздуха = 0,3 – 1,25; водор = 0,14 – 9,85, т. е. смесь водорода с воздухом, в отличие от бензина, имеет более широкий диапазон пределов воспламенения.

К недостаткам водородного топлива следует отнести низкую детонационную стойкость водорода- О.Ч. 70 (моторный метод) и его взрывоопасность.

3. Простые эфиры.

Н3С-О-СН3- диметиловый эфир. Исходное сырье- семена рапса. Молекулы жира, входящие в состав рапсового масла, состоят из триглицеридов: соединений трехвалентного спирта глицерина с тремя жирными кислотами. Для получения метилового эфира к рапсовому маслу добавляется метанол (соотношение 9:1), и небольшое количество щелочного катализатора. Процесс этерификации происходит в специальных колоннах. В результате химической реакции образуется метиловый эфир (биодизель), а также побочный продукт - глицерин.

РЕАКЦИИ СГОРАНИЯ ТОПЛИВ

При полном сгорании:

Н3С-О-СН3, С6Н6, CnH2n+2, Н2, С2Н5ОН и др. + (воздух: О2, N2) NO2, H2O, СО2

Если процесс сгорания идёт не полностью, то образуются CO, NO, CHх, C(сажа).

СМАЗОЧНЫЕ МАТЕРИАЛЫ

Все смазочные материалы можно классифицировать:

-

По агрегатному состоянию:

-

Жидкие масла;

-

Пластические смазки;

-

Твёрдые (сухие) смазки

-

-

По роду исходного сырья:

-

Минеральные (нефтяные)

-

Животные

-

Растительные

-

Синтетические

-

-

По целевому назначению:

-

Моторные

-

Трансмиссионные

-

Турбинные

-

НЕКОТОРЫЕ СВЕДЕНИЯ О ТРЕНИИ

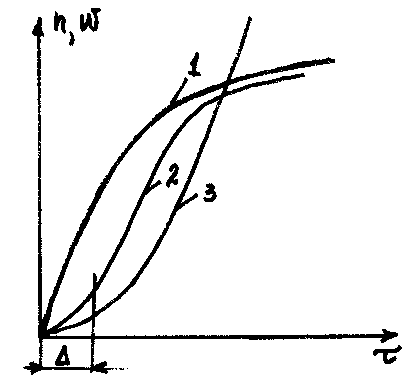

1. Жидкостное трение: трущиеся поверхности разделены слоем масла. Его толщина больше высоты микронеровностей. Трение обусловлено только вязкостью масла. Износы деталей минимальны. Такой вид трения наблюдается в подшипниках скольжения и нижней части зеркала цилиндра.

2. Граничное (полусухое): оно наступает при уменьшении частоты вращения коленчатого вала, уменьшении вязкости масла и увеличении нагрузки. В этих случаях толщина масляного слоя уменьшается, и микронеровности начинают задирать друг друга. Для такого вида критичным является прочность масляной плёнки.

3. Сухое трение: трение без смазочного материала – ведет к аварии.

СМАЗОЧНЫЕ СВОЙСТВА МАСЕЛ

Они обусловлены вязкостью масла и прочностью его масленого слоя. Вязкость масла важна при жидкостном трении, прочность масленого слоя – при полусухом трении.

Вязкостью называют свойство жидкости сопротивляться взаимному перемещению её слоёв под действием силы.

- кинематическая вязкость;

- динамическая вязкость.

=![]()

[]= [Па·с];

[ρ]= [кг/м3];

[]=[м2/с]; [мм2/с]=[сСт] – сантистокс

СОСТАВ МОТОРНОГО И ТРАНСМИССИОННОГО МАСЛА

БАЗОВЫЕ МАСЛА

Это насыщенные углеводороды (Н. У., не менее 90%). Базовые масла делят на 5 групп.

ГРУППА 1. Н. У., сера, индекс вязкости (ИВ) 80-120.

ГРУППА 2. Н. У., сера, ИВ 80-120.

ГРУППА 3. Н. У., сера ИВ120.

ГРУППА 4. Полиальфаолефины (ПАО).

ГРУППА 5. базовые масла других типов, не вошедших в группы 1-4 (сложные эфиры).

ПРИСАДКИ

1. Загустители (модификаторы вязкости). Назначение: придание маслу хороших вязкостно-температурных свойств. Загустители – это высокомолекулярные полимеры. Механизм их действия основан на изменении формы макромолекул полимеров в зависимости от температуры. В «холодном» состоянии эти молекулы находятся в свернутом состоянии, в виде спиралей. При нагревании спирали распрямляются и масло густеет, т. е. не становится слишком жидким. Загустители- сополимеры олефинов, полиметакрилаты, полиизобутилены, стирольные полиэфиры и др. В трансмиссионное масло для улучшения его вязкостно-температурных свойств вводят также полисилоксаны (силиконы).

2. Модификаторы трения. Это растворенные в масле соединения, адсорбирующиеся на поверхности металла, создающие на ней модифицированный предельный слой, который снижает коэффициент трения между поверхностями металлов. Модификаторы трения применяются в маслах для снижения коэффициента трения, они предотвращают появление задиров, снижают износ и шум при работе двигателя, экономят топливо.

Модификаторы трения в моторном масле – это твердые высоко дисперсные (размер частиц до 10 мкм) вещества- графит, дисульфид молибдена (МоS2), жирные спирты, кислоты, амины.

Уникальные свойства MoS2 связаны с его слоистой структурой (подобной графиту). Структура с повторяющимся элементом типа сандвича, который образован плоским шестиугольником из атомов молибдена, расположенным между двумя плоскими шестиугольниками из атомов серы. Сандвич построен таким образом, что атомы серы в разных слоях расположены один над другим, а атомы молибдена сдвинуты относительно них. Силы, действующие между этими слоями, довольно слабы, поэтому даже при небольших напряжениях происходит сдвиг слоев относительно друг друга, что и придает MoS2 свойство смазки. Сульфид молибдена заполняет микровпадины, тем самым, сглаживает микронеровности поверхностей деталей. При этом снижается давление в сопряжениях, ускоряется приработка деталей и теплопередача между поверхностями трения. Из-за высокой температурной устойчивости MoS2, он придает поверхности металла высокие противоизносные свойства.

Важно отметить, что как изготовление, так и стабилизация ультрадисперсных порошков в объеме масла очень трудоемкий и сложный процесс, возможный только на крупных производствах, имеющих современную высокоточную аппаратуру и квалифицированный персонал. Разработка технологии получения дисперсий (тип, обработка, концентрация, совместимость с другими компонентами), подбор стабилизаторов, а также пакетирование масла, содержащего такие модификаторы трения, является фирменным секретом и строго охраняется.

3. Антиокислительные присадки Антиоксиданты. Антиокислительные присадки (дитиофосфаты цинка, сульфиды фенолятов, ароматические амины, замещенные алкилфенолы) называют еще ингибиторами (замедлителями) окисления, которые предотвращают химическую реакцию масла с кислородом воздуха. Ингибиторы такого типа частично связывают кислород воздуха, свободные радикалы, замедляют процесс роста вязкости масла вследствие его окисления Благодаря появлению таких присадок интервалы замены моторных масел достигли современного уровня. Их содержание в масле — до 3%.

4. Присадки- ингибиторы коррозии (щелочи, алкенилянтарные кислоты, алкилированные феноксиалкиленоксиды) призваны защищать поверхность деталей двигателя от коррозии, вызываемой кислотами, образующимися при окислении масла и присадок. Механизм их действия — образование защитной пленки на поверхностях деталей и нейтрализация кислот. Молекулы пленки закрепляются на поверхности металла в результате физической или химической адсорбции. Ингибиторы ржавления защищают стальные и чугунные стенки цилиндров, поршни и кольца.

5. Геомодификаторы (ремонтно-восстановительные составы- РВС) показывают наилучшие результаты в элементах трансмиссии. РВС существенно снижают износ и температуру в зоне трения, в том числе, в открытых узлах- цепная передача мотоциклов, шарниры карданных валов. Это металлокерамика (Мg2SiO4), компоненты которой взаимодействуют с трущимися участками деталей, формируют на этих участках металлокерамический слой, который частично восстанавливает дефекты поверхностей трения и обладает антифрикционными и противоизносными свойствами.

6. Кондиционер металла. Действие препаратов данной группы основано на адсорбции их поверхностно-активных компонентов с поверхностями трения. На трущихся поверхностях формируется тонкий слой, состоящий из чистого железа с включенными в него остаточными фазами углерода в алмазоподобном виде. Препарат- фторокарбонат кварца, смола, поверхностно-активные вещества.

7. Моющие присадки- детергенты, дисперсанты.

8. Противоизносные присадки.

9. Депрессорные (понижающие tзамерзания).

10. Антипенные.

КОРРОЗИОННАЯ АКТИВНОСТЬ МАСЕЛ

Наличие сильнодействующих водорастворимых кислот в свежих маслах не допускается. Однако при использовании топлив с высоким содержанием серы, в масле накапливается H2SO4, обладающая коррозионной активностью (см. низкотемпературную коррозию дизельного двигателя).

ВЯЗКОСТНО-ТЕМПЕРАТУРНЫЕ ХАРАКТЕРИСТИКИ МОТОРНЫХ МАСЕЛ (ВТХ)

В язкость

зависит от температуры. Поэтому крайне

важно, чтобы масло обладало наименьшей

вязкостью при t=100°С

(моторное). Это гарантирует жидкостное

трение при самых напряжённых режимах

работы двигателя.

язкость

зависит от температуры. Поэтому крайне

важно, чтобы масло обладало наименьшей

вязкостью при t=100°С

(моторное). Это гарантирует жидкостное

трение при самых напряжённых режимах

работы двигателя.

Крутизну (пологость) ВТХ можно оценить с помощью значения вязкости при 50°С и 100ºС. По этим значениям, по номограмме, определяют индекс вязкости (ИВ) масла. Сейчас ИВ не «гостируется». Индекс вязкости минерального моторного масла – 120, загущенных минеральных моторных масел – 130, полусинтетические и синтетические моторные масла обладают ИВ выше 120 – 145.

КЛАССИФИКАЦИЯ МОТОРНЫХ МАСЕЛ

Моторные масла, вырабатываемые на основе базовых масел 1 и 2 групп называют минеральными, на основе 1, 2, 3 и 4 групп- полусинтетическими, на основе 3 и 4 групп- синтетическими.

Пример: М-8Б1

М – моторное масло,

8 – 100 (кинематическая вязкость при t = +1000C),

Б1 – для малофорсированных карбюраторных двигателей.

Пример: М-6З/10В2

6 - -18 (кинематическая вязкость при t = -180C),

з – загущенное,

10 - +100,

В2 – среднефорсированные дизели.

Классификация по SAE и API. SAE J 300 (Общество автомобильных инженеров) API (Американский институт нефти). Классификация SAE определяет вязкостные показатели масла. По этой классификации моторные масла делятся на зимние, летние и всесезонные. Например, CАSTROL УЛЬТРА SAE 0W40 API SJ/CF- всесезонное масло, гарантирует стабильную работу двигателя в интервале от -40оС до +40оС.

Существует 6 зимних (0W, 5W, 10W, 15W, 20W, 25W- W-winter-зима) и 5 летних (20, 30, 40, 50 и 60) классов. Чем меньше число, стоящее перед буквой W, тем ниже температура застывания масла и легче пуск двигателя зимой. Чем больше второе число, тем выше температура, при которой масло надежно смазывает детали двигателя в летних условиях. Для северных климатических поясов предпочтение следует отдавать «более зимним» классам масел, а для южных- «более летним».

API определяет уровень качества масел. По классификации API моторные масла подразделяются на две категории:

S(Service)- масла для бензиновых двигателей-10 классов: SA, SB, SD, SE, SF, SG и т. д.;

С-(Сommmercial)- масла для дизелей- 11 классов: CA, CB, CC, CD, CF, CF-4, CF-2, CG-4, CH-4 и т. д.

COSOL УЛЬТРА SAE 0W40 API SJ/CF является универсальным моторным маслом. SJ- бензиновый двигатель, масло выдерживает нагревание без образования нагара. CF- масла, предназначенные для эксплуатации в дизелях внедорожной техники, для двигателя, работающего на топливе с повышенным содержанием серы.

КЛАССИФИКАЦИЯ ТРАНСМИССИОННЫХ МАСЕЛ

Трансмиссионные масла (ТМ) используют в коробках передач, ведущих мостах, раздаточных коробках автомобилей и тракторов, т. е. в агрегатах, представляющих собой зубчатые передачи. ТМ снижает износ трущихся деталей, повышает механический КПД трансмиссии, охлаждает детали, предохраняет их от коррозии. ТМ снижает действие ударных нагрузок, уменьшает шум и вибрацию шестерен, уплотняет зазоры в сальниках.

Классификация трансмиссионных масел.

ТМ-з-18

ТМ – трансмиссионное масло,

18 - 100 (кинематическая вязкость при t = 1000C),

з – загущенное,

с – селективной очистки,

п – содержит присадки.

ТМ-1-5 аналоги по API соответственно GL-1-5.

СИНТЕТИЧЕСКИЕ СМАЗОЧНЫЕ МАТЕРИАЛЫ

Изготовляются на основе базовых масел ГРУППЫ 4- Полиальфаолефины (ПАО) и ГРУППЫ 5- сложные эфиры.

По сравнению с нефтяными маслами синтетические обладают более высоким индексом вязкости, имеют улучшенные низкотемпературные свойства, стабильны к термоокислению, а также обеспечивают незначительную величину коэффициента трения.

К недостаткам синтетических масел можно отнести их высокую стоимость, плохую смешиваемость с традиционными типами присадок, невзаимозаменяемость нефтяных и ряда синтетических масел. К тому же, синтетические масла растворяют пластмассу, резину и лакокрасочные покрытия.

СИЛИКОНОВОЕ МАСЛО

Силиконовые масла- полисилоксаны (силиконы).

(-H2C-CH2-)n, n- число атомов кремния в цепи.

В отличие от углеводородных масел силиконовые масла обладают очень пологими вязкостно-температурными характеристиками. Эти масла сохраняют текучесть при очень низких температурах.

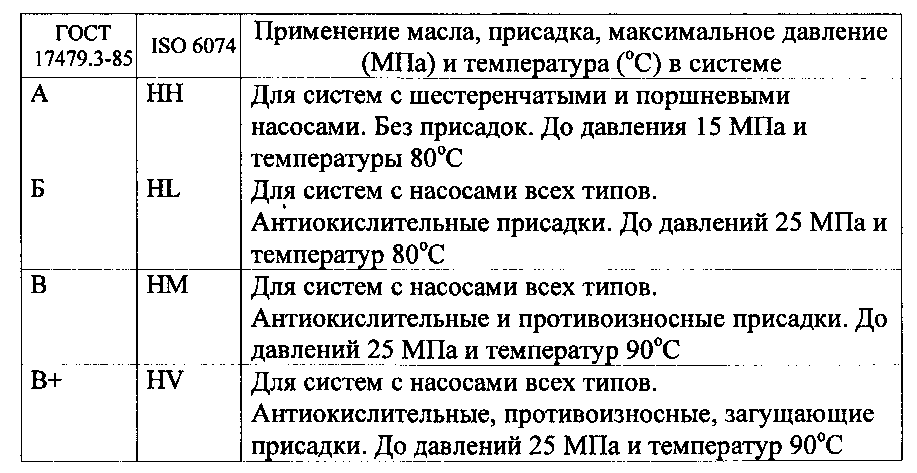

Масла для гидравлических систем

Гидравлические масла (рабочие жидкости для гидравлических систем) разделяют на нефтяные, синтетические и водно-гликолевые. По назначению их делят в соответствии с областью применения: для летательных аппаратов, мобильной наземной, речной и морской техники; для гидротормозных и амортизаторных устройств различных машин; для гидроприводов, гидропередач и циркуляционных масляных систем различных агрегатов, машин и механизмов, составляющих оборудование промышленных предприятий. Основная функция рабочих жидкостей (жидких сред) для гидравлических систем — передача механической энергии от ее источника к месту использования с изменением значения или направления приложенной силы. Гидравлический привод не может действовать без жидкой рабочей среды, являющейся необходимым конструкционным элементом любой гидравлической системы. В постоянном совершенствовании конструкций гидроприводов отмечаются следующие тенденции: повышение рабочих давлений и связанное с этим расширение верхних температурных пределов эксплуатации рабочих жидкостей;• уменьшение общей массы привода или увеличение отношения передаваемой мощности к массе, что обусловливает более интенсивную эксплуатацию рабочей жидкости; уменьшение рабочих зазоров между деталями рабочего органа (выходной и приемной полостей гидросистемы), что ужесточает требования к чистоте рабочей жидкости (или ее фильтруемости при наличии фильтров в гидросистемах). С целью удовлетворения требований, продиктованных указанными тенденциями развития гидроприводов, современные рабочие жидкости (гидравлические масла) для них должны обладать определенными характеристиками: иметь оптимальный уровень вязкости и хорошие вязкостно-температурные свойства в широком диапазоне температур, т.е. высокий индекс вязкости; отличаться высоким антиокислительным потенциалом, а также термической и химической стабильностью, обеспечивающими длительную бессменную работу жидкости в гидросистеме; защищать детали гидропривода от коррозии; обладать хорошей фильтруемостью; иметь необходимые деаэрирующие, деэмулъгирующие и антипенные свойства; предохранять детали гидросистемы от износа; быть совместимыми с материалами гидросистемы. Большинство массовых сортов гидравлических масел вырабатывают на основе хорошо очищенных базовых масел, получаемых из рядовых нефтяных фракций с использованием современных технологических процессов экстракционной и гидрокаталитической очистки. Физико-химические и эксплуатационные свойства современных гидравлических масел значительно улучшаются при введении в них функциональных присадок — антиокислительных, антикоррозионных, противоизносных, антипенньгх и др. В зависимости от эксплутационных свойств и состава (наличия соответствующих функциональных присадок) гидравлические масла делят на группы А, Б и В. Группа А (группа HH по ISO) – нефтяные масла без присадок, применяемые в малогруженных гидросистемах с шестеренными или поршневыми насосами, работающими при давлении до 15 МПА и максимальной температуре масла в объёме до 80°С. Группа Б (группа HL по ISO) – масла с антиокислительными и антикоррозионными присадками. Предназначены для средненапряженных гидросистем с различными насосами, работающими при давлениях до 2,5 МПа и температуре масла в объёме свыше 80°С. Группа В (группа HM по ISO) – хорошо очищенные масла с антиокислительными, антикоррозионными и противоизносными присадками. Предназначены для гидросистем, работающих при давлении свыше 2,5 МПа и температуре масла в объёме свыше 90°С.

Эти масла работают в автомобильных системах, в приводах различных гидравлических агрегатов (механизмы подъема кузова и платформ и др.). Основные требования к этим маслам являются следующие:

- высокая температура кипения;

- удовлетворительные вязкостно-температурные свойства;

- физическая и химическая стабильность.

В России эти масла классифицируются ГОСТ 17479.3-85 и обозначается буквами МГ. По эксплуатационным свойствам масла подразделяются на четыре группы А, Б, В, В+. По вязкости используемые в автомобилях масла подразделяются на 10 групп -5,7,10,15,22,32,46,68,100,150. В марке масла указывается обозначение масла, вязкость и группа, например, МГ-15Б, МГ-22А и т.д. Масла выпускаются, в основном, на минеральной основе.

Международная классификация гидравлических автомобильных масел производится по ISO 6074. Эта классификация подразделяет автомобильные масла также на четыре группы по эксплуатационным свойствам - НН, HL, HM, HV и на 10 групп по вязкости. Соответствие отечественных и зарубежных групп гидравлических масел приведено в табл. 25.

Таблица 25.

Группы гидравлических масел по отечественной и зарубежной классификации:

В настоящее время в России допущено к применению трансмиссионно-гидравлическое масло ТГМ производства АО «Ярославнефтеоргсинтез».

Наиболее широко распространенные отечественные масла и их зарубежные аналоги для использования в автомобилях приведены в табл. 26.

Таблица 26.

Аналоги отечественных и зарубежных гидравлических масел:

Серьезной проблемой этих масел и жидкостей является их экологическая чистота, при эксплуатации автомобилей возможны их сливы в окружающую среду. Санитарные службы контролируют сливы и требуют их утилизации.

Зарубежными фирмами разрабатываются экологически безопасные масла для гидросистем автомобилей. Такие биоразлагаемые масла (серия PLANTO), получившие экологический знак «Голубой Ангел», разработаны и выпускаются крупнейшим мировым производителем смазочных материалов германской фирмой «Fuchs». Например, всесезонные масла «Plantosyn 3268 ECO» с вязкостью 32, 46 и 68 по ISO.

ПЛАСТИЧНЫЕ СМАЗКИ

Мазе- или пастообразные смазочные материалы, получаемые введением твердых загустителей в жидкие нефтяные или синтетические масла и их смеси (базовые масла 1, 2 групп, 5 группы, полисилоксаны, полигликоли др). Пластичные смазки (ПС)- коллоидные системы, содержащие жидкую основу –масло и загуститель- коллоидные частицы. В состав ПС входят также модификаторы структуры и добавки (наполнители, присадки). Коллоидные частицы загустителя образуют пространственный структурный каркас, в ячейках которого прочно удерживается масло (подобие губки, смоченной маслом).

Загустители подразделяются на органические и неорганические, а также на мыльные и не мыльные загустители.

Смазки на органических загустителях: мыльные загустители – соли высших жирных кислот (мыла); не мыльные- парафин, озокерит, церезин.

CH3(CH2)16 - C + NaOH → CH3(CH2)16 – C + H2O.

стеариновая кислота соль стеариновой кислоты

Мыльные смазки различают по катионам – кальциевые, натриевые, литиевые и др.

Смазки на неорганических загустителях. Получают загущением нефтяных и синтетич. масел неорганическими соединениями: силикагелем стекловолокном, асбестом, бентонитовыми глинами и т.д. Эти смазки стабильны при высоких темпертуррах (200-300°С, в перспективе – при 400-600°С), радиоактивном облучении и других сильных внешних воздействиях.

Прочность пространственного структурного каркаса смазок повышается благодаря модификаторам структуры, функцию которых выполняют смолы, нефтяные кислоты и поверхностно-активные вещества.

Наполнители (модификаторы трения 1-15%, реже до 20% по массе и более) – твердые высоко дисперсные (размер частиц до 10 мкм) вещества – графит, технический углерод (сажа), МоS2 ВN, алюмосиликаты, порошки Sn, Сu и др. металлов. Обладают слабым загущающим действием, практически нерастворимы в дисперсионной среде, образуют самостоятельную фазу в смазках и способствуют упрочнению их граничных слоев.

Присадки (0,001-5% по массе) – обычно органические соединения, растворимые в дисперсионной среде, оказывают существ, влияние на формирование структуры и реологические свойства смазок. Основные присадки: антиокислительные (напр., ионол), антикоррозионные (нитрованный окисленный петролатум и др.), противоизносные (напр., трикрезилфосфат), вязкостные (полиизобутилены и др.) и т.д. (см. также Присадки к смазочным материалам). Эффективно также использование в пластичных смазках композиций присадок и наполнителей.

КОЛЛОИДНАЯ СТАБИЛЬНОСТЬ ПЛАСТИЧНЫХ СМАЗОК

Это их свойство не подвергаться при различных воздействиях, например, тепла расслаиванию с образованием двух фаз: жидкой и твердой (твердая- слипшиеся коллоидные частицы). При потере коллоидной стабильности смазки коллоидные частицы слипаются. Процесс слипания коллоидных частиц с образованием твердой фазы называют коагуляцией.

Для увеличения стабильности пластичных смазок в них вводят антикоагуляторы (стабилизаторы). Для смазок на основе мыльных загустителей стабилизатором служит вода.

ТЕПЛОСТОЙКОСТЬ ПЛАСТИЧНЫХ СМАЗОК

С повышением температуры пластичные смазки размягчаются и теряют свои упругие свойства. Температура, при которой пластичные смазки полностью теряют свои свойства, называется температурой каплепадения.

Температура каплепадения смазок с парафином или церезином составляет 55 ÷ 600С. Температура каплепадения солидола – 65 ÷ 1000С.

ТИПЫ СМАЗОК

1. Солидолы – смазки на основе кальциевых мыл; водостойкие, среднеплавкие.

2. Консталины – смазки на основе натриевых мыл; тугоплавкие, растворяются в воде.

3. Литолы – смазки на основе литиевых мыл; универсальные, водостойкие, обладают высокой температурой каплепадения.

АДСОРБЦИЯ ПОЛЯРНО-АКТИВНЫХ МОЛЕКУЛ НА ПОВЕРХНОСТИ МЕТАЛЛОВ

Все типы масел и пластинных смазок содержат поверхностно-активные вещества (ПАВ) или полярно-активные молекулы, которые закрепляются (фиксируются) на поверхности металлов. Процесс фиксирования на поверхности деталей полярно-активных молекул называют адсорбцией (или адгезией) молекул ПАВ.

Молекулы ПАВ:

Молекулы ПАВ формируют на поверхности деталей мономолекулярный слой и полимолекулярные слои. Число слоев на поверхности металла может доходить до тысячи и более (толщина слоя 2 мкм). С повышением температуры верхние слои, не имеющие прочной связи с поверхностью детали, разрушаются, но первый мономолекулярный слой остается в неизменном виде, т. е. прочно связан с поверхностью металла. Полимолекулярные слои препятствуют соприкосновению поверхностей трущихся деталей. Образующаяся масленая плёнка обладает высокой прочностью к сдвиговым напряжениям.

Молекулы ПАВ адсорбируются на поверхности деталей по физическому и химическому механизмам адсорбции. При физическом типе адсорбции между молекулами ПАВ и поверхностью возникают слабые электростатические силы (силы Ван Дер Ваальса). При химической адсорбции между молекулами ПАВ и металлом поверхности возникают химические связи, в частности, в результате химической реакции между молекулой ПАВ и металлом.

Физический тип (силы Ван Дер Ваальса). Химический тип (химические связи.

Химический тип адсорбции ПАВ более вероятен в формировании полимолекулярных слоёв.

ТВЕРДЫЕ И САМОСМАЗЫВАЮЩИЕСЯ МАТЕРИАЛ

Твердые и самосмазывающиеся материалы применяют обычно в экстремальных условиях, в которых жидкие или пластичные теряют свою работоспособность. К таким условиям следует отнести высокие температуры, большие удельные давления и др. Кроме того, этот вид смазочных материалов может быть использован в качестве одного из компонентов жидких масел или пластичных смазок. Например, добавление коллоидного графита в пластичную смазку значительно повышает ее антифрикционные свойства. Повышаются смазочные свойства и масел при добавлении в них дисульфида молибдена, дисульфида вольфрама, графита и некоторых других веществ.

Значение твердых и самосмазывающихся материалов в ближайшее время должно возрасти в связи с разработкой модификаций двигателей и топливной аппаратуры, предназначенных для альтернативных топлив, в том числе топлив, применяемых при криогенных температурах (сжиженный метан, водород и др.).

Смазывающие свойства этих материалов объясняются строением их кристаллической решетки, и которой атомы, образующие слой, расположены ближе друг к другу, чем расстояния между слоями. Например, у графита расстояния между атомами в слое равны 0,142 нм, а расстояния между слоями 0,344 нм. Однако объяснить строением кристаллической структуры смазывающую способность сухих смазочных материалов полностью не удается. Например, тальк, применяющийся широко для предотвращения слипания поверхности камеры с покрышкой в пневматических шинах, тоже имеет слоистую гексагональную структуру, но совершенно не обладает смазывающими свойствами в металлических узлах трения. То же относится и к слюде.

Существенное значение имеет адгезия — способность прилипания смазочного материала к поверхности трения. У талька и слюды такой способности нет, а у графита, дисульфида молибдена и других видов сухих смазок такая способность ярко выражена.

Имеет значение и фактор адсорбции молекул воды и кислорода на поверхности смазок. Коэффициент трения при применении этих смазочных материалов в вакууме увеличивается. При влажности более 30 % коэффициент трения также начинает увеличиваться.

При применении дисульфида молибдена скольжение происходит между слоями серы, так как она обладает высокой адгезией к металлам. Вместе с ем коэффициент трения при скольжении серы по сере больше, чем при скольжении дисульфида молибдена.

Твердые смазки на основе слоистых материалов

Графит. Известен как одно из аллотропных состояний углерода. Имеет гексагональную структурную решетку, в которой параллельные слои вещества расположены на расстоянии 3,44 А. Графит хорошо заполняет технологические неровности микропрофиля поверхности трения, образуя гладкую зеркальную поверхность. Скорость относительного скольжения мало влияет на коэффициент трения графита, в то время как удельная нагрузка оказывает на него существенное воздействие.

При увеличении удельной нагрузки до 450…500 Н/мм2 коэффициент трения быстро уменьшается (примерно до 0,03). При дальнейшем увеличении нагрузки коэффициент трения начинает возрастать, изнашивание становится более интенсивным.

Большое значение имеет материал трущихся деталей. Графит АГ-1500 лучше всего работает в паре с чугуном и хромом; графит Е — со сталью и хромом. Чем прочнее пленка оксида металла, тем лучше работает графит. Хуже всего графит работает по меди. Его износ в этом случае в 18 раз больше, чем при работе по хрому, что является одной из причин быстрого изнашивания щеток электродвигателей и генераторов.

Трение графита марки АГ-1500 по коррозионно-стойкой стали при температуре 800°С вызывает резкие скачки коэффициента трения и увеличение его от 0,25 до 0,4. На воздухе удельные нагрузки на пары графит—металл могут быть увеличены в 3…5 раз.

Применяют графит как добавку к различным смазочным материалам (например, солидолу УСсА), как сухой смазочный материал в виде тонкого порошка или как самосмазывающийся материал.

Основные свойства графита и других слоистых материалов приведены в табл. 30.

Дисульфид молибдена MoS2. Установлено, что MoS2, как и графит, имеет гексагональное строение. Расстояние между ближайшими атомами молибдена в решетке равно 2,41 А, а между атомами серы в ближайших слоях 3 А.

При температуре 350°С начинается процесс окисления MoS2. Цвет серо-стальной. Кристаллы имеют игольчатое строение. Плотность 4800 кг/м3. Коэффициент трения с увеличением удельной нагрузки уменьшается, достигая 0,02 (при 2800 МПа). Применяют как сухой смазочный материал или как добавку в жидкие и пластичные смазочные материалы. Основные свойства MoS2 приведены также в табл. 30.

Дисульфид вольфрама WS2. Структура WS2 гексагональная, слоистая. На воздухе WS2 может работать, не окисляясь, до температуры 510°С, а его несущая способность в 3 раза больше, чем дисульфида молибдена. Химически WS2 очень стабилен, не растворяется в сильных кислотах и щелочах, воде, маслах, ацетоне. WS2 не вызывает коррозии металлов. При приготовлении коллоидных суспензий WS2 со смазочными маслами необходимо учитывать большую разность плотностей, вызывающую нестабильность системы. Поэтому предпочтительны смеси, состоящие из WS2 и пластичных смазочных материалов или специальных паст. Основные свойства WS2 приведены также в табл. 30.

Таблица 30.

К слоистым смазочным материалам, имеющим гексагональную решетку, следует отнести соединения селена — диселениды молибдена MoSe2, вольфрама WSe2, ниобия NbSe2, нитрида бора BN, а также соединения, обладающие несколько худшими смазывающими свойствами и относительно невысокой температурой плавления, — SdJ2, PbJ2, Sb2S2, AgJ.

Самосмазывающиеся конструкционные материалы

Принцип создания самосмазывающихся материалов прост: в основу, представляющую собой прочные и стабильные полимеры (например, из группы полиамидных смол), вводят наполнители, обладающие смазывающими свойствами, — дисульфид молибдена или графит. Наполнитель вводят или в процессе полимеризации основы, или в расплав готового полиамида. Твердость готового материала растет с увеличением количества введенного наполнителя, достигая максимума при содержании его 30—35 %. При дальнейшем увеличении количества наполнителя твердость начинает резко падать, причем одновременно уменьшается ударная прочность, что снижает конструкционную ценность материала, так как он становится хрупким.

Наилучшие результаты получаются при применении в качестве наполнителя полиамидных смол MoS2. Ценные самосмазывающиеся материалы получаются при армировании фторопласта-4 медной стружкой. Износостойкость композиции повышается в 10 тыс. раз. Наименьший коэффициент трения фторопласта-4 получается при введении в расплав основы стружки бронзы. Наименьшее трение наблюдается у металло- или стеклофторопластовых композиций при их работе по коррозионно-стойкой стали (из-за отсутствия окисной пленки).

Хорошим самосмазывающимся конструкционным материалом являются фенольные смолы с добавкой тефлона. Несущая способность этих композиций увеличивается при добавлении наполнителя не более 15 % тефлона.

Технология порошковой металлургии позволила создать ряд самосмазывающихся материалов на базе порошковых. Особенностью этих структур, выгодно отличающей их от полимерных композиций, является высокая теплопроводность, обеспечивающая хороший отвод теплоты из узла трения.

Основой таких материалов является пористая структура наполнения смазывающим веществом. В качестве смазывающего вещества можно использовать различные сухие смазочные материалы. Хорошие результаты были получены при применении графита, дисульфида молибдена и даже полимерных смазывающих материалов, например, фторопласта. Для спекания основы используют медь, молибден, железо и другие металлы. Пропитку вводят так, чтобы включения смазывающего материала равномерно были распределены по всему объему основы.

Наиболее распространены бронзографитовые и железографитовые порошковые материалы. Для улучшения смазывающих свойств поры материала пропитывают жидким смазочным материалом. Коэффициент трения по стали этих материалов 0,04…0,09.

При применении металлокерамических самосмазывающихся материалов надо иметь в виду их относительную хрупкость и малую прочность на растяжение. В остальном, эти материалы хороши для направляющих клапанов, теплонапряженных элементов золотникового распределения и ряда других узлов трения, в которых трудно или невозможно использовать обычные смазочные материалы.

ОХЛАЖДАЮЩИЕ ЖИДКОСТИ

Назначение охлаждающих жидкостей- это воспринимать и отводить тепловой поток от тех зон и деталей двигателя, перегрев которых вызывает нарушение нормальной работы мотора или его разрушение.

В качестве хладоагентов выступают само топливо, масло, вода и воздух. Использование воды связано с ее высокой теплоемкостью и теплопроводностью. Она не разрушает резину, нетоксична. Однако температура замерзания воды – 00С – высока с точки зрения эксплуатационных свойств, а температура кипения – 1000С – низка с точки зрения эксплуатационных свойств. Поэтому используются антифризы – низкозамерзающие жидкости.

Антифриз – это смеси воды с этиленгликолем (двухатомный спирт).

Н2ССН2

ОН ОН

Этиленгликоль ядовит. 30 гр. этиленгликоля - смертельная доза. Температура кипения этиленгликоля – 1750С. Температура замерзания: -200С. Этиленгликоль хорошо, в любых пропорциях, смешивается с водой. Антифризы делят на две группы- силикатосодержащие и безсиликатные. Силикатосодержащие имеют цвета сине-зеленой гаммы, безсиликатные- красного цвета. Безсиликатные, в отличие от силикатосодержащих, обладают лучшими эксплуатационными характеристиками и служат без потери свойств не менее 5 лет, они также нейтральны к материалам, из которых изготовлены системы охлаждения.

ДИАГРАММА СОСТОЯНИЯ СИСТЕМЫ ЭТИЛЕНГЛИКОЛЬ-ВОДА

6

эвтектика

33% воды

![]()

Этиленгликоль имеет повышенную коррозионную агрессивность, поэтому в него вводят антикоррозионные присадки. Кроме того, в антифризы, тосолы и «Лена» добавляют антипенную присадку.

ТОМОЗНЫЕ ЖИДКОСТИ

Марки применяемых тормозных жидкостей (ТЖ) разделяют по основному компоненту на касторовые и этиленгликолевые. К первым относятся ТЖ БСК и АСК, ко вторым- «Нева», «Томь», «Роса». БСК, АСК- касторовая основа с добавлением бутилового спирта. Этиленгликолевые ТЖ- спиртогликолевые смеси.

Классы тормозных жидкостей по стандарту

|

Класс |

DOТ-3 |

DOТ-4 |

DOТ-5.1 |

Роса |

Томь |

|

Сухое кипение, оС |

205 |

230 |

260 |

260 соотв. DOТ-4 |

220 соотв. DOТ-3 |

|

Температура кипения увлажненной жидкости, оС |

140 |

155 |

180 |

165 |

155 |

Во время ТЖ в рабочих цилиндрах нагревается до сравнительно высоких температур. Если температура достигнет точки кипения ТЖ, то в ней могут образовываться паро-воздушные пробки. Педаль тормоза податлива, проваливается и эффективность тормозов резко снижается (особенно для дисковых тормозов). Т.Ж гигроскопичны. За год жидкость в тормозной системе «набирает» 2-3% воды, в результате этого температура кипения снижается на 30-50оС. Поэтому рекомендуется менять ТЖ 1 раз в 2 года независимо от пробега автомобиля.

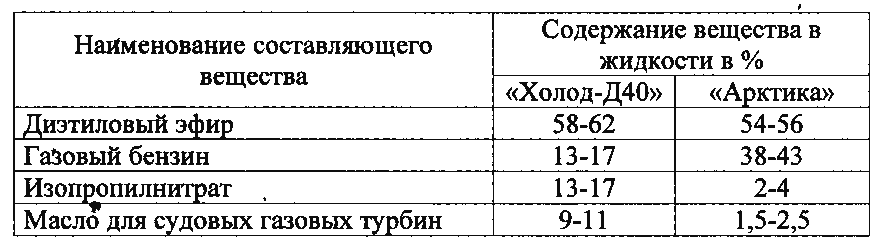

Пусковые жидкости

Для пуска автомобильных двигателей при низких температурах используются пусковые жидкости, выпускаемые в герметичных алюминиевых ампулах объемом 20-50 см3 (мл). Пуск осуществляется при помощи пусковых приспособлений, устанавливаемых на впускном коллекторе. Широко используются пусковые приспособления типа 5ПП-4 и 6ПП-40. Во время пуска ампула прокалывается в приспособлении, и жидкость попадает через впускной коллектор в двигатель. Расход жидкости составляет на один пуск 2-2,5 см3 на один литр объема цилиндров двигателя. Применение пусковых жидкостей особенно актуально для пуска двигателей большегрузных автосамосвалов в условиях зимней эксплуатации на севере.

При попадании жидкости «Холод-Д40» в цилиндры дизельного двигателя сначала воспламеняется диэтиловый эфир, затем изопропилнитрат, газовый бензин замедляет горение и делает его мягким.

Последним воспламеняется дизельное топливо. Масло для газовых турбин улучшает противоизносные свойства. «Холод-Д40» обеспечивает надежный пуск дизелей, имеющих в системе смазки всесезонные моторные масла с маловязкой основой, при температурах окружающей средыдо-30...32°С.

Таблица 38.

Состав легковоспламеняющихся жидкостей для пуска автомобильных двигателей

При попадании жидкости «Арктика» в цилиндр бензинового двигателя также сначала воспламеняется диэтиловый эфир. Газовый бензин и изопропилнитрат подготавливают рабочую смесь бензина и воздуха к горению и обеспечивают плавный переход на основное топливо. Малое содержание масла для газовых турбин объясняется опасностью замасливания электродов. Жидкость «Арктика» обеспечивает пуск двигателей на всесезонных маловязких моторных маслах при температурах окружающей среды до -30...32°С за 8... 15 с.

Не следует применять при пусках двигателей впрыск эфира во впускной коллектор. Это вызывает резкое воспламенение в цилиндрах двигателя и жесткое горение, что может привести к аварии двигателей.

Среди зарубежных легковоспламеняющихся пусковых жидкостей можно отметить следующие:

-

жидкость «Шеврон» (США) для пуска дизелей при температурах до -45°С. Состоит жидкость из смеси различных углеводородов и поставляется в алюминиевых капсулах объемом по 17 см3;

-

жидкость «Спрей» (США) для пуска дизелей при температурах до -35...40°С. Состоит из диэтилового эфира (98%), коллоидного графита и противокоррозионных присадок. Поставляется в баллонах по 330 см3;

-

жидкость «Старт-пилот» (Франция) для пуска бензиновых и дизельных двигателей при температуре до - 48°С. Поставляется в алюминиевых капсулах объемом по 17 см3;

- жидкость «Калтекс» (Великобритания) для пуска бензиновых и дизельных двигателей при температурах окружающей среды до - 30...35°С. Поставляется в алюминиевых капсулах объемом по 17см3.

амортизаторные жидкости

На современных автомобилях устанавливаются преимущественно гидравлические амортизаторы телескопического типа. Условия работы амортизаторных жидкостей тяжелые и характеризуются следующими основными параметрами:

-

летом нагрев до 120... 140°С;

-

зимой температура может понижаться до -50°С;

-

давление в амортизаторах может достигать 10 МПа.

Основные марки и свойства отечественных амортизаторных жидкостей приведены в табл. 39.

Таблица 39.

Основные марки отечественных амортизаторных жидкостей и их свойства:

Срок смены жидкостей составляет 25…30 тыс. км пробега. Жидкости изготавливаются на нефтяной основе с добавлением различных присадок. Наилучшей среди указанных в табл. 39 амортизаторных жидкостей следует считать АЖ-12Т. Эта жидкость наиболее часто используется при эксплуатации автомобилей.

Неметаллические конструкционные материалы

Применяемыми в автомобилестроении неметаллическими конструкционными материалами являются полимеры, преимущественно, синтетические. Это пластмассы и резинотехнические изделия.

Пластмассы

При использовании металлических деталей требуется, как правило, три вида обработки (литье, термообработка и механическая обработка) с большим числом технологических операций (до 30...50), в то время как для пластмассовых деталей достаточен только один вид обработки - формирование детали методом пластического деформирования.

Экономическая целесообразность применения пластмасс связана со снижением затрат на исходные материалы ввиду широкомасштабных и недефицитных ресурсов для их производства (нефти, природного и промышленного газа, целлюлозы и др.). Применение пластмасс способствует снижению материалоемкости, так как, в среднем, плотность пластмасс примерно в два раза ниже плотности такого, например, металла, как алюминий.

Масштабы применения пластмасс при изготовлении и ремонте автомобилей непрерывно увеличиваются. Дальнейший рост потребления пластмасс в автомобилестроении связан с применением полимерных обивочных теплоизоляционных материалов, топливных баков и с серийным производством пластмассовых кузовов.

В любую пластмассу входит полимер, представляющий собой сложную молекулу, состоящую из простых молекул-мономеров, от количества и расположения которых зависят свойства данной пластмассы. В зависимости от степени упорядоченности расположения макромолекул полимеры могут быть кристаллическими и аморфными. Кристаллические полимеры состоят из кристаллитов, ламелей и сферолитов, аморфные- из глобулярных структур (глобул, клубков, доменов). Помимо мономеров в пластмассы входят наполнители различного назначения- антистарители (слюда); катализаторы, ускоряющие процесс полимеризации (известь, магнезия и пр.), красящие пигменты и др. компоненты.

Отрицательные свойства пласмасс- низкие, по сравнению с металлами, показатели прочности и низкий диапазон рабочих температур. Большинство пластмасс удовлетворительно работают при температурах не превышающих +160°С. К отрицательным свойствам относится также склонность пластмасс к старению. Старение полимерных материалов- это необратимые изменения технических характеристик. Причинами старения являются: свет, теплота, влага и др. немеханические факторы. Для замедления процессов старения в полимерные материалы добавляют различные стабилизаторы, например, фенолы.

Пластмассы квалифицируются:

- по назначению (конструкционные, электротехнические, звукотеплоизоляционные и др.);

- по прочности (низко-, средне- и высокопрочные).

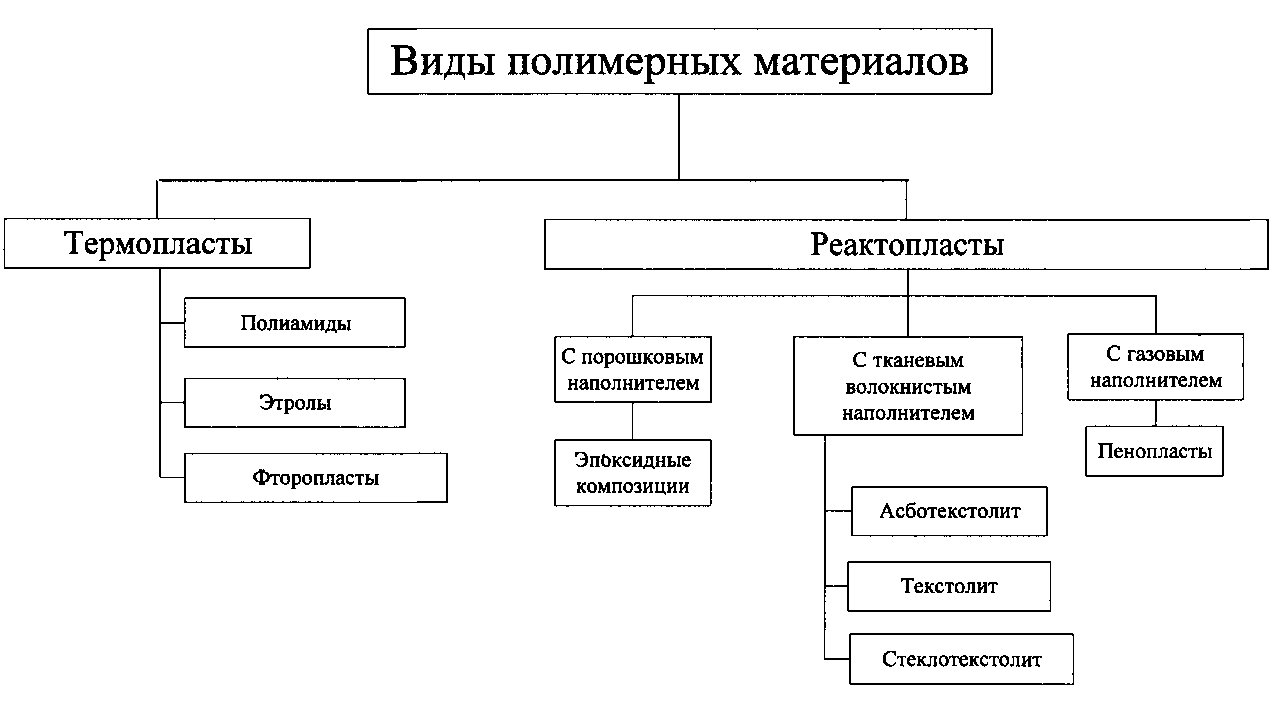

К низкопрочным относится, например, полиэтилен, к среднепрочным - капрон (капролактам). К высокопрочным пластмассам относятся пластмассы с различного рода наполнителями (текстолит, асбо- и стекловолокниты и др.). Достаточно распространенной классификацией, применительно к конструкционным пластмассам, является их классификация по характеру связующего вещества, от которого зависит поведение материала при нагревании и последующем остывании. В зависимости от указанного фактора пластмассы подразделяются на термопластичные (термопласты) и термореактивные (реактопласты).

Термопластичные пластмассы (обратимые полимеры) при повторном нагревании размягчаются и поддаются формированию, а при охлаждении снова застывают, сохраняя прежние свойства, поэтому их можно неоднократно перерабатывать.

Термореактивные пластмассы относятся к необратимым полимерам, которые при нагревании, вследствие протекания необратимых химических реакций, превращаются в твердые неплавкие вещества.

Классификация полимерных материалов, наиболее часто применяемых при производстве и ремонте автомобилей, представлена на рис.15.

Рассмотрим кратко представленные на схеме пластмассы и укажем область их применения.

Рис. Пластмассы, применяемые при производстве и ремонте автомобилей.

Полиамиды - группа пластмасс с известными названиями: капрон, нейлон и др. В составе макромолекул полимера присутствует алкидная группа (-NH-CO-), а также метиленовые группы (-СН2-), повторяющиеся от 2 до 10 раз. Общая формула полиамидов имеет вид:

[-NH-CO-(CH2)n-NH-CO-(CH2)-]n...

Полиамиды при обычных температурах представляют собой твердые и эластичные материалы, а при температуре 160...240°С переходят в жидкое состояние, они обладают высокими прочностными и антифрикционными свойствами, химостойкими к нефтепродуктам; в нагретом состоянии легко заполняют форму и затвердевают без пор и трещин. Из полиамидов, например, из капрона (поликапролактама) изготавливают большое число автомобильных деталей: втулки педалей и рессор, корпуса сальников, шестерни привода спидометра и др.

Этролы - этилцеллюлозные полимеры, обладают высокой прочностью в твердом состоянии и хорошо формирующиеся в нагретом состоянии. Растворяются в ацетоне и спирте, не подвержены действию нефтепродуктов. Изготавливают рулевые колеса, рукоятки управления, щитки приборов и др. детали.

Фторопласты [-CF2-CF2-]n - аморфно-кристаллические полимеры. Аморфная фаза придает этим полимерам эластичность. Фторопласты обладают высокой химической стойкостью. Так, фторопласт-4 может длительно эксплуатироваться при температуре 250°С, стоек к действию растворителей, кислот и щелочей, является самым химически стойким из всех известных материалов: пластмасс, металлов, стекол и т.п. Из фторопластов (4, 4Д, 4М и др.) изготавливают уплотнительные прокладки, мембраны бензиновых насосов, различного рода втулки, вентили, а также антифрикционные детали.

Кристаллы разделены прослойками аморфного полимера.

Рис. Схема укладки макромолекул в радиальном сферолите.

Для изготовления отдельных деталей автомобиля применяются акрилопласты - для изготовления плафонов и стекол габаритных фонарей; винипласты - для изготовления банок аккумуляторных батарей.

Среди пластмасс на основе термореактивных смол наибольшее распространение получили фенопласты, основой которых являются фенолоформальдегидные смолы.

Фенопласты обладают высокими механическими и диэлектрическими свойствами, стойки к нефтепродуктам. К фенопластам относятся слоистые пластики - асботекстолит, текстолит и стеклотекстолит.

Асботекстолит получают горячим прессованием асбестовой ткани, пропитанной фенолоформальдегидной смолой. Асботекстолит обладает высокой теплостойкостью и хорошими фрикционными качествами. Он используется для изготовления тормозных накладок и накладок дисков сцепления.

Текстолит имеет в качестве наполнителя хлопчатобумажную ткань. Среди слоистых пластиков текстолит обладает наибольшей способностью поглощать вибрационные нагрузки, имеет высокие диэлектрические и прочностные свойства. Поэтому из текстолита, помимо деталей приборов электрооборудования, изготавливают шестерни и упорные шайбы распределительного вала.

В стеклотекстолитах в качестве наполнителя применяют стеклоткани. Демпфирующая способность стеклопластиков выше, чем у текстолитов. Длительно стеклопластики могут работать при температуре 200...400°С, а кратковременно, в течение нескольких десятков секунд, выдерживают температуру в несколько десятков тысяч градусов, что и определяет их применение в качестве теплоизоляционных материалов.

Помимо тканей, в качестве наполнителей используются и волокна этих тканей. Такие материалы относят к пластмассам с волокнистыми наполнителями, которые считаются более дешевыми по сравнению с тканевыми наполнителями. Наибольшее применение из пластмасс с волокнистыми наполнителями находят стекловолокниты, которые применяются в качестве тепло- и звукоизоляционных обивочных материалов, а также могут быть использованы для изготовления крупногабаритных изделий сравнительно простых форм, например, кузовов автомобилей.

Пластмассы с порошковыми наполнителем- композиции на основе эпоксидных смол, применяются при восстановлении повреждений крупногабаритных корпусов деталей автомобиля. Эпоксидная композиция- это эпоксидная смола, в которую добавляют пластификатор (дибутилфталат) для облегчения нанесения композиции на восстанавливаемую деталь. В качестве наполнителей используют мелкодисперсные материалы (порошки). Применение того или иного наполнителя зависит от материала восстанавливаемой детали. Так, при восстановлении блоков цилиндров, изготовленных из серых чугунов или литейных алюминиевых сплавов, применяют порошки соответствующих материалов. Непосредственно перед восстановлением детали добавляют отвердитель (полиэтиленполиамин). Необратимое отвердение эпоксидной композиции происходит в течение 48 часов.

Эпоксидные композиции используемые, например, для заделки трещин водяной рубашки блоков цилиндров. Отремонтированные таким способом детали надежно работают при температуре не выше 100... 120°С.

К пластмассам с газовым наполнителем относят пенопласты (поропласты). Эти материалы, состоящие на 95% из воздуха или газа-азота, который выделяется в процессе полимеризации, применяются для изготовления подушек и сидений автомобиля.

Литейные свойства, применительно к термопластам, хорошие. Ковкость (деформируемость) - понятие, применимое лишь в части горячего прессования, когда пластмасса находится в жидкотекучем (полужидком) состоянии. Свариваемость - для пластмасс этот термин не применим ввиду малой температуры плавления. Неразъемные же соединения пластмасс осуществляются склеиванием. Обрабатываемость резанием - весьма удовлетворительная из-за низкой теплопроводности пластмасс, что приводит к значительной концентрации тепла в зоне резания.

Углепластики. Матрица или связующее- это термореактивные синтетические смолы или термопласты. Наполнители – углеродные нити, жгуты, ленты, ткани, маты, короткие рубленные волокна.

Резинотехнические изделия

Резинотехнические изделия, благодаря высокой эластичности (упругости) и способности поглощать вибрации и ударные нагрузки, является незаменимым материалом в автомобилестроении. Резина обладает также высокими показателями прочности, сопротивлением к истираемости и эластичностью, т.е. способностью восстанавливать первоначальную форму после прекращения действия сил, вызывающих деформацию.

Резину используют для изготовления шлангов, уплотнений, прорезиненных ремней привода вентилятора, генератора и компрессора, амортизирующих прокладок и втулок, а также ряда других деталей. Однако главное применение резины в автомобиле - это изготовление шин.

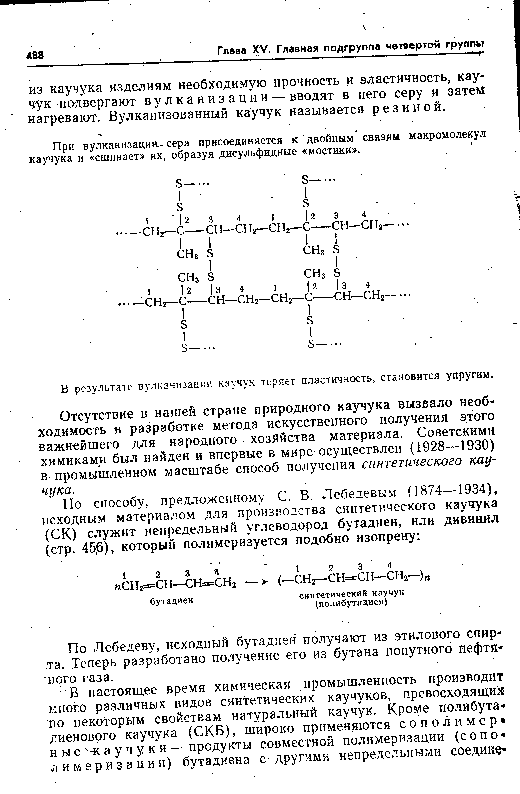

Резину получают вулканизацией резиновой смеси, главными составляющими которой являются каучук и вулканизирующее вещество, а также противостарители, активные и неактивные наполнители, красители и др. Основным вулканизирующим веществом служит сера. Ее содержание в резиновой смеси от 4 до 15 и более процентов. Процесс химического взаимодействия каучука с серой называется вулканизацией. Вулканизация заключается в нагреве резиновой смеси в специальных камерах-вулканизаторах до температуры 120...160°С при давлении 0,4...0,6 МПа. От процентного содержания серы зависит твердость резины. Так, при максимально возможном насыщении каучука серой (30%) образуется твердый материал называемый эбонитом.

Основой всякой резины является каучук натуральный (НК) или синтетический (СК). Натуральный каучук получают главным образом из млечного сока - латекса каучуконосного тропического дерева гевеи, в котором его содержание может доходить до 40%.

Натуральный каучук- это полимер непредельного углеводорода изопрена [-H2С-C(CH3)CH-CH2-]n. Из-за дефицитности и дороговизны натурального каучука последний в производстве резин был заменен на синтетический каучук. Достаточно отметить, что его доля в производстве шин составляет около 85%. Натуральный же каучук в ряде случаев используют в качестве добавки к резиновой смеси. Отечественная химическая промышленность производит десятки разновидностей синтетических каучуков, используя для этого, главным образом, достаточно экономическое нефтяное сырье.

По назначению резины подразделяются на резины общего и специального назначения. В группу резин общего назначения входят синтетические каучуки: бутадиеновый (СКВ), бутадиеностирольный (СКС), изопреновый (СКИ), дивинильный (СКД). Изопреновый синтетический каучук по химическому составу наиболее близок к натуральному и обладает высокой клейкостью. Каучук СКД не уступает натуральному по эластичности и превосходит его по сопротивлению истиранию. Основной недостаток СКД состоит в низкой его клейкости. С учетом этого, при производстве шин применяют смесь СКД и СКИ (СКИ-3). Сравнительная характеристика свойств натурального и синтетического каучуков показана на рис. 16.

Виды специальные резин- износостойкие, маслобензостойкие, морозостойкие, теплостойкие и др. Наиболее перспективным для изготовления шин являются износостойкие резины на основе полиуретановых каучуков СКУ.

Помимо основных составляющих резиновой смеси (каучука и серы) в нее входят, противостарители (парафин, воск); наполнители активные, повышающие механические свойства резины (углеродистая сажа, оксид цинка и др.) и неактивные -для удешевления стоимости резины (мел, тальк и др.); красители минеральные или органические для окраски резин.

Рис. 16. Сравнительная характеристика свойств натурального и синтетических каучуков.

Причем, некоторые красящие вещества (белые, желтые, зеленые) поглощают коротковолновую часть солнечного спектра и защищают резину от светового старения.

Подробные сведения о конкретных марках синтетических каучуков, предназначенных для резин общего и специального назначения, приведены в литературном источнике [2].

Основные материалы для изготовления автомобильных шин

Автомобильные шины ссотоят из каркаса -несущая часть шины, протектора с определенным рисунком для осуществления сцепления с дорожным покрытием и промежуточного (подушечный) слой - брекера, являющегося связующим звеном между каркасом и протектором.

Каркас состоит из нескольких слоев прорезиненного корда. Количество слоев у грузовых автомобилей 6...28, у легковых 2...6. В каркасах радиальных шин всегда четное количество слоев корда, что позволяет обеспечивать более равномерное распределение нагрузки на шину.

Протектор представляет слой резины, толщина которого составляет для грузовых автомобилей 14...32 мм, для легковых - 7... 17 мм. Как отмечалось, на протектор наносят рисунок в виде выступов и впадин, от расположения которых, помимо сцепления шин с дорогой, зависят эластичность протектора, мягкость и бесшумность хода автомобиля. Протектор большего сечения рассчитан на больший пробег, однако утяжеляет шину, повышает сопротивление качению, увеличивает момент инерции колеса и нагрев шины.

Брекер толщиной 3...8 мм смягчает удары передаваемые от протектора к каркасу при езде по неровным дорогам. В радиальных шинах брекер часто выполняют из металлокорда или прорезиненного стеклопластика.

Кордная ткань состоит из скрученных хлопчатобумажных, капроновых или нейлоновых нитей. Волокна тканей расположены либо по диагонали, либо по радиусу с наклоном скрученных нитей под определенным углом. Такое строение кордовых тканей позволяет, в ходе соответствующей обработки, покрыть резиной каждую отдельную нить, что предохраняет их от интенсивного истирания, снижает трение между нитями и резиной, а значит и теплообразование, придает прочность и эластичность всему изделию.

Помимо тканевых материалов, для каркаса и брекера применяют и металлокорд, представляющий собой стальную проволоку в виде тросиков толщиной 0,5... 1,5 мм, свитых из проволоки диаметром 0,1...0,25 мм. Металлокорд отличается высокой прочностью, намного превосходящей прочность кордных тканей из природных и искусственных волокон. Шины с металлокордом на дорогах с усовершенствованным (асфальтобетонным или бетонным) покрытием служат приблизительно в 2 раза больше обычных.

Недостаток же металлокорда заключается в его невысокой усталостной прочности для дорог с несовершенным покрытием, а также сравнительно высокой стоимости, что в определенной степени ограничивает его широкое применение в нашей стране.

Технологические материалы

Технологические материалы, связанные с производством и ремонтом подвижного состава автомобильного транспорта, включают лакокрасочные материалы (ЛКМ), материалы для обработки металлов резанием и сварочные материалы.

Лакокрасочные материалы

Назначение, состав и основные показатели качества лакокрасочных материалов

Лакокрасочные материалы выполняют две функции - техническую (защитную) и декоративную (эстетическую). При нанесении ЛКМ на окрашиваемую поверхность они образуют пленку, защищающую металлические изделия от коррозии, а деревянные - от гниения. Одновременно с этим, благодаря соответствующему подбору красящих пигментов, достигается эстетичность - красивый внешний вид, что особенно важно для кузовов легковых автомобилей и автобусов с учетом того, что стоимость, например, кузова легкового автомобиля составляет ориентировочно 2/3 стоимости всего автомобиля.

В состав ЛКМ входят: пленкообразующие вещества, растворители, лаки, эмали и шпатлевки. Схема получения ЛКМ представлена на рис.17.

Рис. 17. Схема получения лакокрасочных материалов.

Пленкообразующие вещества включают вещества растительного происхождения и синтетические. В качестве растительных пленкообразующих веществ используют льняное и конопляное масла, применяющиеся для бытовых нужд в виде олифы, которую получают термической обработкой растительных масел путем длительного нагрева до температуры 300°С с добавкой сиккативов - веществ ускоряющих образование пленки (окислов свинца, марганца, кобальта и др.) с последующей добавкой соответствующего растворителя. К пленкообразующим веществам растительного происхождения относят также и нитроцеллюлозу, являющуюся продуктом переработки древесины.

К синтетическим пленкообразующим веществам - продуктам переработки угля, нефти и др. относят алкидные (глифталевые, пентафталевые и др.), а также меламиноалкидные смолы.

В практике использования ЛКМ для подвижного состава автомобильного транспорта наибольшее распространение получили нитроцеллюлозные (НЦ), глифталевые (ГФ), пентафталеиые(ПФ) и меламиноалкидные (МЛ) пленкообразующие вещества.

Из приведенной на рис. 17 схемы следует, что при добавлении растворителя к пленкообразующему веществу (пленкообразователю) получается лак - бесцветное вещество, которое является исходным продуктом для грунтовых и покровных эмалей, а также шпатлевок. Растворители служат для придания пленкообразователям определенной вязкости и представляют собой летучие жидкие органические соединения, которые должны испаряться без остатка после нанесения лакокрасочного покрытия на поверхность изделия. В практике, помимо растворителей, применяют также и разбавители, используемые для их частичной замены. Разбавители дешевле растворителей и поэтому снижают стоимость ЛКМ. Растворители и разбавители применяют в строгом соответствии с пленкообразующим веществом. Так, для нитроцеллюлозных пленкообразователей используется ацетон, спирты (главным образом этиловый) и их смеси; для алкидных - уайт-спирит, скипидар, ксилол и др.

Помимо названных, используются также различные многокомпонентные растворители, обозначаемые соответствующими цифровыми и буквенными индексами, например, 646, 648 и др. - для нитроцеллюлозного пленкообразователя; 651, РДВ и др. - для алкидных и меламиноалкидных эмалей.

Различают грунтовые эмали (грунты) и покровные эмали (краски). В покровные и грунтовые эмали добавляют пигменты, в покровные - красящие, придающие ЛКМ необходимый цвет, в грунтовые - нейтральные. К числу распространенных красящих пигментов, например, относятся: окись хрома, железный сурик, сажа, которые придают изделиям соответственно цвета: зеленый, красный и черный. К нейтральным пигментам относят цинковые, свинцовые и титановые белила.

Грунтовые эмали, как правило, бесцветны и предназначены для обеспечения прочных связей лакокрасочного покрытия с окрашиваемой поверхностью, а также для ее надежной антикоррозионной защиты.

Покровные эмали служат для получения наружного слоя покрытия, придают ему необходимый цвет, блеск, устойчивость против вредного воздействия окружающей среды, механическую прочность и химическую стойкость.

Шпатлевки, в которые вводят наполнители (мел, гипс, каолин и др.), а также красящие пигменты, соответствующие пигментам покровных эмалей, служат для устранения неровностей окрашиваемых поверхностей. Шпатлевка не улучшает механических свойств покрытия, более того, при ее значительной толщине (более 500 мкм) происходит снижение прочности лакокрасочного покрытия. Поэтому для уменьшения слоя шпатлевки, поверхность перед окраской, должна быть тщательно выровнена. Шпатлеванием устраняют только риски и незначительные углубления.

Качество ЛКМ, покрытий характеризуется:

1. Прочностью при ударе, измеряемая в Н/м, определяется высотой падения груза массой в 1 кг, при котором боек прибора не вызывает механического разрушения покрытия, нанесенного на металлическую пластинку.