- •Министерство образования и науки Российской Федерации

- •Введение

- •1.1. Производственный и технологический процессы

- •1.2. Структура технологического процесса

- •1.3. Производственная программа

- •1.4. Типы производства и их технологические процессы

- •2.1 Изготовление заготовок деталей машин производится

- •2.9. Базирование деталей. Установка деталей на станках

- •2.9.1. Поверхности и базы обрабатываемой детали

- •2.9.2. Принципы постоянства базы и совмещения баз

- •2.10 Способы установки деталей. Правило шести точек

- •2.10.1. Установка детали осуществляется следующими способами

- •2.10.2. Правило шести точек

- •3.1. Понятие о точности

- •3.2 Качество поверхностей деталей машин

- •3.2.1. Понятие о качестве поверхности

- •3.3. Виды заготовок для деталей машин. Припуски на обработку

- •3.3.1. Виды заготовок

- •3.3.2. Припуски на обработку деталей машин

- •1. Состояние материала заготовки

- •2. Конфигурация и размеры заготовки

- •3. Вид заготовки и способ ее изготовления

- •4. Требования к механической обработке

- •5. Технические условия в отношении качества поверхности и точности размеров детали

- •3.4. Определение величины припусков

- •4.2. Выбор оборудования, приспособлений, режущего и измерительного инструмента

- •6.1. Правка металла

- •6.2. Разметка материала

- •6.3. Раскрой и резка заготовок

- •6.4. Вальцовка

- •6.5. Обкатка

- •6.6. Гибка

- •6.7. Вытяжка

- •7.1. Штамповка днищ

- •7.2. Изготовление фланцев

- •7.3. Изготовление бортшайб

- •7.4. Изготовление трубных решеток

- •7.5. Изготовление деталей из термопластов

- •7.6. Изготовление деталей из стеклопластиков

- •7.7. Изготовление деталей из керамики

- •8.1. Технология сборочных работ

- •8.1.1. Организация сборочных работ

- •8.1.2. Способы соединения деталей

- •8.2. Технология контроля качества сборки аппаратов

6.1. Правка металла

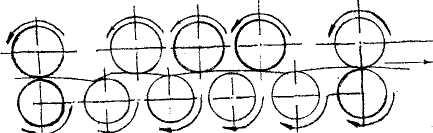

Правку листов малых и средних толщин производят в холодном состоянии, а толщиной более 40 мм в горячем состоянии. Для правки листового материала применяют листоправильные станки (вальцы). Лист перемещается за счет сил трения, возникающих между поверхностью ролика и металлом (рис.2).

Рис. 2 Схема правки листового проката

При движении лист несколько раз подвергается знакопеременному изгибу. Величина прогиба регулируется за счет перемещения верхнего ряда роликов. Входные и выходные ролики имеют дополнительную регулировку. Число роликов от 5 до 11. Чем тоньше лист, тем больше роликов, чтобы шаг между ними был минимальным. Рекомендуемые величины шага между роликами приведены в таблице 1.

Таблица 1. Рекомендуемые величины шага между роликами

|

Толщина листа |

4-20 |

6-30 |

12-40 |

|

Шаг, мм |

220 |

300 |

400 |

Диаметр ролика D = (0,9.. .0,95)*S,

где S - шаг, мм.

Скорость правки V =0,06.. .0,3 м/с.

Усилие правки

![]() ,

Н

,

Н

где F - усилие правки, Н;

в - ширина листа, мм;

![]() - толщина листа,

мм;

- толщина листа,

мм;

GИЗГ- временное сопротивление изгибу, Н/мм2;

S - шаг, мм.

Сортовой материал правят на сортовых вальцах, работающих по принципу листоправильных машин. Они имеют 5-9 консольных роликов, конфигурация которых такого же профиля, как и сортовой прокат, т.е. уголок, швеллер и т.д.

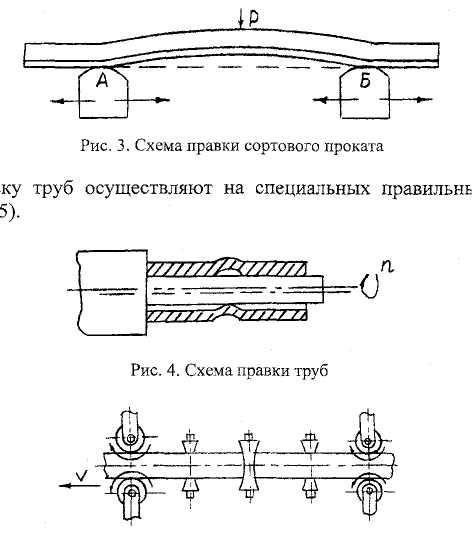

Сортовой материал можно править на гибочных прессах (рис.3). Опоры А и Б делают подвижными. На прессах можно править прокат с наибольшим размером по сечению до 450 мм и длиной до 10000 мм.

Рис. 3. Схема правки сортового проката

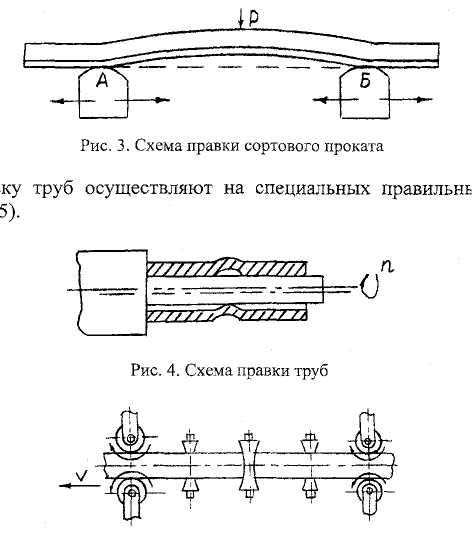

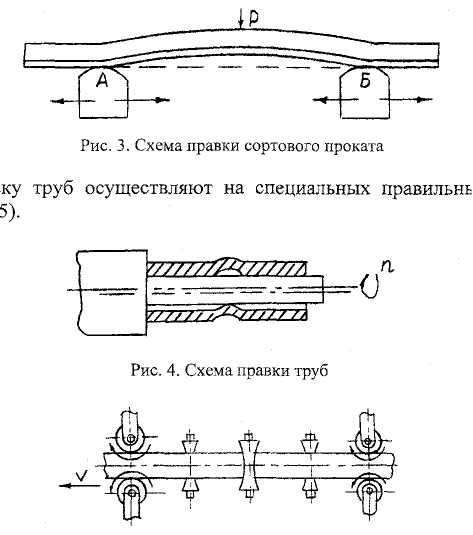

Правку

труб осуществляют

на специальных правильных станках

(рис.4,

рис.5).

Правку

труб осуществляют

на специальных правильных станках

(рис.4,

рис.5).

Рисунок 4 – Схема правки труб

Рисунок 5 – Схема правки круглого проката

Правильное устройство представляет собой вращающийся корпус, в котором на вилкообразных кронштейнах закреплены параболические ролики (7-9 пар). Первая и последняя пара роликов служит для подачи материала. Эти ролики вращаются навстречу друг другу. Процесс правки труб и прутков аналогичен правке листов на листоправильных машинах.

6.2. Разметка материала

Разметка — это операция, состоящая в переносе на поверхность заготовки с чертежа размерных точек или линий с учетом припусков на дальнейшую обработку.

Различают три вида припусков:

припуски на обработку, учитывающие глубину резания и шероховатость поверхности;

припуски на деформацию, учитывающие изменение формы заготовки при обработке давлением;

конструктивные припуски необходимы для сварки, пайки, склеивания.

Разметку чаще всего производят на специальных разметочных плитах. При разметке применяют различные измерительные и специальные разметочные инструменты: измерительные линейки, рулетки, кронциркули, толщиномеры, нутромеры, чертилки, рейсмуса, циркули, штангенциркули, угольники, отвесы, транспортиры, универсальные угломеры, кернеры и др.

При серийном производстве вместо разметки применяют копирование, т.е. по шаблону размечают необходимое количество заготовок.