- •Министерство образования и науки Российской Федерации

- •Введение

- •1.1. Производственный и технологический процессы

- •1.2. Структура технологического процесса

- •1.3. Производственная программа

- •1.4. Типы производства и их технологические процессы

- •2.1 Изготовление заготовок деталей машин производится

- •2.9. Базирование деталей. Установка деталей на станках

- •2.9.1. Поверхности и базы обрабатываемой детали

- •2.9.2. Принципы постоянства базы и совмещения баз

- •2.10 Способы установки деталей. Правило шести точек

- •2.10.1. Установка детали осуществляется следующими способами

- •2.10.2. Правило шести точек

- •3.1. Понятие о точности

- •3.2 Качество поверхностей деталей машин

- •3.2.1. Понятие о качестве поверхности

- •3.3. Виды заготовок для деталей машин. Припуски на обработку

- •3.3.1. Виды заготовок

- •3.3.2. Припуски на обработку деталей машин

- •1. Состояние материала заготовки

- •2. Конфигурация и размеры заготовки

- •3. Вид заготовки и способ ее изготовления

- •4. Требования к механической обработке

- •5. Технические условия в отношении качества поверхности и точности размеров детали

- •3.4. Определение величины припусков

- •4.2. Выбор оборудования, приспособлений, режущего и измерительного инструмента

- •6.1. Правка металла

- •6.2. Разметка материала

- •6.3. Раскрой и резка заготовок

- •6.4. Вальцовка

- •6.5. Обкатка

- •6.6. Гибка

- •6.7. Вытяжка

- •7.1. Штамповка днищ

- •7.2. Изготовление фланцев

- •7.3. Изготовление бортшайб

- •7.4. Изготовление трубных решеток

- •7.5. Изготовление деталей из термопластов

- •7.6. Изготовление деталей из стеклопластиков

- •7.7. Изготовление деталей из керамики

- •8.1. Технология сборочных работ

- •8.1.1. Организация сборочных работ

- •8.1.2. Способы соединения деталей

- •8.2. Технология контроля качества сборки аппаратов

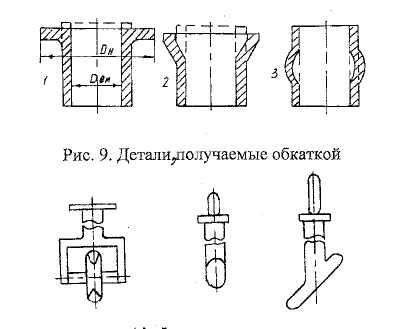

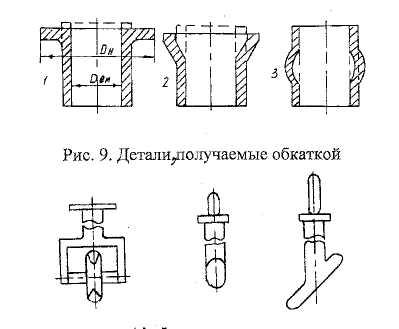

6.5. Обкатка

Обкатка

- это процесс получения из плоской

заготовки изделий, имеющих форму тел

вращения с помощью давильщиков,

перемещающихся вдоль образующей

детали. Детали, получаемые обкаткой,

показаны на (рис.9).

Обкатка

- это процесс получения из плоской

заготовки изделий, имеющих форму тел

вращения с помощью давильщиков,

перемещающихся вдоль образующей

детали. Детали, получаемые обкаткой,

показаны на (рис.9).

Рисунок 9 - Детали получаемые обкаткой

Величиной допустимых деформаций при отгибе и развальцовке является отношение наибольшего диаметра готовой детали к внутреннему диаметру трубы. Эта величина не более 1,25.. 1,3.

Инструмент: гибочные ролики и давильники (рис. 10).

Оборудование: гибочные и давильные станки.

Перед обкаткой заготовки подвергают отжигу.

6.6. Гибка

Гибка - это процесс изменения формы заготовки под действием^ усилий, приложенных в одной или нескольких плоскостях, расположенных под заданным углом друг к другу. Зона деформации в процессе гибки ограничивается участком, близлежащим к контактным поверхностям.

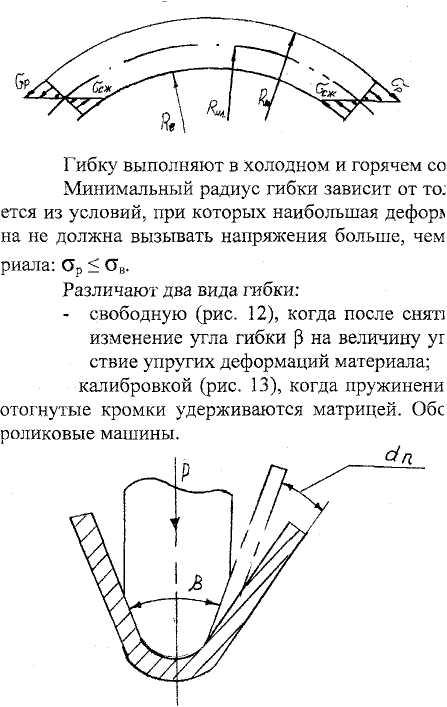

В

процессе гибки внешние слои испытывают

растяжение, а внутренние - сжатие. На

нейтральной линии материал не испытывает

напряжений, т.е. 0 = 0 (рис. 11).

В

процессе гибки внешние слои испытывают

растяжение, а внутренние - сжатие. На

нейтральной линии материал не испытывает

напряжений, т.е. 0 = 0 (рис. 11).

Рисунок 11 - Схема напряжений при гибке

Гибку выполняют

в холодном и горячем состоянии. Минимальный

радиус гибки зависит от толщины листа

и определяется из условий, при которых

наибольшая деформация растянутого

волокна не должна вызывать напряжения

больше, чем предел прочности материала:

![]() .

.

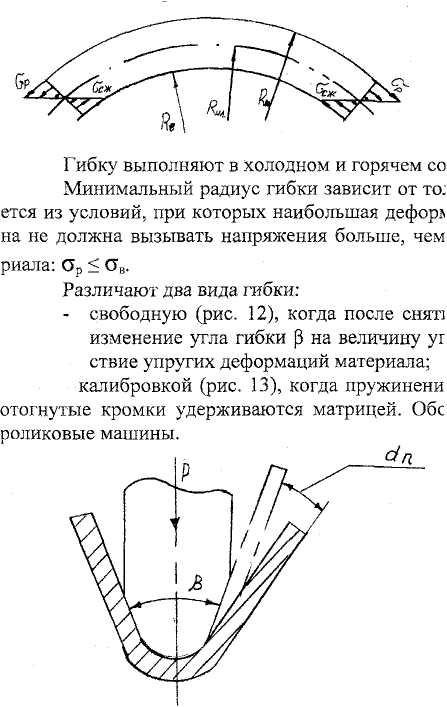

Различают два вида гибки:

- свободную (рис.

12), когда после снятия нагрузки наблюдается

изменение угла гибки

![]() на величину угла пружинения ап

вследствие упругих деформаций

материала;

на величину угла пружинения ап

вследствие упругих деформаций

материала;

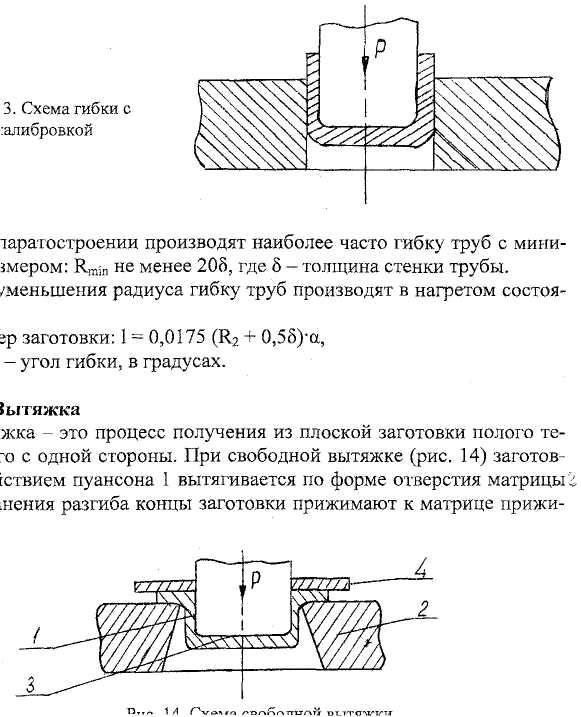

калибровкой

(рис. 13), когда пружинения не происходит,

так как отогнутые кромки удерживаются

матрицей. Оборудование: специальные

роликовые машины.

калибровкой

(рис. 13), когда пружинения не происходит,

так как отогнутые кромки удерживаются

матрицей. Оборудование: специальные

роликовые машины.

Рисунок

12 - Схема свободной гибки

Рисунок

12 - Схема свободной гибки

Рисунок 13 - Схема гибки с калибровкой

В аппаратостроении

производят наиболее часто гибку труб

с минимальным размером: Rmjn

не менее 20![]() ,

где

,

где![]() - толщина стенки трубы.

- толщина стенки трубы.

Для уменьшения радиуса гибку труб производят в нагретом состоянии.

Размер заготовки:

1 = 0,0175 (R2

+ 0,5![]() )*а,

)*а,

где

![]() -

угол гибки, в градусах.

-

угол гибки, в градусах.

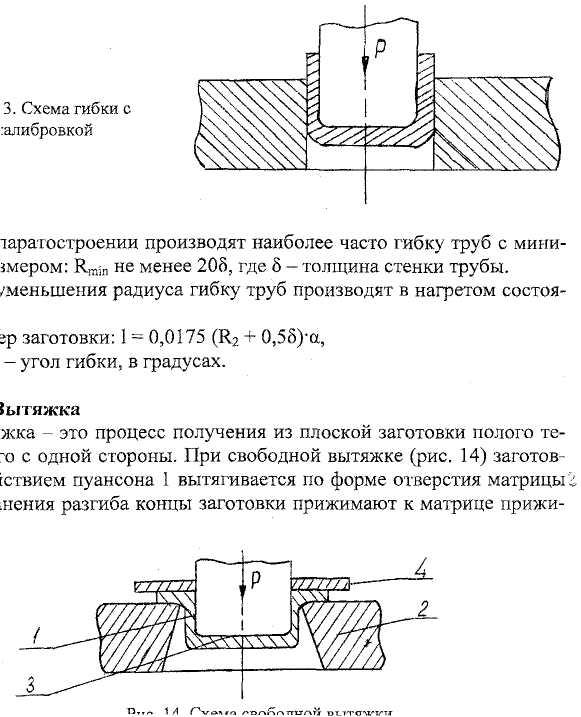

6.7. Вытяжка

Вытяжка - это процесс получения из плоской заготовки полого чела, открытого с одной стороны. При свободной вытяжке (рис. 14) заготовка 3 под действием пуансона 1 вытягивается по форме отверстия матрицы; Для устранения разгиба концы заготовки прижимают к матрице прижимами 4.

Рисунок 14 – Схема свободной ковки

Способы вытяжки: вытяжка на прессах за 1 ход пуансона; вытяжка с прижимом; глубокая вытяжка за несколько ходов пуансона; гидравлическая вытяжка и с подогревом.

Для уменьшения усилия вытяжки и улучшения качества изделия во всех случаях рекомендуется применять смазку инструмента и поверхности заготовки.

Лекция 7. Штамповка

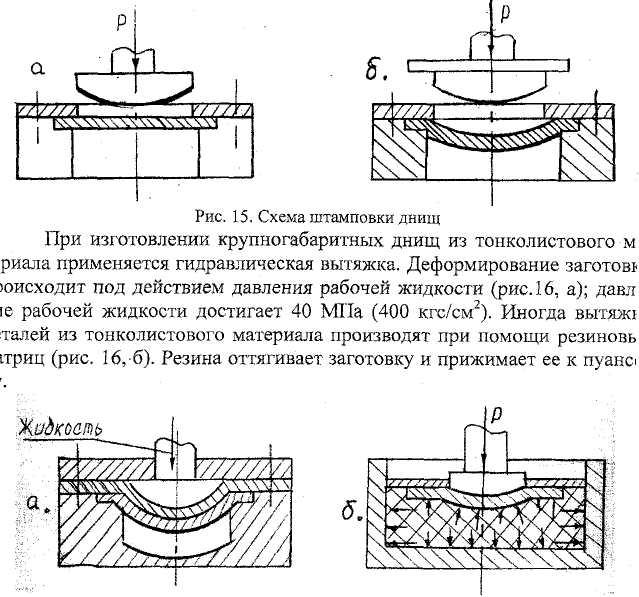

7.1. Штамповка днищ

Оборудование: гидравлические прессы. Штамповка производится в нагретом состоянии. Днища штампуют без прижима (рис.15, а) и с прижимом (рис. 15, б). Форма пуансона соответствует форме днища.

Рисунок 15 - Схема штамповки днищ

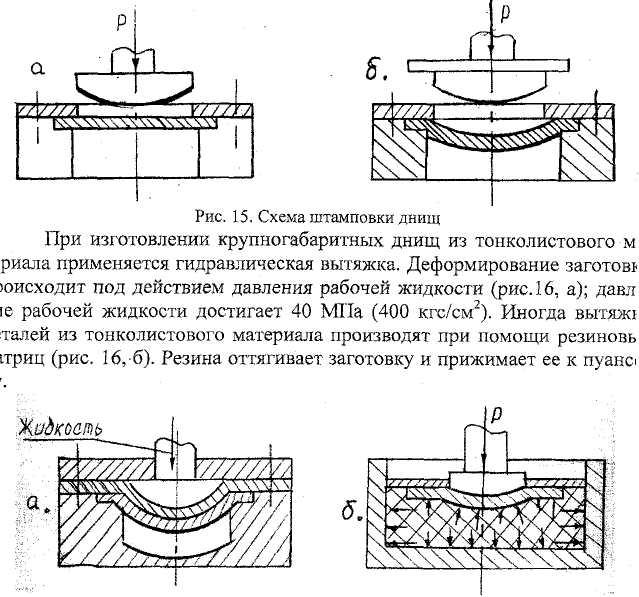

При изготовлении крупногабаритных днищ из тонколистового материала применяется гидравлическая вытяжка. Деформирование заготовки происходит под действием давления рабочей жидкости (рис.16, а); давление рабочей жидкости достигает 40 МПа (400 кгс/см2). Иногда вытяжку деталей из тонколистового материала производят при помощи резиновых матриц (рис. 16, б). Резина оттягивает заготовку и прижимает ее к пуансону.

Рисунок 16 - Схема вытяжки деталей

Размер заготовки

определяют по уравнению: DЗАГ

=![]() ,

,

где F - поверхность днища.

Расчетное усилие пресса передается как сумма усилий вытяжки и прижима:

Р+Р+РПР;

РПР+q*F;

PB=3,14*d*![]() *Gp*n,

*Gp*n,

где d - диаметр изделия, мм;

![]() - толщина листа, мм;

- толщина листа, мм;

GР – предел прочности материала при растяжении, Н/мм2;

n – поправочный коэффициент, зависящий от коэффициента вытяжки;

F – площадь заготовки под прижимом, мм2;

q – удельное давление прижима, Н/мм2.