- •Министерство образования и науки Российской Федерации

- •Введение

- •1.1. Производственный и технологический процессы

- •1.2. Структура технологического процесса

- •1.3. Производственная программа

- •1.4. Типы производства и их технологические процессы

- •2.1 Изготовление заготовок деталей машин производится

- •2.9. Базирование деталей. Установка деталей на станках

- •2.9.1. Поверхности и базы обрабатываемой детали

- •2.9.2. Принципы постоянства базы и совмещения баз

- •2.10 Способы установки деталей. Правило шести точек

- •2.10.1. Установка детали осуществляется следующими способами

- •2.10.2. Правило шести точек

- •3.1. Понятие о точности

- •3.2 Качество поверхностей деталей машин

- •3.2.1. Понятие о качестве поверхности

- •3.3. Виды заготовок для деталей машин. Припуски на обработку

- •3.3.1. Виды заготовок

- •3.3.2. Припуски на обработку деталей машин

- •1. Состояние материала заготовки

- •2. Конфигурация и размеры заготовки

- •3. Вид заготовки и способ ее изготовления

- •4. Требования к механической обработке

- •5. Технические условия в отношении качества поверхности и точности размеров детали

- •3.4. Определение величины припусков

- •4.2. Выбор оборудования, приспособлений, режущего и измерительного инструмента

- •6.1. Правка металла

- •6.2. Разметка материала

- •6.3. Раскрой и резка заготовок

- •6.4. Вальцовка

- •6.5. Обкатка

- •6.6. Гибка

- •6.7. Вытяжка

- •7.1. Штамповка днищ

- •7.2. Изготовление фланцев

- •7.3. Изготовление бортшайб

- •7.4. Изготовление трубных решеток

- •7.5. Изготовление деталей из термопластов

- •7.6. Изготовление деталей из стеклопластиков

- •7.7. Изготовление деталей из керамики

- •8.1. Технология сборочных работ

- •8.1.1. Организация сборочных работ

- •8.1.2. Способы соединения деталей

- •8.2. Технология контроля качества сборки аппаратов

6.3. Раскрой и резка заготовок

Существуют три способа раскроя:

индивидуальный, когда лист разрезают на полосы для изготовления одноименных деталей, например, прокладок теплообменников;

смешанный, когда на листе размечают комплект деталей, что позволяет экономить материал, повышает трудоемкость, т.к. для этого метода необходимо составлять раскройные карты, которые представляют собой эскизы размещения деталей на металле, вы черченные в масштабе;

групповой

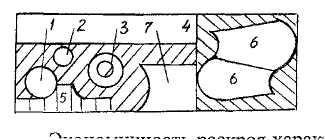

раскрой (рис.6), когда сначала из листа

вырезают

крупные заготовки, из отходов

раскраивают средние, а из обрезков

- мелкие. Этот метод наиболее

производительный, но применяется

на тех предприятиях, где есть

заготовительные цеха.

групповой

раскрой (рис.6), когда сначала из листа

вырезают

крупные заготовки, из отходов

раскраивают средние, а из обрезков

- мелкие. Этот метод наиболее

производительный, но применяется

на тех предприятиях, где есть

заготовительные цеха.

Рисунок 6 – Схема группового раскроя

Экономичность раскроя характеризуется коэффициентом использования материала

![]() ,

,

где

![]() - коэффициент использования материала,

%;

- коэффициент использования материала,

%;

Gд - масса детали, кг;

Нд - норма расхода материала на одну деталь, кг. Резка заключается в отделении части материала от основного листа, проката с целью получения заготовки. Способы резки:

механическая: без снятия стружки (ножницами) и со снятием стружки (резка пилами, ножовками, резцами);

газопламенная резка, при которой материал нагревают до температуры плавления или близкой к ней. В зону нагрева подают газовый окислитель, в струе которого сгорает нагретый металл. Окислителем служит кислород, а в качестве горючего применяют ацетилен и природные газы. Для резки высоколегированной стали и чугунов в струю кислорода вводят порошок - флюс, при газопламенной резке в зоне резания и основном металле наблюдается резкий перепад температур, что приводит к изменению физико-механических свойств материала, в частности увеличивается твердость. Поэтому рекомендуется кромки материала обрабатывать механическим методом;

электродуговая резка производится за счет пламени от нагревания материала электрической дугой. Расплавленный металл удаляется из зоны резки струей газа. Применяется газ окислительный - кислород, воздух и инертный - водород, аргон. Для воздушно-дуговой резки применяют угольно-графитовые электроды: при аргоно-дуговой резке — вольфрамовые электроды.

6.4. Вальцовка

Вальцовкой изготовляют трубы, обечайки, корпусы, кольца, бандажи и другие детали, имеющие постоянный радиус гибки по всей длине.

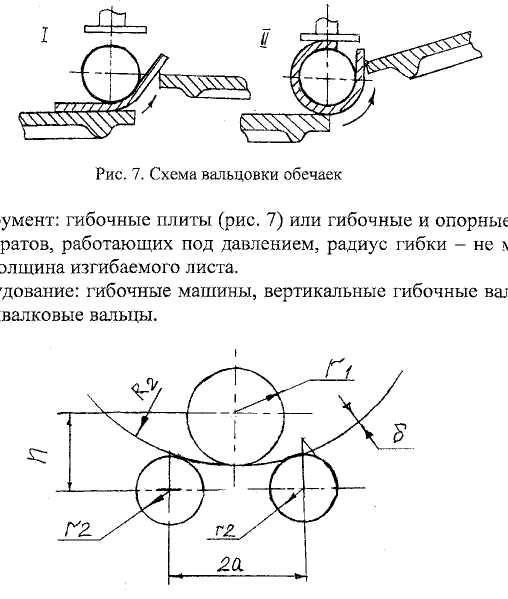

Рисунок 7 - Схема вальцовки обечаек

Инструмент: гибочные

плиты (рис. 7) или гибочные и опорные

валки. Для аппаратов, работающих под

давлением, радиус гибки - не менее 20![]() ,

где

,

где![]() - толщина изгибаемого листа.

- толщина изгибаемого листа.

Оборудование: гибочные машины, вертикальные гибочные вальцы, трех - четырехвалковые вальцы.

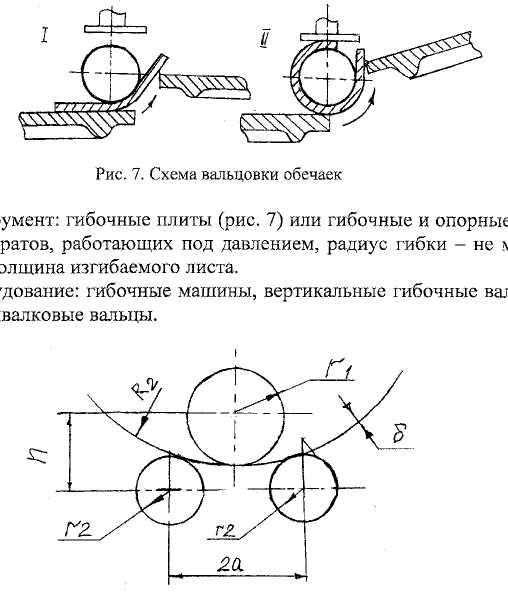

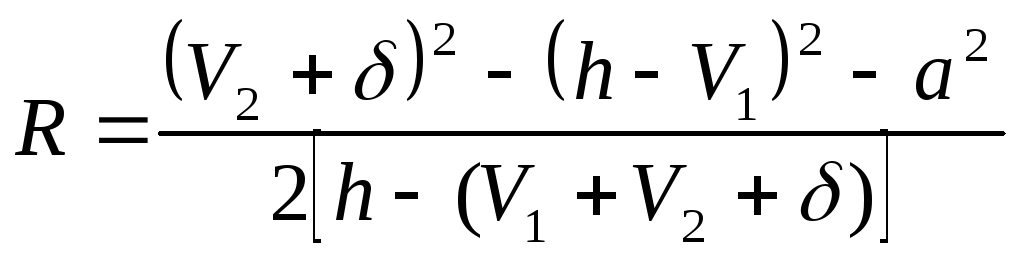

Рисунок 8 - Схема гибки на трёхвалковых вальцах

Радиус гибки вальцуемых деталей зависит от положения осей валков. Для трёхвалковых вальцов (рис.8) радиус гибки

;

;

![]() .

.

Вальцовка является основной операцией для изготовления обечаек, заготовки для которых получают из листового материала. Перед вальцовкой кромки подгибают вручную или на гидравлических кромкогибочных прессах. Затем заготовку заводят в вальцы и вальцуют в 2-3 прохода до получения необходимого радиуса гибки. Правильность гибки проверяют шаблоном. При вальцовке обечаек возможны дефекты: перекос кромок, перегиб на радиус меньше заданного, конусность, бочкообразность, овальность.

Размер заготовки для обечаек:

L = 3,14*Dcp±h,

Dcp

= DBH

+

![]() илиDcp

= DH

-

илиDcp

= DH

-![]() ,

,

где DBH - внутренний диаметр обечайки, мм;

DH - наружный диаметр обечайки, мм;

![]() - толщина листа,

мм;

- толщина листа,

мм;

h - зазор, необходимый для образования стыкового сварочного шва или величина нахлестки для пайки, мм.