- •Министерство образования и науки Российской Федерации

- •Введение

- •1.1. Производственный и технологический процессы

- •1.2. Структура технологического процесса

- •1.3. Производственная программа

- •1.4. Типы производства и их технологические процессы

- •2.1 Изготовление заготовок деталей машин производится

- •2.9. Базирование деталей. Установка деталей на станках

- •2.9.1. Поверхности и базы обрабатываемой детали

- •2.9.2. Принципы постоянства базы и совмещения баз

- •2.10 Способы установки деталей. Правило шести точек

- •2.10.1. Установка детали осуществляется следующими способами

- •2.10.2. Правило шести точек

- •3.1. Понятие о точности

- •3.2 Качество поверхностей деталей машин

- •3.2.1. Понятие о качестве поверхности

- •3.3. Виды заготовок для деталей машин. Припуски на обработку

- •3.3.1. Виды заготовок

- •3.3.2. Припуски на обработку деталей машин

- •1. Состояние материала заготовки

- •2. Конфигурация и размеры заготовки

- •3. Вид заготовки и способ ее изготовления

- •4. Требования к механической обработке

- •5. Технические условия в отношении качества поверхности и точности размеров детали

- •3.4. Определение величины припусков

- •4.2. Выбор оборудования, приспособлений, режущего и измерительного инструмента

- •6.1. Правка металла

- •6.2. Разметка материала

- •6.3. Раскрой и резка заготовок

- •6.4. Вальцовка

- •6.5. Обкатка

- •6.6. Гибка

- •6.7. Вытяжка

- •7.1. Штамповка днищ

- •7.2. Изготовление фланцев

- •7.3. Изготовление бортшайб

- •7.4. Изготовление трубных решеток

- •7.5. Изготовление деталей из термопластов

- •7.6. Изготовление деталей из стеклопластиков

- •7.7. Изготовление деталей из керамики

- •8.1. Технология сборочных работ

- •8.1.1. Организация сборочных работ

- •8.1.2. Способы соединения деталей

- •8.2. Технология контроля качества сборки аппаратов

7.6. Изготовление деталей из стеклопластиков

Формование деталей из стеклопластиков ведется при температуре отверждения смол.

Методы получения деталей из стеклопластиков:

контактный - форму из дерева или металла накладывают на раскроенную стеклоткань и прижимают; для свободного отделения детали от формы ее смазывают парафином;

пневматическое и вакуумное формование - стеклоткань предварительно пропитывают термореактивными смолами и расстила ют на внутреннюю поверхность формы, имеющую конфигурацию и размеры готовой детали, а затем создают давление воздухом или откачивают его;

метод центрифугирования — рубленые стеклянные волокна вместе со смолой загружают в центрифугу, под действием центробежных сил происходит формование детали. Этот способ применяют при изготовлении емкостей, обечаек, труб.

7.7. Изготовление деталей из керамики

Исходный материал: глина, шамот, флюс.

Технологический процесс изготовления керамических деталей состоит из следующих операций:

подготовка сырья;

изготовление сырой массы;

формовка деталей;

сушка и подготовка деталей к обжигу;

обжиг деталей.

Лекция 8. Технология сборочных работ

8.1. Технология сборочных работ

8.1.1. Организация сборочных работ

Продуктом конечной стадии производства является изделие. Сложное изделие представляет собой совокупность деталей и узлов, являющихся его элементами.

Деталью называют первичный элемент изделия, характерным признаком которого является отсутствие в нем каких-либо соединений.

Узлом называют элемент изделия, представляющий собой соединение нескольких деталей, независимо от рода соединений (разъемных или неразъемных); характерным признаком узла, с точки зрения технологии, является возможность его сборки обособленно от других элементов изделия.

Механизм изделия, определяемый функциональным назначением, не будет узлом с технологической точки зрения, если он не может быть собран обособленно, а создается лишь в процессе сборки с другими элементами изделия.

При построении процессов сборки целесообразно делить узлы изделия на группы и подгруппы.

Группой называют узел, непосредственно входящий в изделие.

Подгруппой называют узел, входящий в изделие в составе группы. В зависимости от взаимосвязи с группой различают подгруппы разных порядков. Узел, входящий непосредственно в группу, называют подгруппой первого порядка; узел, входящий непосредственно в подгруппу 1-го порядка, называют подгруппой второго порядка и т.д.

Любой узел, в зависимости от его конструктивных особенностей, может состоять из отдельных деталей, либо из узлов низших порядков, либо из узлов и деталей.

Деталь или группа, с которой начинается сборка, называется базовой.

Индексация элементов производится в соответствии с номерами, присвоенными деталям и узлам на чертежах и в спецификациях.

Понятие об изделии определяется объектом производства данного предприятия. Например, подшипник является изделием подшипникового завода, а при сборке другого механизма, в котором он применяется, этот же подшипник будет узлом данного механизма.

Сборка подразделяется на общую и узловую. Под общей понимают сборку законченных изделий. Под узловой сборкой понимают сборку подгрупп и несложных групп.

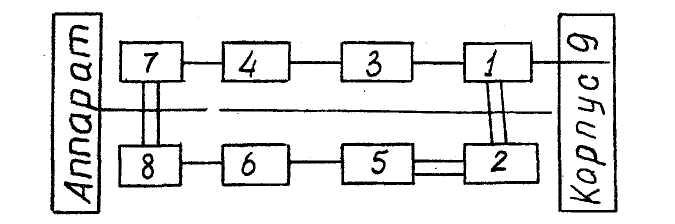

Рисунок 20 - Технологическая схема сборки аппарата

До начала сборки составляют технологическую схему сборки аппарата (рис. 20), на которой указывают последовательность сборки. С одной стороны схемы расположен аппарат, а с другой - базовая деталь или базовая группа.

Детали и группы, образующие разъемные соединения, соединяются одной линией, а неразъемные соединяются - двумя параллельными линиями.

По формам организации работы сборка подразделяется на два основных вида: стационарную и подвижную.

В химическом аппаратостроении чаще применяют стационарную сборку.

Методы сборки:

Метод полной взаимозаменяемости; при этом методе детали обрабатывают в механическом цехе по предельным калибрам - станочные операции являются окончательной стадией обработки.

Метод неполной взаимозаменяемости, при котором детали обрабатываются в механическом цехе по предельным калибрам, но с большими допусками; осуществляется этот метод путем подбора деталей по размерам, обеспечивающим при соединении необходимую посадку.

Метод групповой взаимозаменяемости; производится путем рас сортировки деталей на размерные группы и в пределах того же допуска.

Метод пригонки и регулировки производится путем применения жестких или регулируемых компенсаторов данной размерной цепи. В качестве жестких компенсаторов могут служить про кладки, кольца, втулки или одна из собираемых деталей, размер которой пригоняется дополнительной обработкой.

Метод индивидуальной пригонки; детали после механической обработки, выполняемой без применения предельных калибров, подвергаются ручной слесарной обработке для пригонки их по месту - это опиливание, шабрение, шлифование, развертывание.