- •58.Укажите способы повышения содержания сомо в масле.

- •97.В кефире наблюдается жидкая консистенция с отстоем сыворотки. Назовите причины возникновения порока и меры предупреждения.

- •17 Организуйте производство вологодского масла методом преобразования высокожирных сливок.

- •19 Организуйте произв крестьянс масла способом сбивания в маслоизготовит период действия.

- •21 Организуйте производство российского сыра

- •23Организуйте производство советского сыра

97.В кефире наблюдается жидкая консистенция с отстоем сыворотки. Назовите причины возникновения порока и меры предупреждения.

Жидкая консистенция с отстоем сыворотки бывает при использовании молока плотностью менее 1027 кг/м3 для всех кисломолочных напитков и менее 1028 кг/м3 для кефира. Для предупреждения порока необходимо подбирать сырье рекомендуемой плотности, а в весенне-зимний период (в связи с уменьшением содержания казеина в молоке) вырабатывать кисломолочные напитки с добавлением сухого молока.

Причиной жидкой консистенции может быть недостаточный режим тепловой обработки исходного молока, в результате чего не происходит денатурация сывороточных белков. Для предупреждения порока необходимо применять рекомендуемые режимы пастеризации.

Причиной жидкой консистенции может быть отсутствие гомогенизации в схеме. Для предупреждения порока необходимо применять гомогенизацию при рекомендуемых технологической инструкцией режимах.

79.В сметане наблюдается значительное выделение сыворотки. Укажите причины этого явления и меры по его устранению. Причина: использование сырья неудовлетворительного состава с низким содержанием сухих обезжиренных веществ, недостаточно свежего, с повышенной кислотностью; отсутствие гомогензации; использование закваски, образующей колющийся сгусток, легко выделяющий сыворотку при его нарушении; применение высоких температур сквашивания; высокая кислотность сливок в конце сквашивания; сильное неоднократное механическое воздействие на сгусток сквашенных сливок или сметануМеры по устранению: усилить контроль за качеством молока и сливок; перерабатывать на сметану свежее молоко с содержанием СОМО в молоке не менее 8,5 %, белка не менее 3 %; не допускать хранения сырья на заводе более 6 ч (при температуре 0-6 °С); применять гомогенизацию сливок; использовать закваски, образующие ровный, слабовязкий сгусток; снизить температуру заквашивания сливок; заканчивать сквашивание сливок при более низкой кислотности; уменьшить механическое воздействие на сгусток сквашенных сливок при перемешивании, перекачивании и фасовании. Хранить сметану при низких температурах

83.Творог имеет излишне кислый вкус. Назовите причину возникновения, пороки и меры предупреждения. Причина: Интенсивное развитие молочнокислых термоустойчивых палочек. Повышенная температура сквашивания. Продолжительные сквашивание и прессование, высокая кислотность сгустка при разрезке (более 60 °Т при кислотно-сычужном и более80 °Т при кислотном способах производства творога). Недостаточное охлаждение и повышенная температура хранения продукта.Меры предупреждения: Тщательно мыть и дезинфицировать оборудование и тару; Не повышать температуру сквашивания более 28 °С. Использовать активные закваски и принудительное отделение сыворотки. Проводить интенсивное охлаждение творога, сокращать продолжительность доохлаждения после достижения стандартной влажности.

104.При оценке качества сметаны установили порок крупитчатую консистенцию. Установите возможные причины и пути их устранения. Крупитчатую консистенцию сметаны вызывают следующие причины: использование сырья после продолжительного хранения (сырье после продолжительного хранения имеет повышенную кислотность, низкую термоустойчивость); проведение гомогенизации перед пастеризацией; пастеризация сливок при излишне высоких температурах; применение высоких температур сквашивания сливок; избыточная кислотность в конце сквашивания; интенсивное и длительное перемешивание сгустка перед фасованием и во время него; чрезмерная продолжительность фасования. Для предотвращения порока необходимо тщательно контролировать качество сырья, не допускать хранения молока и сливок более 6 ч даже при температуре 0...6 °С. Сливки необходимо гомогенизировать после пастеризации при температурах не ниже 78 "С, пастеризовать их при нижнем пределе температур, указанных в инструкции; применять закваски, имеющие вязкие свойства; сливки сквашивать при допустимо низких температурах и заканчивать сквашивание при достижении нижнего допустимого предела кислотности сгустка; оказывать минимальные механические воздействия на сгусток при перемешивании, перекачивании и фасовании; продолжительность фасования не должна превышать 3 ч.

73.Объясните сущность кислотного и кислотно-сычужного способов коагуляции белка при производстве творога. Существуют два способа производства творога:- кислотно-сычужный; кислотная коагуляция белков молока. Если кислотно-сычужная коагуляция белков, то при заквашивании вносят закваску, хлорид кальция и сычужный фермент, если кислотная коагуляция, то только закваску. Для заквашивания применяют закваску на чистых культурах мезофильных лактококков. Продолжительность свертывания 6-8 ч. При ускоренном способе вносят закваску, приготовленную на культурах мезофильных лактококков и термофильных молочно-кислых стрептококков. Температура сквашивания при ускоренном способе 35-38 °С, продолжительность 4-4,5 ч. Хлорид кальция необходим для восстановления солевого баланса после пастеризации молока. Вносят в виде 40 % раствора из расчета 400 гр на 1 т молока. После этого вносят сычужный фермент или пепсин, или ферментный препарат (1 гр на 1т). Перемешивают и оставляют в покое до окончания сквашивания. Об окончании сквашивания судят по кислотности сгустка. Для творога с массовой долей жира 18 и 9 % кислотность 58-60 °Т, для нежирного 66-70 °Т. В производстве творога нежирного используют кислотную коагуляцию белков молока. Получаемый сгусток имеет меньшую прочность, чем сгусток, полученный сычужно-кислотной коагуляцией и хуже обезвоживается. Для ускорения и усиления выделения сыворотки нагревают полученный сгусток до 26-30 °С. Сыворотку сливают, сгусток в вязевые или лавсановые мешочки по 7-9 кг и направляют на самопрессование и прессование.

76.Укажите пороки консистенции творога и меры по их улучшению. К порокам консистенции творога относятся рыхлость, мажущаяся консистенция, крошливость и т. д. Рыхлая консистенция бывает обусловлена низкими температурами пастеризации и высокими температурами сквашивания, применением заквасок малой активности, а также прессованием при повышенных температурах. Мажущаяся консистенция вызывается переквашиванием сгустка, когда вследствие избытка молочной кислоты образуются растворимые лактаты казеина. Этот порок может быть также связан с плохим отделением сыворотки при низких температурах сквашивания. Крошливая, сухая и грубая консистенция получается при недостаточной связанности частиц творога. Причинами этого порока бывают высокие температуры отваривания, слишком длительное прессование, недостаточная кислотность творога при сычужно-кислотном способе производства. Резинистая консистенция присуща творогу, выработанному сычужно-кислотным способом. Она обусловливается быстрым уплотнением сгустка под воздействием повышенных доз фермента, недостаточной кислотностью и повышенными температурами сквашивания. Меры: соблюдать режимы пастеризации, температуру сквашивания, правильно определять готовность сгустка.

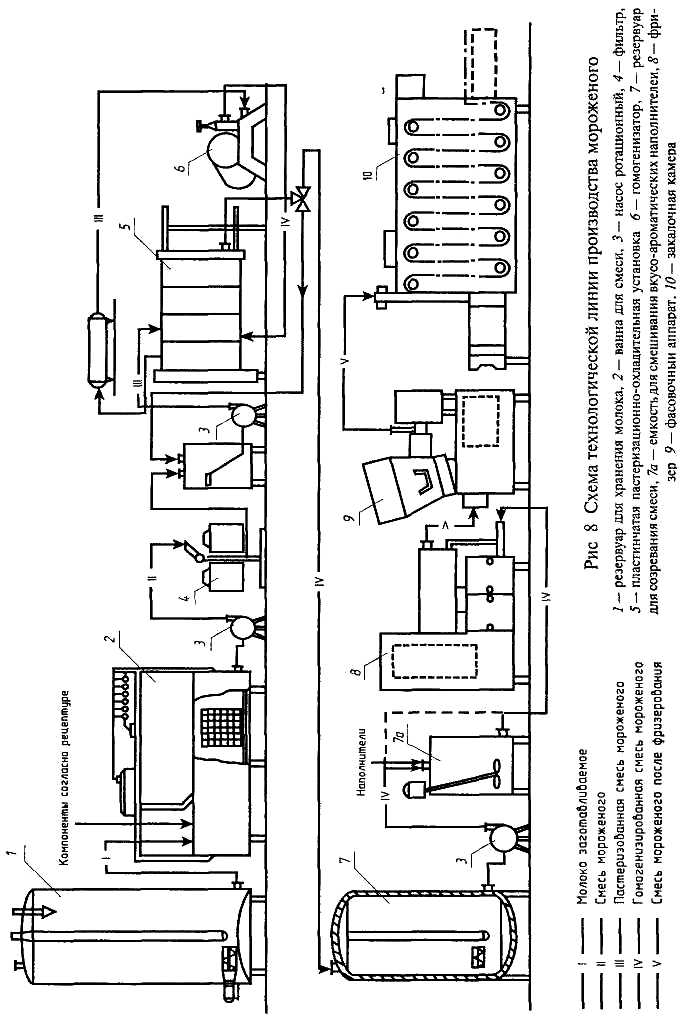

80.Опишите физико-химические процессы, происходящие при созревании смеси и фрезеровании мороженого. Созревание смеси мороженого – важная стадия технологического процесса производства мороженого. Целью созревания является повышение взбиваемости и улучшение консистенции готового мороженого. В процессе созревания происходит гидратация белков молока, стабилизатора и эмульгатора, дальнейшая адсорбция различных веществ, содержащихся в смеси, на поверхности жировых шариков. Кроме того, при снижении температуры до 4 °С происходит отвердевание молочного жира и кристаллизации эмульгатора – моноглицерида. Повышение взбитости смеси частично обусловлено гидратацией молочных белков и стабилизатора и частично отвердеванием глицеридов жира в жировых шариках. Во время фризерования смесь насыщается воздухом при одновременном частичном замораживании. Степень вработки воздуха в частично замерзшую смесь представляет собой физический процесс. При взбивании смесь насыщается воздухом. В процессе фризерования образуется новая фаза (кристаллы льда и жира), разделенная прослойками жидкой фазы. От правильности проведения этого процесса в значительной степени зависят структура и консистенция готового продукта.

37.В сливочном мороженом ощущаются комочки жира. Укажите причины возникновения этого явления и меры предупреждения. Этот порок наблюдается в мороженом высокой жирности (сливочном пломбире). Мороженое с маслянистой структурой содержит комочки жира. Причина в сбивании жира во время замораживания смеси во фризере. Правильно осуществленная гомогенизация исключит возможность наличия комочков жира.

Чтобы улучшить структуру и уменьшить возможность появления комочков жира, необходимо гомогенизировать при t, близкой к t пастеризации.

12,5-15 МПа –– дл молочной смеси

10-12 МПа –– для сливочной смеси

7-9 МПа –– для пломбира

95.Мороженое при выходе из фризера имеет низкую взбитость. Укажите причины этого явления и меры устранения. Мороженое при недостаточной взбитости получается слишком плотным, с грубой структурой и консистенцией. Мороженое с высокой взбитостью тает медленнее. Как известно, хорошее мороженое хорошего качества должно иметь нежную структуру. Это означает, что кристаллы льда и другие твердые частицы, присутствующие в мороженом, должны иметь малые размеры. Грубая структура возникает при наличии в мороженом крупных кристаллов льда (размером более 55 мкм) и общей грубости строения продукта. Размер образующихся кристаллов льда зависит от состава смеси, ее вязкости, взбитости и размера воздушных пузырьков. Повышение содержания в смеси сухих веществ (содержания жира, сахарозы, СОМО), степени дисперсности воздушных пузырьков способствует улучшению структуры продуктa, так как приводит к формированию более мелких кристаллов льда. На структуру мороженого оказывают влияние режимы гомогенизации, продолжительность созревания смеси, процесс фрезерования (конструкция фризера, острота скребков, глубина замораживания), тщательность закаливания продукта (температура закалки, отсутствие колебаний температуры ткаленного мороженого и др.) и ряд других факторов.

Укажите пороки сухого цельного молока, возникающие при нарушении условий хранения. Порок Пониженная растворимость возникает при хранении продукта с увеличенным содержанием свободного жира, который переходит на поверхность сухих частиц и снижает их смачиваемость. Выделению свободного жира способствует повышенное содержание влаги в продукте (более 7 %). Влага вызывает кристаллизацию лактозы с одновременной дестабилизацией жира. Повышенная влажность сухих молочных продуктов, а также хранение в негерметичной упаковке приводят к уменьшению растворимости вследствие денатурации белков и образования плохо растворимых меланоидинов. Белки денатурируют при наличии в продуктах свободной влаги (связанная влага не изменяет коллоидных свойств белка). В связи с этим содержание влаги в сухом молоке не должно превышать 4...5 %.

42.В партии сухого молока отмечен прогорклый вкус и запах. Назовите причины возникновения порока и меры предупреждения. Причины возникновения: Липолиз в молоке (сливках) или в продукте при хранении, особенно неохлажденного или при повышенной температуре хранения. Высокая степень сгущения.

Меры предупреждения: Обеспечить оптимальную степень сгущения перед сушкой (40...45 %). Не допускать длительного хранения сгущенного продукта перед сушкой и сухого неохлажденного продукта. Обязательно проводить гомогенизацию. Вносить антиокислители. Упаковывать продукт в среде азота с предварительным вакуумированием, использовать встряхивание.

85.По каким показателям проводят нормализацию высокожирных сливок. Сливки нормализуют обычно по содержанию влаги, а в раде случаев — по жиру и СОМО, пахтой, молоком, сливками, молочным жиром и др. Массовая доля влаги, жира и СОМО в нормализованных сливках должна соответствовать массовой доле влаги, жира и СОМО в получаемом масле. Если содержание влаги в высокожирных сливках ниже требуемого, их нормализуют пахтой, пастеризованным цельным молоком или сливками. Для нормализации высокожирных сливок не следует использовать обезжиренное молоко или воду, так как это приводит к увеличению вязкости, а также к снижению СОМО в высокожирных сливках (а следовательно, и в масле при одновременном увеличении в них содержания эмульгированного жира) и к повышению стабильности эмульсии жира, что затрудняет процесс преобразования высокожирных сливок в масло и тем самым вызывает снижение производительности маслообразователя. Если массовая доля влаги в высокожирных сливках больше, чем требуется, их нормализуют молочным жиром или высокожирными сливками с более низкой массовой долей влаги, чем в нормализуемых сливках. Если требуется нормализация высокожирных сливок по СОМО, то используют сгущенное (или сухое) обезжиренное молоко либо пахту, которые предварительно восстанавливают в натуральном обезжиренном молоке или пахте.

70.Укажите возможные причины повышения жирности пахты в процессе сбивания. При сбивании сливок в маслоизготовителях периодического действия важное значение имеют такие факторы, как степень заполнения маслоизготовителя сливками, начальная температура сбивания сливок. Степень заполнения маслоизготовителя сливками влияет на продолжительность сбивания сливок. Оптимальной считают степень заполнения маслоизготовителя 40...50 %. При степени заполнения маслоизготовителя более 50 % нарушается нормальный процесс сбивания сливок, что приводит к повышению содержания жира в пахте. Начальную температуру сбивания сливок выбирают с таким расчетом, чтобы независимо от формы рабочей емкости маслоизготовителя продолжительность сбивания составляла 50...60 мин. Сокращение продолжительности сбивания приводит к ухудшению качества масляного зерна и значительному отходу жира с пахтой. О правильности выбора температуры сбивания можно судить по консистенции и размерам масляного зерна, по массовой доле жира в пахте, по повышению температуры сбиваемых сливок. При правильно выбранной температуре сбивания масляное зерно получается упругой консистенции, размером 2...5 мм. Массовая доля жира в пахте должна быть минимальной. Если температура сбивания выбрана правильно, увеличение температуры сбиваемых сливок не должно превышать 2...3 "С

40.Объясните сущность флотационной теории сбивания сливок. Согласно флотационной теории Белоусова сбивание сливок можно разделить на 3 стадии: образование воздушных пузырьков, разрушение дисперсии воздушных пузырьков; формирование масляного зерна. На первой стадии в результате интенсивного образования дисперсии воздушных пузырьков, которая в поверхностном слое сливок, граничащем с воздухом разрушается. Кроме того появляясь в поверхностном слое сливок пузырьки воздуха вовлекаются потоками сливок внутрь их объема до тех пор пока не происходит их разрушения. Следовательно на первой стадии сбивания сливокпроисходит образование и разрушение воздушных пузырьков, при этом процесс образования воздушных пузырьков преобладает над их разрушением. В этих условиях образуется структурная подвижная пена, которая содержит в 1 дм3 сливок (6-7)*109 воздушных пузырьков. На первой стадии завершается процесс включения новых объемов воздуха в сбиваемые сливки. На второй стадии происходит быстрое уменьшение невспененных сливок, что резко снижает скорость образования воздушных пузырьков в сливках. При этом из сливок удаляется больше воздуха, чем включается, что приводит к уменьшению воздушной дисперсии. Заканчивается 2 стадия разрушением агрегатной пены и образованием комочков жира из слипшихся жировых шариков. Степень агрегации жировых шариков к моменту разрушения пены составляет 70-80%. Процесс агрегации жировых шариков и образование масляного зерна в маслоизготовителях периодического и непрерывного действия принципиально не различаются между собой. Однако процесс образования масляного зерна при сбивании в маслоизготовителях непрерывного действия имеет некоторые особенности. При сбивании сливок в маслоизготовителях непрерывного действия скорость агрегации жировых шариков в 1000 раз больше чем при сбивании сливок в маслоизготовителях периодического действии в результате интенсивного образования новых поверхностей воздух-плазма.

34.Приведите физико-химические основы производства масла методом преобразования ВЖС. Преобразование ВЖС в масло во время термомех-ой обработки — сложный физ-хим процесс, вкл-щий обращение фаз, массовую кристаллизацию глицеридов, формирование пространственной структуры масла (первичное структурообразование). Обращение фаз эмульсии высокожирных сливок - главный физический процесс маслообразования. Происходит обращение фаз на первой температурной стадии, т.е. при охлаждении высокожирных сливок от 60-70 "С до температуры ниже точки кристаллизации молочного жира (2О-23°С). Скорость охлаждения на этой стадии наиболее интенсивная. Быстрое охлаждение высокожирных сливок способствует кристаллизации высоко- и средне-плавких глицеридов в объеме неразрушенного жирового шарика с образованием мелких кристаллов. При быстром охлаждении наряду со снижением интенсивности разрушения эмульсии повышается степень переохлаждения жира, так как жир в состоянии эмульсии способен к большему переохлаждению, чем находящийся в свободном состоянии. Обращение жировой фазы начинается с момента появления деэмульгированного жира, выделившегося через поврежденные оболочки жировых шариков. Дисперсионной средой становится жидкий жир, в котором в виде дисперсной фазы находится отвердевший жир, капельки воды, пузырьки воздуха и отдельные жировые шарики с ненарушенными оболочками. Таким образом происходит обращение жировой фазы, т. е. превращение эмульсии типа «жир в воде» (высокожирные сливки) в эмульсию типа «вода в жире» (масло). Степень обращения жировой фазы характеризуется содержанием деэмульгированного жира. На первой температурной стадии массовая доля деэмульгированного жира в сливках составляет 80-94 %, а твердого жира-1,5-2%. Массовая кристаллизация глицеридов молочного жира происходит во второй температурной зоне, т. е. при охлаждении от 22-23 °С до 10-16 "С. Начало массовой кристаллизации характеризуется резким возрастанием вязкости продукта. На этой стадии скорость обращения жировой фазы постепенно снижается, и дестабилизация практически заканчивается. В состоянии неразрушенной эмульсии сохраняется лишь незначительная часть жира (2-6 %) в виде наиболее мелких жировых шариков, а доля деэмульгированного жира составляет 94-98 %.Формирование пространственной структуры происходит в несколько этапов. Первичное структурообразование молочного жира происходит во второй температурной зоне (охлаждение от 22-23 до 1О-16°С) практически уже после обращения фаз жировой эмульсии. Начинается первичное структурообразование при массовой доле твердого жира 4-7 %. Интенсивное механическое перемешивание предупреждает образование крупных кристаллов жира и приводит к раздроблению ранее образовавшихся, обусловливает равномерное распределение жидкой и твердой фаз жира и всех других компонентов. В процессе термомеханической обработки первичная структура частично разрушается, продукт находится в текучем состоянии и в таком виде поступает из маслообразователя в тару. Свежевыработанное масло содержит сравнительно высокую массовую долю твердого жира (30-38 %). При этом часть жира находится в переохлажденном состоянии, вследствие чего продукт, попадая в тару, быстро (за 20-90 с) отвердевает. Степень завершенности формирования первичной структуры при термомеханической обработке имеет определяющее значение для консистенции сливочного масла. Наиболее полное завершение структурообразования при термомеханической обработке положительно сказывается на консистенции продукта. Во время термомеханической обработки начинается формирование структуры масла, но оно полностью не завершается, а продолжается во время термостатирования и хранения масла. При термостатировании свежевыработанного масла необходимо создать условия, благоприятные для завершения формирования структуры сливочного масла. Различают две стадии формирования структуры сливочного масла после окончания термомеханической обработки: стадию вторичного структурообразования и стадию окончательного формирования структуры сливочного масла. Продолжительность стадии вторичного структурообразования зависит от температуры. Чем выше температура термостатирования (14-16°С), тем интенсивнее и полнее происходят процессы образования высокоплавких групп глицеридов в твердой фазе, стабильных полиморфных форм в процессе фазовых изменений глицеридов молочного жира и формирование коагуляционной структуры продукта. Стадия вторичного структурообразования завершается в основном через З-4ч при температуре 14 °С и через 2-3ч при 16 °С. Для масла с недостаточно твердой консистенцией рекомендуется термостатирование в течение первых 5 дней при температуре 5 "С. Масло достаточно высокой твердости рекомендуется термостатировать в течение 3-5 дней после выработки при температуре 10...15 "С. Стадия окончательного формирования структуры завершается в процессе холодильного хранения масла и составляет 3-4 нед при+5...-10°С.

88.Назовите, какие пороки консистенции масла можно выявить пробой на срез. Метод оценки консистенции масла пробой на срез позволяет с наибольшей простотой и при навыке с достаточной для сортировки продукта точностью характеризовать твердость, упругость, вязкость, плотность, следовательно определить его консистенцию. Для исследования отбирают пробу масла массой 200-300 гр, охлаждают и выдерживают в течении суток при минусовой температуре (если масло не было заморожено). Затем до 12±2 °С отепляют. От подготовленной пробы отрезают заостренным шпателем пластину масла толщиной 1-2 мм и испытывают на изгиб и деформацию. Консистенцию масла устанавливают в зависимости от характера срезов:отличная консистенция – пластинка имеет ровную плотную поверхность и края при легком нажиме прогибается не ломаясь;хорошая – пластинка выдерживает небольшой изгиб и медленно ломается;удовлетворительная – пластинка имеет неровные края при легком изгибе ломается;слабо-крошливая консистенция и крошливая при отрезании ломается, распадается на кусочки;слоистая – при отрезании и изгибе пластинка разделяется на слои;излишне мягкая – пластинка при нажатии слегка деформируется , поверхность на вид засаленная

118.При выработке каких видов масла можно использовать подсырные сливки и какой предварительной обработке они подвергаются. При выработке всех видов масла, кроме волог-го, допус-ся применять подсырные сливки. Подсырные сливки должны иметь вкус и запах сладковато-соленоватый с привкусом подсырной сыворотки. Допускается слабовыраженный кислый вкус. Консистенция - однородная, без механических примесей, допускаются единичные комочки жира. Кисл-ть плазмы д.б. не более30Т. Для этого подсырные сливки после получ-я немедленно охл до 6 С. Перед переработкой подсырных сливок на масло для улучшения их качества и повышения термостабильности белковой фазы производится одно или 2-кратная замена плазмы в них путем смешивания с об.м. или водой, и последующим сепарированием смеси. При однократной замене плазмы подсырные сливки смешивают с непастеризованным охлажденным до t не более 10 С об.м., таким образом, чтобы мдж в смеси не превышала 3,5%. Полученную смесь нагревают до 35-40 С и сепарируют на сепараторах-сливкоотделителях. Мдж в подсырных сливках с заменой плазмы устанавливают в интервале 32-37% –– при выработке масла методом преобразования ВЖС и сбивания сливок в м/изгот-х периодического действия; 36-42% –– при переработке сливок в м/изгот-х непрерывного действия. Двукратную промывку производят при 25-30 Т кислотности плазмы. Для этого подсырные сливки смешивают с водой при t не более 10 С до мдж 3,5 % в смеси. Смесь подогрев-т до 35-40 С и сепарируют. В сливках, полученных от сепарирования повторно заменяют плазму выше описанным способом. Мдж об.м. и воды не д. превышать 0,05% (от сепарирования). Подсырные сливки после замены плазмы добавляют к сливкам в количестве не более 25%. Смесь пастеризуют: 92-95 С и направляют на масло I сорта. Также подсырные сливки используют для выработки подсырного масла, которые используют для промышленной переработки, в частности для выработки топленого масла.

55.Масло, выработанное методом сбивания, имеет мягкую, мажущуюся консистенцию. Укажите причины этого порока и меры предупреждения. Характеризуется низкой термоустойчивостью вследствие преобладания коагуляционной структуры из низкоплавких глицеридов в составе отвердевших глицеридов. Причина порока заключается в недостаточной степени отвердевания молочного жира во время физического созревания, а также в нарушении температурного режима при сбивании и обработке масла. Для предупреждения порока используют ступенчатые режимы физического созревания сливок, а сбивание сливок и механическую обработку масляного зерна проводят в установленных режимах. При выработке масла способом преобразования высокожирных сливок причиной данного порока может быть излишне длительная механическая обработка сливок при снижении температуры масла, выходящего из аппарата. Предупреждают порок снижением удельных затрат энергии на механическую обработку высокожирных сливок путем увеличения производительности маслообразователя или уменьшения частоты вращения рабочих органов маслообразователя. Кроме того, целесообразно термостатировать масло при 8-10 "С в течение 2-3 сут.

64.Масло имеет мучнистую консистенцию. Укажите причину этого порока и меры его предупреждения. Если молоко охлаждают медленно, появляются крупные кристаллы жира. Образующиеся крупные кристаллоагрегаты жира отличаются повышенной по сравнению с остальной массой тугоплавкостью. Порок встречается при производстве масла способом преобразования ВЖС и вызывается нарушением установленной температуры масла, выходящего из маслообразователя, а также образованием свободного жидкого жира в процессе тепловой обработки, сепарирования и нормализации ВЖС.

Меры предупреждения: следует избегать повышения температуры масла, выходящего из маслообразователя сверх установленных величин. Не допускать на производство масла сливки подмороженные и с повышенной кислотностью, длительную выдержку сливок при высокой температуре перед сепарированием, также длительную выдержку ВЖС в ваннах для нормализации.

49.На выходе из маслообразователя масло имеет повышенную массовую доля влаги. Наметьте мероприятия по снижению массовой доли влаги. Сливки нормализуют обычно по содержанию влаги, а в ряде случаев — по жиру и СОМО, пахтой, молоком, сливками, молочным жиром и др. Массовая доля влаги, жира и СОМО в нормализованных сливках должна соответствовать массовой доле влаги, жира и СОМО в получаемом масле. Если содержание влаги в высокожирных сливках ниже требуемого, их нормализуют пахтой, пастеризованным цельным молоком или сливками. Для нормализации высокожирных сливок не следует использовать обезжиренное молоко или воду, так как это приводит к увеличению вязкости, а также к снижению СОМО в высокожирных сливках (а следовательно, и в масле при одновременном увеличении в них содержания эмульгированного жира) и к повышению стабильности эмульсии жира, что затрудняет процесс преобразования высокожирных сливок в масло и тем самым вызывает снижение производительности маслообразователя. Если массовая доля влаги в высокожирных сливках больше, чем требуется, их нормализуют молочным жиром или высокожирными сливками с более низкой массовой долей влаги, чем в нормализуемых сливках.

94.Масло, выработанное методом преобразования вжс, в летнее время часто не термоустойчиво. Укажите причину этого явления. Термоустойчивость характеризует способность масла сохранять форму при повышенных температурах (более 30 °С). Вне зависимости от способа производства термоустойчивость увеличивается при снижении массовой доли жира в продукте. Это объясняется ростом массовой доли СОМО и соответственно увеличением значимости его в формировании структуры. Зимой в молочном жире увеличивается количество тринасыщенных и динасыщенных-мононенасыщенных триглицеридов. Летом их содержание снижается и возрастает количество легкоплавких триглицеридов, содержащих ненасыщенные жирные кислоты. Они подвержены воздействию ферментов. Поэтому масло, выработанное из летнего молока быстрее подвергается порче во время хранения.

52.На выходе из маслообразователя масло имеет пониженную массовую доля влаги. Наметьте мероприятия по повышению массовой доли влаги. Сливки нормализуют обычно по содержанию влаги, а в ряде случаев — по жиру и СОМО, пахтой, молоком, сливками, молочным жиром и др. Массовая доля влаги, жира и СОМО в нормализованных сливках должна соответствовать массовой доле влаги, жира и СОМО в получаемом масле. Если содержание влаги в высокожирных сливках ниже требуемого, их нормализуют пахтой, пастеризованным цельным молоком или сливками. Для нормализации высокожирных сливок не следует использовать обезжиренное молоко или воду, так как это приводит к увеличению вязкости, а также к снижению СОМО в высокожирных сливках (а следовательно, и в масле при одновременном увеличении в них содержания эмульгированного жира) и к повышению стабильности эмульсии жира, что затрудняет процесс преобразования высокожирных сливок в масло и тем самым вызывает снижение производительности маслообразователя. Если массовая доля влаги в высокожирных сливках больше, чем требуется, их нормализуют молочным жиром или высокожирными сливками с более низкой массовой долей влаги, чем в нормализуемых сливках.

115.В процессе хранения масла появился порок-штафф. Назовите причину этого порока и меры по его предупреждению. Штафф (поверхностное окисление масла). Порок ухудшает внешний вид, вкус и запах масла. Проявляется образованием на монолите полупрозрачного слоя, имеющего специфический запах и неприятный горьковатый вкус. Окраска масла в слое штаффа заметно темнее основной массы масла. Вызывается штафф полимеризацией глицеридов и окислением молочного жира вследствие развития бактерий и обезвоживания. Образование штаффа можно предупредить снижением влаго- и светопроницаемости используемых упаковочных материалов, герметизацией упаковки, хранением масла при минусовых температурах. При использовании фольги, кашированного пергамента и полимерных материалов штафф не образуется.

62.В процессе сбивания сливок в маслоизготовителе периодического действия очень быстро образовалось масляное зерно. Укажите причины этого явления. С повышением содержания жира в сливках температуру сбивания в маслоизготовителях периодического действия понижают, чтобы избежать излишне быстрого образования масляного зерна и тем самым предотвратить увеличение содержания жира в пахте и обеспечить благоприятные условия для формирования масляного зерна во время его обработки. Для весенне-летнего периода года температуру сбивания сливок tc6 в зависимости от массовой доли жира в сливках Жсл можно ориентировочно определить по следующему уравнению:

![]()

109.Укажите режимы тепловой обработки при производстве масла. Выбирая режим тепловой обработки сливок, учитывают ее влияние не только на микрофлору, но и на микробную липазу и пероксидазу. Инактивируют липазу и пероксидазу, нагревая сливки до 85 °С без выдержки при этой температуре. Поэтому тепловая обработка сливок ниже этой температуры не допускается. При выборе режима тепловой обработки учитывают качество сливок и вид вырабатываемого масла. Сливки первого сорта при выработке сладкосливочного масла пастеризуют при температуре 85...90°С, а сливки второго сорта пастеризуют при температуре 92...95°С. При выработке вологодского масла используют сливки только первого сорта, а тепловую обработку проводят при температуре 105...110 "С, чтобы продукт имел специфические вкус и запах.

При переработке сливок со слабовыраженными посторонними привкусами и запахами температуру тепловой обработки сливок повышают и устанавливают в зависимости от массовой доли влаги в масле в пределах 103... 108 °С для весенне-летнего периода года и 103... 115 °С для осенне-зимнего.

31.Укажите какие меры надо предпринять, чтобы исключить порок консистенции масла - крошливость. Крошливая консистениция масла во многом определяется состоянием жировой фазы. При высокоплавком жире, особенно в масле осенне-зимнего периода, наблюдается излишнее отвердевание глицеридов, а жидкой фракции жира при этом может оказаться недостаточно для связывания и равномерного распределения затвердевшего жира, а это может послужить причиной крошливости масла. Масло с крошливой консистенцией характеризуется повышенной твердостью и хрупкостью, тугоплавкостью, недостаточной связанностью монолита. Порок крошливость встречается в масле разных методов производства. При периодическом методе он может быть вызван длительным созреванием сливок при пониженных температурах, длительной промывкой и низкой температурой промывной воды, неправильной обработкой и хранением масла. Температура сбивания сливок зависит от степени отвердевания жира. Если степень отвердевания жира ниже 30...35 %, а также после ускоренной подготовки сливок к сбиванию температуру сбивания понижают на 1...2 °С, чтобы избежать повышения содержания жира в пахте и получения масла с недостаточно твердой консистенцией. Если степень отвердевания жира выше 35 %, то увеличивается продолжительность сбивания сливок. Масляное зерно получается излишне твердым, понижается его влагоудерживающая способность. В этом случае повышают температуру сбивания сливок на 1...2 °С, чтобы расплавить часть отвердевшего жира и таким образом избежать замедления сбивания сливок и получения излишне твердого масляного зерна.

101.Укажите факторы, влияющие на процесс сбивания сливок при выработке масла. Сбивание сливок в масло — сложный процесс; зависит он от многих факторов, из которых следует выделить следующие: частота вращения рабочего органа маслоизготовителя, начальная температура сбивания сливок, жирность сливок и др. При сбивании сливок в маслоизготовителях периодического действия важное значение имеют такие факторы, как степень заполнения маслоизготовителя сливками, частота вращения маслоизготовителя, начальная температура сбивания сливок.Степень заполнения маслоизготовителя сливками влияет на продолжительность сбивания сливок. Частоту вращения рабочего органа маслоизготовителя выбирают с таким расчетом, чтобы центробежное ускорение, возникающее при его вращении, было меньше ускорения свободного падения. Начальную температуру сбивания сливок выбирают с таким расчетом, чтобы независимо от формы рабочей емкости маслоизготовителя продолжительность сбивания составляла 50...60 мин. При сбивании сливок в маслоизготовителях непрерывного действия важное значение имеют такие факторы, как частота вращения мешалки сбивателя и температура сбивания сливокЧастоту вращения мешалки сбивателя устанавливают опытным путем в зависимости от времени года. В зимнее время, когда в молочном жире увеличивается содержание высокоплавких глицери-дов, повышают частоту вращения мешалки сбивателя в целях ускорения агрегации жировых шариков. Для каждого типа маслоизготовителя устанавливают соответствующую частоту вращения мешалки сбивателя, а также производительность С увеличением частоты вращения мешалки продолжительность сбивания сливок уменьшается, производительность маслоизготовителя увеличивается, и наоборот. Температуру сбивания сливок в маслоизготовителях непрерывного действия устанавливают так, чтобы получить достаточно упругое масляное зерно и по возможности низкую жирность пахты. Температуру сбивания в маслоизготовителях периодического действия устанавливают с учетом тех же факторов.

86.В плавленом ломтевом сыре обнаружен порок – нерасплавленные зерна белка в тесте. Назовите причины возникновения порока и меры предупреждения. Порок появляется при грубом измельчении нежирного сыра и отсутствии предварительного созревания раздробленного сырья с солями-плавителями. Устраняют порок путем тонкого измельчения исходного сырья, применения кратковременного созревания измельченного сыра с раствором солей-плавителей и фильтрования горячей сырной массы.

98.Сливки долго не сбиваются в маслоизготовителе периодического действия. Укажите причины и меры по устранению этого недостатка. Сбивание сливок в масло — сложный процесс; зависит он от многих факторов, из которых следует выделить следующие: частота вращения рабочего органа маслоизготовителя, начальная температура сбивания сливок, жирность сливок и др.При сбивании сливок в маслоизготовителях периодического действия важное значение имеют такие факторы, как степень заполнения маслоизготовителя сливками, частота вращения маслоизготовителя, начальная температура сбивания сливок. Степень заполнения маслоизготовителя сливками влияет на продолжительность сбивания сливок. Оптимальной считают степень заполнения маслоизготовителя 40...50 %. При степени заполнения маслоизготовителя более 50 % нарушается нормальный процесс сбивания сливок, что приводит к повышению содержания жира в пахте. Процесс сбивания тормозится из-за уменьшения пограничной поверхности воздух—сливки. Минимальная степень заполнения маслоизготовителя составляет 25 % общего объема. При степени заполнения маслоизготовителя менее 25 % центробежная сила прижимает сливки к стенке маслоизготовителя тонким слоем. Прекращается перемешивание сливок, и в результате сбивания сливок не происходит.

50.С какой целью проводится Самопрессование и прессование сыра. Прессование сыра проводят с целью уплотнения сырной массы, удаления остатков свободной (межзерновой) сыворотки и образования замкнутого и прочного поверхностного слоя. Прессование может осуществляться под действием собственного веса (самопрессования) и внешнего давления.

При прессовании происходит дальнейшее уплотнение сырной массы, удаляются остатки свободной (межзерновой) сыворотки, образуется хорошо замкнутый поверхностный слой, сыру придается требуемая форма. Во время формования и прессования сырной массы микробиологические процессы продолжаются, объем микрофлоры увеличивается, следовательно, повышается активная кислотность сырной массы и происходит дальнейшее ее обезвоживание. При этом температура сыра должна поддерживаться в пределах 18...20°С. Более низкая температура замедляет молочнокислое брожение и выделение сыворотки, что может отрицательно сказаться на качестве готового продукта. После прессования сыр должен иметь оптимальное содержание влаги и уровень активной кислотности.

Самопрессование. Самопрессование — выдержка сырной массы в формах без нагрузки. В этот период в сырной массе продолжается молочнокислый процесс (рост микрофлоры) и за счет синерезиса идет дальнейшее обезвоживание (так же как и сырного зерна во время обработки — выделение сыворотки). Скорость процесса обезвоживания во время самопрессования определяется, в основном, температурой и кислотностью среды.

Прессование. Прессование сыра осуществляется в специальных формах. В зависимости от вида дренажного материала прессование подразделяют на салфеточное (дренажный материал – х/б ткань или синтетика) и бессалфеточное (дренажный материал –– перфорированная сталь или пластмасс).

114.Назовите факторы, влияющие на скорость сбивания сливок в маслоизготовителях периодического действия. Сбивание сливок в масло — сложный процесс; зависит он от многих факторов, из которых следует выделить следующие: частота вращения рабочего органа маслоизготовителя, начальная температура сбивания сливок, жирность сливок и др. При сбивании сливок в маслоизготовителях периодического действия важное значение имеют такие факторы, как степень заполнения маслоизготовителя сливками, частота вращения маслоизготовителя, начальная температура сбивания сливок. Степень заполнения маслоизготовителя сливками влияет на продолжительность сбивания сливок. Оптимальной считают степень заполнения маслоизготовителя 40...50 %. При степени заполнения маслоизготовителя более 50 % нарушается нормальный процесс сбивания сливок, что приводит к повышению содержания жира в пахте. Процесс сбивания тормозится из-за уменьшения пограничной поверхности воздух—сливки. Минимальная степень заполнения маслоизготовителя составляет 25 % общего объема. При степени заполнения маслоизготовителя менее 25 % центробежная сила прижимает сливки к стенке маслоизготовителя тонким слоем. Прекращается перемешивание сливок, и в результате сбивания сливок не происходит. Частоту вращения рабочего органа маслоизготовителя выбирают с таким расчетом, чтобы центробежное ускорение, возникающее при его вращении, было меньше ускорения свободного падения. В этом случае при подъеме и падении сливок создаются условия для образования масляного зерна: возникает градиент скорости в потоке сливок и происходит диспергирование воздуха. Начальную температуру сбивания сливок выбирают с таким расчетом, чтобы независимо от формы рабочей емкости маслоизготовителя продолжительность сбивания составляла 50...60 мин. Сокращение продолжительности сбивания приводит к ухудшению качества масляного зерна и значительному отходу жира с пахтой. При увеличении продолжительности сбивания масляное зерно получается слишком твердое, упругое, оно плохо обрабатывается, а полученное масло может иметь грубую, засаленную консистенцию.Температуру сбивания сливок устанавливают с учетом химического состава жира, зависящего от времени года, жирности сливок и степени отвердевания жира.

81.Укажите необходимость сгущения молока перед сушкой. При производстве сухих молочных продуктов сушке предшествует процесс сгущения. Это объясняется рядом причин. Одна из них заключается в том, что при сушке на удаление 1 кг влаги расходуется примерно в 10 раз больше теплоты, чем при сгущении. Вторая причина состоит в том, что сухое молоко, полученное из молока без предварительного сгущения, по качеству хуже, чем сухой продукт, выработанный из сгущенного.

105.Приведите характеристику компонентов, используемых для нормализации вжс. Высокожирные сливки получают путем сепарирования сливок средней жирности (32...37 %). При сепарировании следует получать высокожирные сливки с заданным содержанием влаги, что позволяет исключить их последующую нормализацию. Нормализация приводит к ухудшению консистенции масла и понижению производительности маслообразователя. Полученные высокожирные сливки температурой 60...70 °С поступают в емкости для нормализации. Сливки нормализуют обычно по содержанию влаги, а в ряде случаев — по жиру и СОМО, пахтой, молоком, сливками, молочным жиром и др. Массовая доля влаги, жира и СОМО в нормализованных сливках должна соответствовать массовой доле влаги, жира и СОМО в получаемом масле. Если содержание влаги в высокожирных сливках ниже требуемого, их нормализуют пахтой, пастеризованным цельным молоком или сливками. Для нормализации высокожирных сливок не следует использовать обезжиренное молоко или воду, так как это приводит к увеличению вязкости, а также к снижению СОМО в высокожирных сливках (а следовательно, и в масле при одновременном увеличении в них содержания эмульгированного жира) и к повышению стабильности эмульсии жира, что затрудняет процесс преобразования высокожирных сливок в масло и тем самым вызывает снижение производительности маслообразователя. Если массовая доля влаги в высокожирных сливках больше, чем требуется, их нормализуют молочным жиром или высокожирными сливками с более низкой массовой долей влаги, чем в нормализуемых сливках. Если требуется нормализация высокожирных сливок по СОМО, то используют сгущенное (или сухое) обезжиренное молоко либо пахту, которые предварительно восстанавливают в натуральном обезжиренном молоке или пахте. Каротин вносят в высокожирные сливки тонкой струей при непрерывном перемешивании в течение 4...8 мин. После нормализации и тщательного перемешивания сливок емкости для нормализации закрывают крышками во избежание испарения и загрязнения, а высокожирные сливки направляют в маслообразователь для термомеханической обработки; при этом сливки перемешивают через каждые 10... 15 мин, чтобы избежать расслаивания фаз (жир—плазма), т. е. отстоя сливок. В маслообра-зователе сливки охлаждаются и подвергаются механическому воздействию для получения масла.

43.Сыр имеет резинистую консистенцию. Назовите причины возникновения и меры предупреждения. Резинистая консистенция вызывается недостаточным развитием в сыре молочнокислого процесса, которое сопровождается низким содержанием молочной кислоты и избытком кальция, связанного с белком; излишняя обсушка сырного зерна и малое содержание влаги после прессования. Меры: обеспечить оптимальное содержание влаги после прессования, в сырах типа костромского (46-47%), в созревшем (40-42%); температура второго нагревания типа голландского, костромского – 37-40С; соблюдать режимы созревания сыра, установленного технологией, не допускать пересола сыра.

108.Назовите цели промывки масла на маслоизготовителях периодического действия. Чтобы создать условия, неблагоприятные для развития микроорганизмов в масле, осуществляют промывку масляного зерна, во время которой часть плазмы удаляется вместе с водой, вследствие чего уменьшается содержание питательных веществ, но стойкость масла при хранении повышается. При выработке сливочного масла из сливок первого сорта масляное зерно не промывают водой. В непромытом масляном зерне лучше сохраняются все компоненты плазмы, обладающие антиокислительными свойствами, обусловленными наличием сульф-гидрильных групп (—SH), токоферолов (витамин Е), каротина, фосфолипидов и др. Исключение промывки не влияет отрицательно на стойкость масла в том случае, если плазма хорошо диспергирована во время механической обработки. Непромытое сливочное масло имеет более выраженные вкус и запах и повышенное содержание СОМО. В промытом сливочном масле СОМО от 0,8 до 1,0 %, в непромытом от 1,2 до 1,6 %. Масляное зерно промывают в случае использования сливок, имеющих выраженные кормовые привкус и запах, которые концентрируются в плазме (силосный, нечистый и др.). При промывке вместе с плазмой удаляются вещества, обусловливающие жиз- недеятельность посторонней микрофлоры, что повышает стойкость масла в процессе хранения.

Промывка позволяет воздействовать на консистенцию масла. Чтобы исправить консистенцию масляного зерна, для промывки применяют воду. Температура воды должна соответствовать температуре пахты, если консистенция масляного зерна нормальная. При промывке мягкого зерна температуру воды понижают на 1...2°С. Температура воды для промывки грубого, крошливого масляного зерна должна быть на 1...2 "С выше температуры пахты.

56.Назовите способы повышения сыропригодности молока. Свертываемость молока можно повысить добавлением солей Са. Сыропригодность молока также можно повысить созреванием. При этом соли Са и Р переходят в растворимое состояние, кислотность молока повышается и продолжительность свертывания сокращается.Для устранения запахов молоко вакуумируют (дезодорирование)

Споры молочнокислых и маслянокислых бактерий удаляют бактофугированием.Влияние газообразующей микрофлоры нейтрализуют внесением азотнокислого К или Na (селитры) не более 30 г на 100 кг молока.

Улучшают сыропригодность антагонистические закваски (БК Биоантигуд –– влияет на маслянокислые бактерии, БК Углич – 5А –– влияет на БГКП).

112.Укажите способы формования сыров. Формование из пласта. Из сырного зерна получают пласт сырной массы. Этим способом формуют преимущественно твердые сыры с плотной однородной структурой сырной массы, с правильным рисунком, характеризующимся сравнительно крупными глазками округлой формы.Формование из пласта можно осуществлять в аппарате выработки сырного зерна. Однако в настоящее время с целью увеличения оборачиваемости аппаратов используют специальные аппараты формования сырной массы периодического и непрерывного действия.

Формование насыпью. Осуществляют формование после удаления из аппарата выработки сырного зерна 60...70 % сыворотки (от массы перерабатываемого молока). Зерно с оставшейся сывороткой подают на отделитель сыворотки, затем зерном заполняют формы с помощью дозатора или без него.Формование наливом. Применяют формование наливом в производстве сыров различных видов и особенно в производстве мягких сыров. Наиболее эффективно формование наливом в групповые или большие формы крупноблочных сыров, где отпадает необходимость в строгом дозировании сырной массы. Процесс ведут после удаления из аппарата выработки сырного зерна 50 % сыворотки (от массы перерабатываемого молока), разливая по формам смесь зерна и оставшейся сыворотки. Смесь сырного зерна с сывороткой подается в формы, которые располагают близко одна к другой. Заполняются сразу несколько форм.

Таким способом формуют сыры, к рисунку и структуре сырного теста которых не предъявляют особых требований. К таким сырам относятся российский, угличский, рокфор, дорогобужский, смоленский и т. п. Таким же образом формуют сыры типа чеддер, сырная масса которых характеризуется плотной однородной структурой без глазков и пустот.

63.Сыр имеет горький вкус. Назовите причины и меры предупреждения указанного порока. Горький вкус сыр приобретает в основном из-за накопления в нем большого количества полипептидов. Это происходит при нарушении процесса протеолиза вследствие тех или иных отклонений в технологии. Понижение температуры созревания, излишнее повышение кислотности в сырах, увеличение содержания хлорида натрия — все это приводит к резкому замедлению развития молочнокислых бактерий и, следовательно, к уменьшению количества протеолитических ферментов и снижению их активности. Причиной горького вкуса может быть переработка на сыр молока от коров, больных маститом, или содержащего горькие вещества растительного происхождения. Во всех случаях следует тщательно сортировать молоко и соблюдать установленные технологические режимы выработки сыра.

103.Объясните преимущества созревания молока при производстве твердых сыров. При наиболее оптимальном режиме созревания мол выдерживается при температуре 10+2° С в течение 12+2 часа с добавлением или без добавления закваски молочнокисл бактерий. На созревание м/б направлено мол в сыром виде или после термизации, т.е. нагревания до темпер 65+2° С с выдержкой от 20 до 25 с; термизация не обеспечивает достаточно полное уничтожение микрофлоры, поэтому ее применяют в комбинации с обязательной последующей пастеризацией мол (после созревания). В процессе созревания изменяются физико-хим и технологические св-ва мол. При этом в нем увеличивается кол-во растворимых азотистых в-в, укрупняются мицеллы казеина, что позволяет получить в процессе выработки более плотной сычужный сгусток, а затем более качественные сыры. Кроме того, в процессе созревания молока часть фосфорно-кальциевых солей из нерастворимого состояния переходит в растворимое, устанавливается более низкий окислительно-восстановительный потенциал, снижается активная кислотность молока (РН), а титруемая кислотность повышается на 1-2° Т и т.д. Благодаря этим и другим, еще недостаточно изученным, изменениям, сыры из зрелого молока всегда получаются лучшего качества, т.к. созревание молока оказывает положительное влияние на сычужное свертывание молока, развитие микробиологических и биохимических процессов в сыре и его качество. Созреванию в сыром виде подвергают (после очистки) молоко первого класса по редуктазной и сычужно-бродильной пробам без добавления или с добавлением бактериальной закваски в количестве от 0,005 до 0,01%. Мол с повышенной бактериальной обсемененностью (второго класса по редуктазной пробе) направляют на созревание после термизации с добавлением бактериальной закваски в количествеот 0,05 до 0,3%. После созревания такое молоко, также как и сырое, обязательно пастеризуют. За период созревания нарастание титруемой кислотности молока д/б в пределах от 0,5 до 2,0° Т, что обеспечивается соответствующим изменением температуры созревания или дозы бактериальной закваски. Предельная кислотность молока после созревания - не более 20° Т. На производстве иногда применяется еще один способ созревания мол, при котором свежевыдоенное мол подвергают тепловой обработке, нагревая его до 65-72° С без выдержки, а затем охл до 5-8° С. Этот способ очень распространен в тех странах, где мол сдают на завод ч/з несколько дней после получения.

72.При свертывании молока в производстве сыра образуется дряблый сгусток. Опишите приемы и меры предупреждения указанного порока. Образование нормального сырного зерна зависит от зрелости и свертываемости молока. Незрелое молоко образует дряблый сгусток. Для снижения потерь от распыления зерна необходимо точно определить дозу сычужного фермента и готовность сгустка. Необходимость созревания молока – одна из мер предупреждения образования дряблого сгустка. Также на повышение свертываемости молока оказывает добавление хлорида кальция, а также улучшение качества кормов сельскохозяйственных животных.

47.При выработке сырного зерна в сыродельной ванне наблюдается повышенный отход жира в сыворотку. Ваши действия для снижения отхода жира. Повышенный отход жира в сыворотку может происходить при неправильной нормализации исходного молока. В нормализованном молоке необходимо добиться такого соотношения массовых долей жира и белка, чтобы обеспечить стандартное соотношение этих частей в готовом продукте. Регулируют это соотношение в сырье путем увеличения или уменьшения массовой доли жира в исходном молоке, для этого необходимо рассчитать массовую долю жира в нормализованном молоке по формуле

Жн. м = КрБм, где Жн.м— требуемая массовая доля жира в нормализованном молоке, %; Кр,— расчетный коэффициент; Бм — массовая доля белка в исходном молоке, %.

Расчетный коэффициент определяют опытным путем. Для этого проводят несколько выработок сыра, устанавливая ориентировочную жирность нормализованного молока при помощи таблицы, имеющейся в технологической инструкции по производству сыра. В исходном молоке определяют массовую долю белка, а в сыре после прессования — массовую долю жира в сухом веществе. Последняя должна быть на 1 или 1,5 % выше стандартной (с учетом того, что в результате посолки массовая доля жира в сухом веществе сыра уменьшается).

Кр=Жсм уточн *Бм

Жсм уточн=Кпоправочн*Жсм ориент

Кпоправочн = Жтеор(100-Жфакт)/Жфакт(100-Жт)

Нормализацию молока проводят в потоке с использованием сепаратора-нормализатора или путем смешения цельного молока с рассчитанной массой сливок или обезжиренного молока.

59.В сыре наблюдается порок – самокол. Опишите причины и меры предупреждения этого порока.Колющаяся консистенция (самокол). Порок заключается в растрескивании сырной массы и образовании щелей различной величины. Это происходит из-за недостаточной эластичности сырного теста при недостатке кальция, связанного с казеином. При накоплении в таких сырах газообразных продуктов глазки не образуются и вместо постепенной деформации сырной массы в местах скопления газов сыр растрескивается. Причиной служит накопление избытка кислоты при излишне развитом молочнокислом брожении вследствие применения больших доз бактериальной закваски с повышенной активностью кислотообразования. Причиной порока может быть замедленное газообразование в сыре. В этом случае необходимое для образования рисунка давление газа создается уже после того, как сырная масса потеряет эластичность (вследствие проникновения в сыр хлорида натрия и его взаимодействия с казеином). Чтобы предупредить порок, необходимо обеспечить своевременное газообразование в сыре, поддерживать в камерах созревания необходимый температурно-влажностный режим.

119.Сыр имеет кислый вкус и запах. Назовите причины возникновения порока и меры предупреждения. Кислый вкус сыра возникает при избытке мол. К-ты и присущ незрелым сырам. Порок возникает при низ. Темп-ре созревания сыра в сырохранилище или недостаточном сроке созревания, а также при переработке молока с повышенной степенью зрелости, внесении слишком большой дозы закваски, излишне высокой начальной влажности сыра. Для предотвращения порока необходимо соблюдать режимы обработки сырной массы и созревания сыра. Сырам с излишне низкой t 2-го нагревания присуща и свойственна легкая кисловатость, причем она более выражена в молодых сырах. По мере созревания кисловатость сыра уменьшается. Переработка перезрелого молока повышенной кислотности, применение излишне активных молочно-кислых бак заквасок и в большей дозе (более 1,5-2%). Исп-ть на выработку сыров молоко с кислотностью 18-20°Т в зависимости от вида сыра. Регулировать м\к процесс при про-ве сыра с внесением пастериз-ой воды в сырную массу в кол-ве 5-20% в соотв-ии с темпом развития м\к брожения для опр. вида сыра. Высокая К-ть молока, замедленная обработка сырного зерна, избыточное накопление летучих кислот во время созревания. Перерабатывать молоко нормальной зрелости, уменьшать количество закваски, не допускать избыточного нарастания кислотности сыворотки, добавлять к ней 10-20 % воды. У советского сыра кислый вкус обусловлен отсутствием или слабым развитием пропионовокислого брожения. При производстве применять чистые культуры пропионовокислых бактерий. Излишне высокое сод-ие влаги в сыре после пресс-ия, обусл-щее повышенное сод-ие активной К-ти и появлению кислого вкуса. Для предотвращения этих пороков необходимо строго соблюдать требования стандартов и ТИ по производству, хранению, транспортированию сыров

110.Объясните назначение второго нагревания при выработке твердых сыров. При выработке твердых сыров проводят второе нагревание в целях регулирования микробиологических процессов, создания условий для развития определенных видов микроорганизмов и усиления выделения сыворотки из зерна. От температуры второго нагревания зависят не только степень обезвоживания сырной массы и твердость зрелого сыра, но и объем, и состав микрофлоры сыра, ферментативная активность бактерий и в конечном итоге качество готового сыра. При высокой температуре второго нагревания создаются условия для развития термофильной микрофлоры и сыры имеют специфический пряный вкус, аромат и созревают более длительное время. При низкой температуре второго нагревания повышаются количество и биохимическая активность мезофильной микрофлоры, сыры приобретают умеренно выраженный вкус и созревают более короткий срок.

53.Укажите цель и способы формования сыров. Формование из пласта. Из сырного зерна получают пласт сырной массы. Этим способом формуют преимущественно твердые сыры с плотной однородной структурой сырной массы, с правильным рисунком, характеризующимся сравнительно крупными глазками округлой формы.Формование из пласта можно осуществлять в аппарате выработки сырного зерна. Однако в настоящее время с целью увеличения оборачиваемости аппаратов используют специальные аппараты формования сырной массы периодического и непрерывного действия.

Формование насыпью. Осуществляют формование после удаления из аппарата выработки сырного зерна 60...70 % сыворотки (от массы перерабатываемого молока). Зерно с оставшейся сывороткой подают на отделитель сыворотки, затем зерном заполняют формы с помощью дозатора или без него.Формование наливом. Применяют формование наливом в производстве сыров различных видов и особенно в производстве мягких сыров. Наиболее эффективно формование наливом в групповые или большие формы крупноблочных сыров, где отпадает необходимость в строгом дозировании сырной массы. Процесс ведут после удаления из аппарата выработки сырного зерна 50 % сыворотки (от массы перерабатываемого молока), разливая по формам смесь зерна и оставшейся сыворотки. Смесь сырного зерна с сывороткой подается в формы, которые располагают близко одна к другой. Заполняются сразу несколько форм.Таким способом формуют сыры, к рисунку и структуре сырного теста которых не предъявляют особых требований. К таким сырам относятся российский, угличский, рокфор, дорогобужский, смоленский и т. п. Таким же образом формуют сыры типа чеддер, сырная масса которых характеризуется плотной однородной структурой без глазков и пустот.

68.Какова роль CaCl2 при свертывании молока сычужным ферментом. Добавление в пастеризованное молоко хлорида кальция является обязательной операцией, так как пастеризованное молоко медленно свертывается под действием молокосвертывающих ферментов и не образует плотного сгустка, плохо отделяется сыворотка из сырного зерна. При пастеризации часть солей кальция переходит из растворимого состояния в нерастворимое. Хлорид кальция в известной мере восстанавливает исходный солевой состав молока, нарушенный во время пастеризации, и улучшает сычужную свертываемость молока. Хлорид кальция вносят в пастеризованное молоко в количестве от 10 до 40 г безводной соли на 100 кг молока. Оптимальную дозу хлорида кальция устанавливают в зависимости от свойств молока с учетом показаний прибора для сычужной пробы и характера сычужного свертывания молока в предыдущих выработках сыра. Хлорид кальция вносят в молоко в виде раствора, массовая доля безводной соли в котором составляет 40 %. Растворяют хлорид кальция в воде температурой 85 ± 5 °С из расчета 1,5 дм3 воды на 1 кг соли.

65.Назовите факторы, влияющие на процесс свертывания молока при производстве сыра. Важные условия для действия сычужного фермента — кислотность и температура молока. Кислотность молока. Оптимальная кислотность молока для действия сычужного фермента соответствует рН 6...6,3. При значении рН выше 6,5 фермент теряет активность. При созревании молока кислотность его повышается. При этом рН приближается к значению, оптимальному для действия сычужного фермента. Поэтому зрелое молоко свертывается быстрее, чем свежее (рН 6,68).Температура молока. Оптимальная температура действия сычужного фермента 40...41 °С. Однако в сыроделии эту температуру не применяют, потому что она выше оптимальной температуры развития лактококков (28...35 °С). Кроме того, при температуре 40...41 °С быстро образуется и уплотняется сгусток, прочность которого в пять раз больше, чем сгустка, полученного при 20 °С, вследствие чего затрудняется его механическая обработка. В сыроделии обычно применяют температуру свертывания молока 28...36 °С. Для твердых сычужных сыров температура свертывания 32...36 "С, для мягких температуру свертывания снижают до 28...30 "С с целью увеличения продолжительности свертывания и получения более мягкого сгустка.Для одного и того же вида сыра свертывание проводят при более высоких температурах, если молоко имеет низкую кислотность, недостаточную зрелость и высокую жирность. И наоборот, температуру свертывания понижают при повышении кислотности, высокой степени зрелости и пониженной жирности молока. Кроме того, для сыров с большей массовой долей влаги целесообразно свертывать молоко при низких температурах, а для сыров с меньшей массовой долей влаги — при высоких.Для молока с повышенной способностью к свертыванию сычужным ферментом температуру свертывания снижают в пределах, допустимых для данного вида сыра. Для повышения активности растворы сычужного фермента лучше готовить не на воде, а на кислой сыворотке (45...60 Т). Ее можно приготовить из пастеризованной при 85...90°С и охлажденной до 35...40 °С сыворотки, заквашивая чистыми культурами молочнокислых бактерий.

35.В сыре порок – слепой рисунок. Укажите причину возникновения и меры по его предупреждения. Слабое развитие в сыре ароматообразующих бактерий (при выработке сыров с низкой температурой второго нагревания) или пропионовокислых бактерий (при выработке сыров с высокой температурой 2 нагр-я). Переработка незрелого или же перезрелого молока. Низкая температура посолки, созревания (ниже 10°С) и излишнее содержание соли в сыре. Особенно неблагоприятно сказывается на газообразовании избыточное внесение хлорида натрия при частичной посолке сыра в зерне. Необходимо строго следить за режимами посолки и созревания сыра. Применение бактериальной закваски слабой активности. Контролировать качество бактериальной закваски на наличие ароматообразующих бактерий; перерабатывать на сыр зрелое молоко с кислотностью не превышающей оптимальной. Использовать активизированные бактериальные закваски, повышать температуру созревания до 13-16°С. Слепой рисунок вызывается замедленным газообразованием

107.Объясните, как можно определить готовность сырного сгустка. Готовность сгустка определяют следующим образом. Шпателем разрезают сгусток, затем плоской частью шпателя вдоль разреза приподнимают сгусток и по расколу судят о его свойствах. Если сгусток дает раскол с нерасплывающимися, острыми краями, без образования хлопьев белка и с хорошо выделяющейся сывороткой светло-зеленого цвета, то он готов к разрезке. Неровный излом с мелкими кусочками сгустка и мутная беловатая сыворотка указывают на недостаточную прочность сгустка. Более точным является определение готовности сгустка с помощью специальных приборов. Разработан сигнализатор СМГС-1 для автоматического определения готовности молочного сгустка к дальнейшей переработке. Прибор основан на измерении величины светового потока, проходящего от осветителя через молочную среду на фотоприемник. Величина светового потока зависит от плотности сгустка. После достижения заданной плотности сгустка загорается световой индикатор и подается сигнал. Слишком нежный и слишком прочный сгусток одинаково непригодны для дальнейшей обработки. В первом случае происходит значительный отход белка и жира в сыворотку и, следовательно, снижается выход продукта. Образование слишком прочного сгустка затрудняет постановку зерна, связано с необходимостью применения повышенных скоростей вращения режущего инструмента, что также приводит к получению неоднородного и излишне мелкого зерна и пыли.

78.При производстве и хранении сгущенного молока с сахаром произошло вспучивание банок. Укажите причины возникновения и виды бомбажа. Бомбаж и брожение – наиболее серьезные пороки сгущенных консервов. Под воздействием газов, выделяющихся при брожении, банки деформируются и вспучиваются, что иногда заканчивается их разрывом по продольному шву. Бомбаж сопровождается повышением кислотности и появлением комковатости в продукте.Газовое брожение вызывается газообразующими бактериями – кишечной палочкой, гнилостными, мяслянокислыми бактериями и дрожжами, способными сбраживать сахарозу в высококонцентрированных растворах сахара. Источником обсеменения молока дрожжами бывают мешки для сахара, сахар, некоторое оборудование.Вспучивание банок может иметь также термическое, физическое и химическое происхождение. При термическом бомбаже донышки и крышки банок становятся выпуклыми. Это наблюдается по извлечении банок из стерилизатора, где под действием высокой температуры их содержимое увеличивается в объеме. По мере охлаждения крышки банок возвращаются в нормальное положение. Физический бомбаж появляется при переполнении банок продуктом. Химический бомбаж – результат коррозии жести. Эта разновидность порока встречается редко.

74.Укажите какие микроорганизмы вызывают вспучивание сыра. Как предупредить этот порок в сыре. Вспучивание сыров происходит в результате выделения газов (СО2 и Н2) в избыточном количестве. Возбудителями раннего вспучивания являются бактерии группы кишечных палочек. Порок возникает в первые дни созревания, а иногда в процессе прессования сыра. Появлению порока способствуют вяло протекающий кисломолочный процесс, высокое значение рН, низкая концентрация соли в сыре и высокая температура в посолочном отделении. Для предупреждения раннего вспучивания необходимо использовать бактериально чистое молоко, активную закваску, создавать оптимальные условия для развития молочнокислых бактерий. Возбудителями позднего вспучивания сыров являются маслянокислые бактерии Cl. thyrobutyricum, которые развиваются в созревающем сыре после прекращения молочнокислого процесса и повышения рН сыра вследствие накопления продуктов белкового распада при созревании сыра. Маслянокислые бактерии в сыр попадают с молоком при кормлении коров некачественным силосом. Для позднего вспучивания характерны неправильный щелевидный рисунок сыра, размягченная, губчатая консистенция, резкий запах масляной кислоты, неприятный сладковатый и даже салистый вкус. В крупных сырах маслянокислое брожение часто приводит к образованию крупных, неправильной формы глазков и щелевидных пустот, а также к появлению чрезмерно больших глазков, так называемого бычьего глаза. Для борьбы с поздним вспучиванием применяют штаммы Lac. lactis, вырабатывающие низин. При этом в состав закваски вводят также низиноустойчивые штаммы Lac. lactis, Lac. cremoris и ароматобразующих стрептококков. В качестве антагонистов маслянокислых бактерий и кишечных палочек используют биологически активные штаммы Lbm. plantarum.

102.Назовите методы введения сахара, применяемые при производстве сгущенных молочных консервов с сахаром. При производстве сгущенных молочных консервов с сахаром сахар-песок растворяют в молоке при непрерывно-поточном способе производстве и в воде (сахарные сиропы) при периодическом.

В вакуум-аппарат периодического действия сироп подают во второй половине процесса сгущения, обычно после того как туда поступило все молоко. При непрерывном способе сгущения сахарный сироп подсасывается вместе с нормализованной смесью. Добавление сахарного сиропа в начале процесса сгущения приводит к повышению вязкости смеси, вследствие чего снижается интенсивность ее циркуляции в вакуум-аппарате, а следовательно, и производительность последнего. Вносить сироп в самом конце сгущения не следует, так как к этому времени в молоке достигается высокая концентрация сухих веществ и сахар плохо смешивается с ним, что может привести к образованию в готовом продукте комочков, привкуса сиропа. Как показали исследования сахарный сироп следует вводить в вакуум-аппарат не позже чем за 15-20 мин до окончания процесса сгущения

41.Назовите принципы подбора вида солей – плавителей при производстве плавленых сыров. Подбор и подготовка солей-плавителей существенно влияют на качество плавленого сыра и стойкость его при хранении. Для производства плавленого сыра используют натриевые соли лимонной кислоты (цитраты), фосфорной кислоты (гидрофосфат натрия), пирофосфорной кислоты (гидропирофосфат натрия), триполи-фосфат натрия и др. Соли-плавители следует выбирать с учетом вида получаемого плавленого сыра. Для ломтевых плавленых сыров необходимо использовать цитраты, для пастообразных сыров — смеси цитратов с фосфатами.

Существенное значение для получения качественного продукта имеет активная кислотность соли-плавителя. Она должна быть выбрана с таким расчетом, чтобы получить плавленый сыр оптимальной кислотности. Плавленые сыры, выработанные с различными солями-плавителями, имеют различное оптимальное значение активной кислотности рН. Так, сыры, выработанные с гидрофосфатом натрия, имеют рН 5,5...5,8; с цитратом натрия — 5,3...5,6; со смесью триполифосфата натрия и гидрофосфата натрия — 5,4...5,7. Если оптимальное значение рН плавленого сыра выше рН сырья, то следует использовать щелочные соли, если наоборот, то необходимо применять кислые соли, значения рН которых ниже значения рН сырья. В тех случаях, когда рН сырья и оптимальные значения рН плавленого сыра близки между собой, рН соли-плавителя также должен быть близким к этому значению. Для определения дозы солей-плавителей пользуются пробными микроплавками сыра массой 100 г. На основании микроплавок с различными дозами солей выбирают наилучший вариант. Установлено, что максимальное количество солей-плавителей не должно превышать для цитратов 3 % и фосфатов 2 % в пересчете на безводную соль.Смесь фосфатов используют в виде 20...25%-ного водного раствора кристаллогидрата гидрофосфата натрия. Цитрат калия используют в сухом виде

96.Назовите цель внесения солей-стабилизаторов и их виды при выработке сгущенного стерилизованного молока. В процессе стерилизации при 117-118 С молоко, обладающее пониженной термоустойчивостью, может претерпеть коагуляцию. Поэтому перед стерилизацией в нем восстанавливают солевое равновесие, внося соли-стабилизаторы. Это обеспечивает установление баланса между положительно и отрицательно заряженными ионами. В качестве солей-стабилизаторов применяют фосфорнокислый двузамещенный натрий, лимоннокислый трехзамещенный натрий или фосфатно-цитратные смеси. Эти соли легко растворяются, не влияя на вкус продукта, а при оптимальной дозировке даже улучшая его (так, лимоннокислый натрий придает продукту вкус топленого молока). Соли-стабилизаторы положительно влияют также на консистенцию и стойкость продукта при хранении. Вид солей-стабилизаторов и их дозировку периодически определяет лаборатория предприятия в зависимости от химического состава сырья: при организации производства сгущенного стерилизованного молока, в начале каждого сезона, а затем не реже одного-двух раз в месяц.

33.Укажите принципы консервирования молока. Консервирование — это обработка продуктов особыми способами в целях предохранения их от порчи. Главной причиной изменения качества продуктов при хранении является действие микроорганизмов. Поэтому в основе всех способов консервирования лежат приемы, направленные либо на уничтожение самих микроорганизмов, либо на подавление их деятельности. В результате консервирования продукт приобретает способность храниться длительное время. Из всех известных принципов консервирования для производства молочных консервов используются два: абиоз и анабиоз. Консервирование по принципу абиоза основано на полном уничтожении находящихся в продукте микроорганизмов (стерилизация). Консервирование по принципу анабиоза заключается в подавлении микробиологических процессов химическим или физическими средствами. В производстве молочных консервов используют только физические средства: повышение осмотического давления (осмоанабиоз) и высушивание (ксероанабиоз). Консервирование повышением осмотического давления основано на нарушении естественного обмена веществ между живой клеткой и средой. Кроме перечисленных способов, на которых основано промышленное консервирование для уничтожения микроорганизмов и инактивации ферментов, самостоятельно или в комплексе с другими способами консервирования применяют облучение ультрафиолетовыми лучами, ионизирующие излучения, антибиотики и др. Например, в дополнение к тепловой стерилизации при консервировании молока допускается использовать антибиотик низин, который, активно воздействуя на бактерии, позволяет уменьшить продолжительность собственно стерилизации без снижения ее эффективности. Обобщая сведения о способах консервирования, следует отметить, что молоко и молочные продукты можно сохранить в течение длительного срока, воздействуя на них всевозможными факторами. Однако любая обработка не должна сопровождаться необратимыми изменениями составных частей сухого вещества молока.

66.В процессе сгущения в нормализованной молочной смеси появилась хлопьевидная консистенция. Укажите причину этого явления и меры его предупреждения. Порок появляется в сгущенном молоке, выработанном из сырья с повышенной кислотностью. Вследствие значительной концентрации молочной кислоты белок при сгущении может коагулировать. При этом частицы, соприкасаясь с горячими поверхностями вакуум-аппарата, уплотняются, соединяются, образуя хлопья или мелкие комочки. Иногда в сгущенном молоке развиваются плесени, обладающие устойчивостью к высокому осмотическому давлению. В процессе жизнедеятельности они выделяют ферменты, также способствующие образованию хлопьевидной творожистой консистенции. Для предотвращения этого порока следует тщательно сортировать исходное молоко, надлежащим образом мыть и дезинфицировать технологическое оборудование, изолировать сироповарочное отделение от варочного и расфасовочного. Задерживает развитие плесени вакуумная расфасовка сгущенного молока.

44.Объясните, что может произойти при повышении массовой доли сухих веществ выше допустимой нормы в вакуум-выпарных аппаратах пленочного типа. Наибольшее влияние на изменение текучести сгущаемого продукта оказывает казеинаткальцийфосфатный комплекс (ККФК). По мере увеличения кратности сгущения массовая доля ККФК в водной части возрастает. Растворы ККФК при массовой доле в водной части более 18—20% постепенно утрачивают текучесть. Только при значении менее 18% вязкость сгущаемого продукта изменяется пропорционально увеличению п. При массовой доле в водной части более 18—20% наблюдается скач-коообразное увеличение вязкости, вплоть до утраты текучести. Происходит образование новой структуры, обладающей новыми свойствами. При этом расстояние между мицеллами ККФК уменьшается, концентрация дисперсной фазы растет, уменьшается рН. Гидратная оболочка частиц становится тоньше, усиливается взаимодействие между ними. Увеличивается средневзвешенная масса частиц ККФК (при сгущении до 42% сухих веществ в 7 раз). При массовой доле ККФК в водной части более 20% мицеллы ККФК соединяются. В рассмотренном структурообразовании ККФК принимают участие и сывороточные белки, которые становятся материалом для «мостов», соединяющих частицы ККФК между собой.Таким образом, при температуре выпаривания сгущаемые молочные смеси сохраняют подвижность и текучесть только до массовой доли ККФК в водной части не более 18—20%, что соответствует концентрации сухого молочного остатка, близкой к 50% (рис. 17). При этом, как уже было выяснено, изменения других составных частей сухого молочного остатка (жир, лактоза) на скачкообразное повышение вязкости не влияет. Наряду с массовой долей ККФК в водной части на структурообразование в процессе выпаривания влияют образование молочной кислоты и техника выпаривания. Поэтому при подсгущении исходного сырья в производстве сухих продуктов предельно допустимая массовая доля сухих веществ устанавливается с учетом массовой доли ККФК в водной части, исходной кислотности смеси, техники выпаривания, а для сухого обезжиренного молока — и техники сушки. При отсутствии в составе сыворотки казеинаткальцийфос-фатного комплекса сгущение ее выпариванием без утраты текучести производится до массовой доли сухих веществ 60%, а с предварительным выделением из нее сывороточных белков — до 70—80%. Чтобы сгущенные молочные продукты не утратили текучести в процессе хранения при низких температурах, для некоторых из них установлены следующие значения массовых долей сухих веществ: сгущенное обезжиренное молоко — 27—35%, сгущенная пахта — 35%. В том случае, когда возникает необходимость концентрировать цельное молоко и в дальнейшем хранить его при низких температурах, молоко сгущают до 40%.