- •Лабораторные работы

- •2015 Оглавление

- •Краткая теория

- •Дробление и грохочение полезных ископаемых Описание щековой дробилки

- •Описание валковой дробилки

- •Цель работы

- •Аппаратура и материалы

- •Результаты дробления

- •Степень дробления

- •Цель работы

- •Цель работы

- •Цель работы

- •Аппаратура и материалы

- •Результаты магнитной сепарации

- •Зависимость выхода концентрата от силы тока при постоянном положении шибера

- •Зависимость выхода концентрата от положения шибера при постоянном значении силы тока

- •Коллективная флотация сульфидной руды Описание механической флотационной машины

- •Цель работы

Описание валковой дробилки

Валковые

дробилки применяют для среднего и

мелкого дробления. Дробящими элементами

этих дробилок являются вращающиеся

навстречу друг другу валки, между

которыми происходит раздавливание

кусков. Дробящие валки насажены на валы,

вращающиеся в подшипниках, закрепленных

в боковых стенках корпуса дробилки. Вал

одного из подшипников подпружинен и

имеет возможность перемещаться в

горизонтальном направлении при попадании

в дробилку недробимого предмета. Валки

изготавливаются из чугуна и футеруются

по поверхности бандажами из марганцовистой

стали. Обозначаются валковые дробилки

в соответствии с диаметром и длиной

валков, например: ДГ-

дробилка с гладкими валками диаметром

1000 и длиной 550

дробилка с гладкими валками диаметром

1000 и длиной 550 .

Окружная скорость валков

.

Окружная скорость валков .

Для дробилок с гладкими валками диаметр

максимального куска в питании не должен

превышать

.

Для дробилок с гладкими валками диаметр

максимального куска в питании не должен

превышать ,

а с рифлеными валками

,

а с рифлеными валками диаметра дробящего валка.

диаметра дробящего валка.

Цель работы

Изучить конструкцию дробилок;

Определить степень дробления;

Определить гранулометрический состав продуктов дробления.

Аппаратура и материалы

щековая дробилка;

валковая дробилка;

набор стандартных лабораторных сит;

линейка с делениями;

весы;

совки;

материал.

Результаты дробления

|

№ куска |

Габариты куска |

Диаметр куска | ||||

|

|

|

|

|

| ||

|

Перед дроблением | ||||||

|

1 |

165 |

95 |

50 |

103 |

| |

|

2 |

160 |

75 |

40 |

91 | ||

|

3 |

150 |

90 |

65 |

101 | ||

|

После 1 стадии дробления | ||||||

|

1 |

150 |

75 |

25 |

83 |

| |

|

2 |

95 |

85 |

35 |

72 | ||

|

3 |

80 |

70 |

55 |

68 | ||

|

После 2 стадии дробления25 | ||||||

|

1 |

30 |

35 |

5 |

23 |

| |

|

2 |

30 |

25 |

15 |

23 | ||

|

3 |

55 |

25 |

5 |

28 | ||

|

После 3 стадии дробления | ||||||

|

1 |

20 |

25 |

3 |

16 |

| |

|

2 |

43 |

20 |

2 |

21 | ||

|

3 |

24 |

10 |

4 |

13 | ||

Степень дробления

Степень

дробления после 1 стадии дробления,

:

:

Степень

дробления после 2 стадии дробления,

Степень

дробления после 3 стадии дробления,

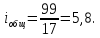

Общая

степень дробления,

Ситовой анализ

|

Классы,

|

Выход |

Суммарный

выход,

| |||

|

|

|

"по плюсу" |

"по минусу" | ||

|

|

310,0 |

14,0 |

14,0 |

100,0 | |

|

|

850,0 |

38,6 |

52,6 |

86,0 | |

|

|

238,0 |

10,8 |

63,4 |

47,4 | |

|

|

806,0 |

36,6 |

100,0 |

36,6 | |

|

Итого |

2204,0 |

100,0 |

|

| |

Суммарная ситовая характеристика

Вывод

По графику суммарной ситовой характеристики можно сделать вывод об одинаковом преобладании в пробе как крупных, так и мелких классов.

Обогащение на поршневой отсадочной машине

Описание поршневой отсадочной машины

Поршневая отсадочная машина имеет корпус, разделанный на два отделения (поршневое и отсадочное) продольной, не доходящей до дна перегородкой. В отсадочном отделении установлено решето и имеется шиберное устройство для разгрузки нижнего слоя постели. В поршневом отделении в вертикальном направлении "вверх-вниз" при помощи эксцентрикового привода перемещается поршень. Корпус (корыто) отсадочной машины сплошной поперечной перегородкой разделен на два отделения - для выделения тяжелого и промежуточного продуктов. Оба отделения работают одинаково с той лишь разницей, что поршни двигаются в "противофазе" для облегчения работы двигателя.

В корыто отсадочной машины непрерывно подается вода, называемая "подрешетной". Поскольку поршневое и отсадочное отделения машины являются фактически сообщающимися сосудами, при движении поршня вниз вода в отсадочном отделении движется вверх, при движении поршня вверх вода в отсадочном отделении движется вниз. Таким образом, создаются вертикальные пульсации воды относительно слоя материала (постели), в результате которых происходит расслоение частиц постеи по плотности, как было описано выше.

Исходный материал непрерывно подается на решето с торца отсадочного отделения вместе с транспортной водой. Концентрирующиеся на решете первого отделения наиболее плотные частицы непрерывно разгружаются в карман для тяжелого продукта через систему шиберных заслонок под действием динамического напора обогащаемого материала. Возможна разгрузка под решето в нижнюю часть корыта, откуда материал разгружается в обезвоживающими элеваторами. Оставшийся на решете первого отделения материал через порог переходит в следующее отделение, где происходит аналогичный описанному выше процесс разделения. В этом отделении с решета разгружаются частицы (промежуточный продукт), плотность которых имеет промежуточное значение между плотностью частиц, выделенных в первой камере, и плотностью частиц, разгружающихся через порог в конце отсадочного отделения машины (легкий продукт).

Такие отсадочные машины широко применялись для обогащения угля, а также оловянных, марганцевых и других руд, однако вследствие ряда причин (сложность регулирования частоты и амплитуды качания поршня, громоздкость, тяжелые условия работы привода) они полностью заменены на беспоршневые и диафрагмовые.