- •Утверждаю Заведующий кафедрой

- •Содержание

- •Введение

- •1. Обзор оборудования для изготовления стержней

- •2. ОПисание конструкции и работы машины мод. 4747у2.Б2к1

- •3. Расчёт основных параметров

- •4. Описание конструкции и работы механизма сборки и механизма протяжки низа

- •5. Тб при работе на машине

- •Список использованных источников

1. Обзор оборудования для изготовления стержней

В массовом и серийном производстве осуществляется механизация и автоматизация процессов изготовления стержней. По сравнению с ручными способами машинное изготовление стержней обеспечивает ряд преимуществ: снижение трудоёмкости, увеличение производительности труда, получение более точных стержней и, следовательно, отливок.

В современном производстве для изготовления разовых песчано-глинистых и песчано-смоляных стержней применяют различные конструкции машин, которые механизируют в основном процессы уплотнения смеси в ящике. На отдельных машинах механизирована кантовка ящика и извлечение стержня. Классификация стержневых машин строится по тем же признакам, что и классификация формовочных машин. Применяют в основном пневматические и электромеханические машины, которые по методу уплотнения смеси в ящике подразделяют на встряхивающие с перекидным столом, пескодувные и пескострельные, пескомёты и мундштучные.

На встряхивающих машинах изготавливают средние и реже крупные стержни в неразъёмных ящиках в условиях мелкосерийного, серийного и крупносерийного производства. При этом применяют как металлические, так деревянные и пластмассовые стержневые ящики. Наибольшее распространение получили встряхивающие стержневые машины с перекидным, реже с поворотным столом.

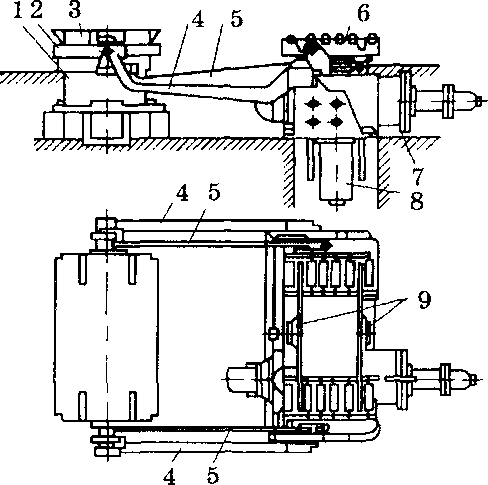

Встряхивающие машины с перекидным столом (рисунок 1) состоят из встряхивающего механизма 1 с плитой 2, на которой лежит перекидной стол 3. После уплотнения стержня в ящике перекидной стол поворачивается на 180° рычагами 4 и тягами 5, приводимыми в движение гидравлическим приводом с горизонтальным цилиндром 7, и устанавливается на приемный рольганг 6. Подъем и опускание приемного рольганга 6 осуществляется также гидравлическим приводом, имеющим вертикальный цилиндр 8. Стержневой ящик жестко крепится к перекидному столу болтами.

Рисунок 1 – Встряхивающая машина с перекидным столом

Строго вертикальная установка ящика в момент извлечения из него стержня на приемный рольганг достигается двумя нивелировочными брусьями 9, имеющими собственный пневматический привод. Крепление сушильных плит к стержневому ящику перед его поворотом осуществляют вручную различными приспособлениями или механизировано специальными пневматическими устройствами.

В настоящее время на встряхивающих машинах применяется быстросменная оснастка, состоящая из прочной алюминиевой или деревянной обоймы, в которую устанавливают 1–4 ящика для изготовления стержней различных размеров. Время на замену стержневых ящиков не превышает 300–360 с.

Процесс изготовления стержней на встряхивающих машинах осуществляется в следующей последовательности. Стержневой ящик или быстросменную оснастку закрепляют на столе машины, засыпают небольшой слой смеси и слегка уплотняют его пневматической трамбовкой, с особой тщательностью — под выступающими частями и в боковых углублениях ящика. На слой смеси устанавливают каркас, через его окна засыпают мелкую гарь, смоченную жидкой глиной, и слегка утрамбовывают её. Ящик с избытком заполняют стержневой смесью, которая уплотняется при встряхивании стола машины. Верхний слой смеси дополнительно уплотняют пневматической трамбовкой, и срезают излишек.

На ящик укладывают сушильную плиту, закрепляемую с помощью приспособления, и стол машины с ящиком и плитой перекантовывают на 180°, после чего ящик поступает на приёмный стол. После освобождения плиты от крепления включается протяжное устройство приёмного стола, при этом стержень со вкладышами остаётся на сушильной плите, а ящик возвращается в исходное положение. Затем со стержня удаляют вкладыши, отделывают, окрашивают его и направляют на сушку.

Пескодувное уплотнение литейных форм и стержней основано на воздействии на смесь силы песчано-воздушной струи в период заполнения опоки или стержневого ящика и фильтрации воздушного потока через смесь от вдувных отверстий к вентам технологической оснастки, продолжающегося после её заполнения смесью.

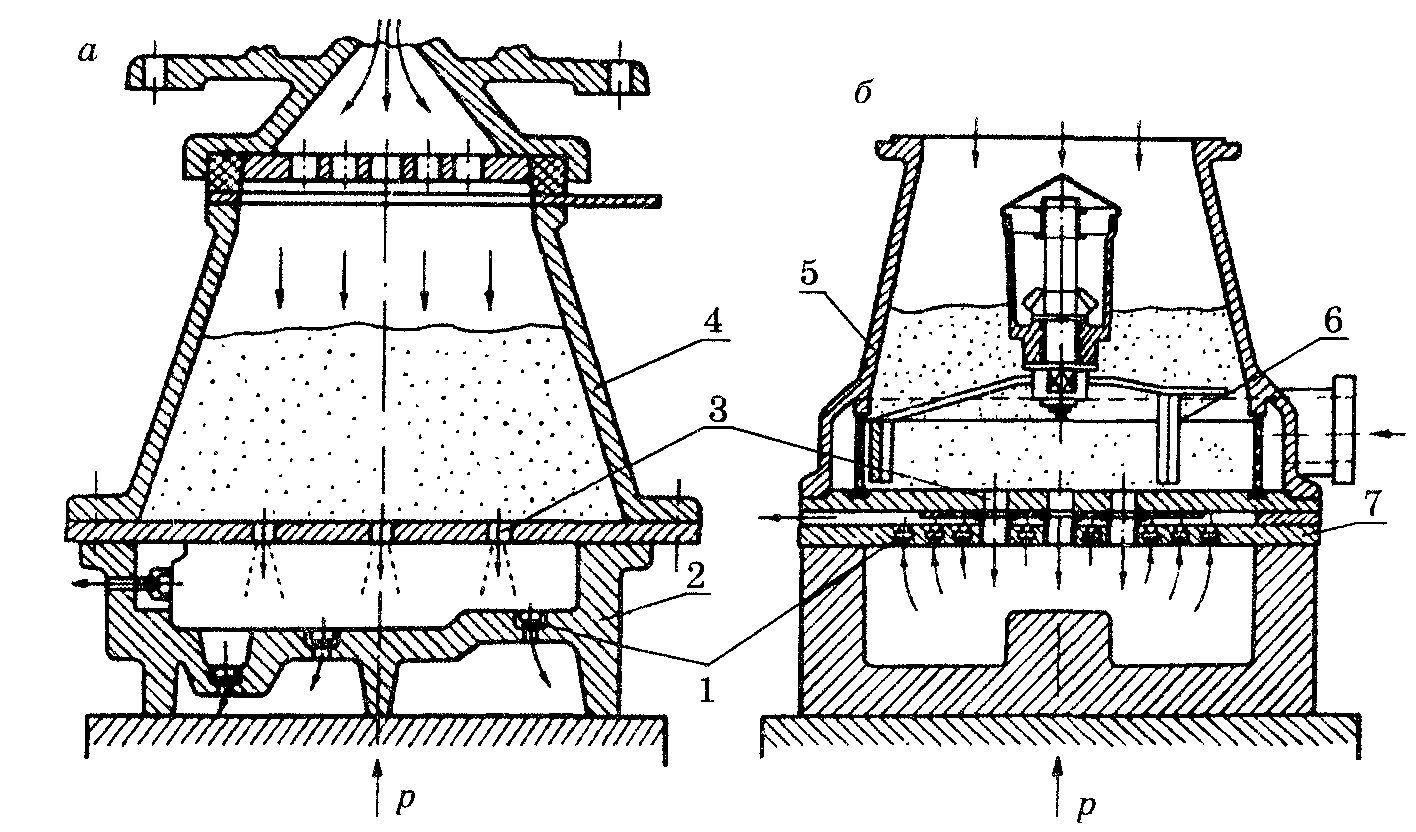

При уплотнении смеси пескодувным способом (рисунок 2) сжатый воздух, поступая в пескодувную головку 4, давит на находящуюся в ней формовочную или стержневую смесь, фильтруется через её поры и осуществляет своим потоком захват частиц смеси. Вылетая из пескодувной головки через вдувные отверстия 3, частицы смеси заполняют полость опоки или стержневого ящика 2, уплотняясь силой воздушного потока, а также вследствие удара о поверхность ящика, модели или ранее остановленных слоёв смеси. Кроме того, в слое смеси возникает разность входного и выходного давлений воздуха тем большая, чем больше высота слоя. Эта разность давлений производит дополнительное динамическое прессующее действие на слой смеси.

Рисунок 2 – Схема пескодувного уплотнения

смеси:

а – с нижней вентиляцией; б – с верхней

Отработанный воздух удаляется из полости опоки или стержневого ящика через вентиляционные втулки-венты 1, установленные в модельной или стержневой оснастке либо в надувной плите в случае использования систем с верхней вентиляцией (рисунок 2, б). В таких конструкциях пескодувных машин воздушно-песчаная смесь вдувается в опоку или полость стержневого ящика через отверстия 3, а отработанный воздух удаляется через венты 1, расположенные в надувной плите 7 пескодувной головки 5. Учитывая то, что в пескодувном процессе необходимо использовать смеси, обладающие высокой текучестью, а также для предотвращения предварительного уплотнения и разрыхления смеси, в пескодувных головках можно использовать механическую мешалку 6.

Для достижения высокой эффективности пескодувного процесса уплотнения необходимо соблюдать ряд технологических требований. Например, для достижения наибольшей разности давлений воздуха в пескодувной головке и ящике рекомендуется объём резервуара выбирать в пределах Vр= (2,5–3,0)Vопоки (Vящ). Высота слоя смеси над вдувной плитой резервуара должна быть не ниже 150–200 мм. Влажность смесей не должна превышать 2,5–3,5%, т.к. смеси с более высокой влажностью обладают высокой прилипаемостью к стенкам пескодувной головки. При использовании смесей, имеющих сырую прочность до 0,01 МПа, вдувные отверстия должны иметь диаметр 10–12 мм. Для работы на смесях с повышенной сырой прочностью (а > 0,05 МПа) требуется увеличение диаметра вдувных отверстий до 25–30 мм. Отношение суммарного живого сечения вент к суммарному сечению вдувных отверстий должно быть в пределах 0,8–1,0.

Несмотря на достаточно высокую равномерность степени уплотнения смеси по высоте формы или стержневого ящика, абсолютная величина прочности в объёме уплотненной смеси относительно невелика. В связи с этим для получения форм, особенно на автоматических линиях, пескодувный процесс уплотнения используют в сочетании с прессовым, вибропрессовым или импульсным.

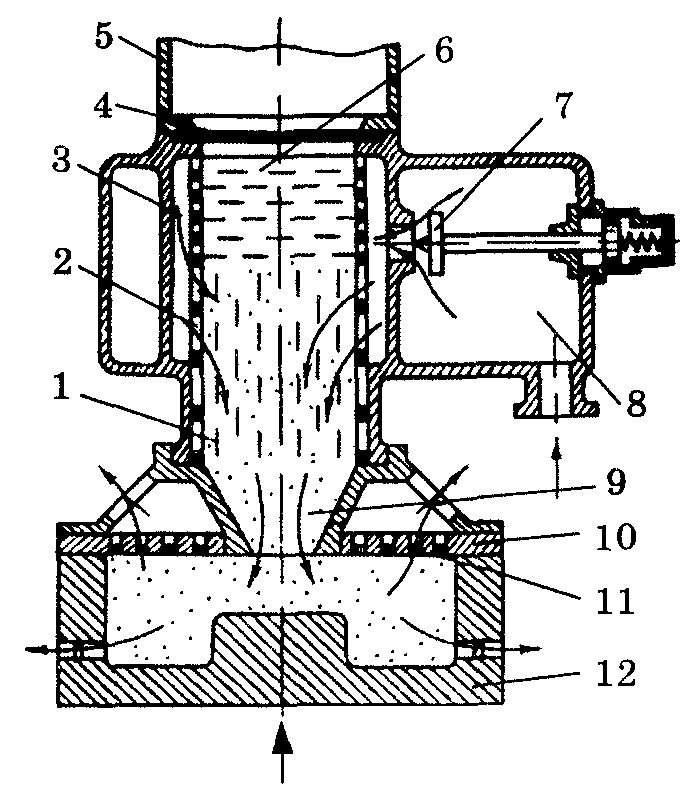

Пескострельное уплотнение форм и стержней является разновидностью пескодувного, имеет много общего с этим методом и в то же время обладает рядом существенных особенностей. Истечение смеси из резервуара в опоку или стержневой ящик 12 (рисунок 3) при пескострельном методе происходит почти мгновенно, напоминая выстрел. Время рабочего процесса примерно в 10 раз меньше, чем в пескодувном методе, и составляет 0,1–0,2 с. Связано это с наличием сужения потока в конической насадке 9 на выходе из пескострельной головки 3 и небольшим уплотнением смеси под действием сжатого воздуха с последующим выбросом непрерывно образующихся комков в опоку или стержневой ящик 12. Смесь из бункера 5 поступает в пескострельную головку 3 при открытом шибере 4. Сжатый воздух из ресивера 8 через вдувной быстродействующий клапан 7, горизонтальные 6 и вертикальные 1 прорези входит во внутреннюю полость гильзы 2, отделяя смесь от неё. При этом шибер 4 должен быть закрыт, предотвращая тем самим выброс смеси вверх, в бункер 5. Как и в пескодувном резервуаре с верхней вентиляцией (рисунок 2, б), вдувная плита 10 является универсальной и, помимо отверстий для надува смеси, имеет вентиляционные отверстия 11 для отвода отработанного воздуха.

Рисунок 3 – Схема пескострельного уплотнения смеси

Таким образом, в конструкции пескострельной головки в отличие от пескодувной предусматривается: высокая гильза с вертикальными и горизонтальными прорезями для прохода воздуха, впускной быстродействующий клапан, встроенный ресивер.

Процесс уплотнения смеси пескострельным способом можно условно разделить на два этапа. В течение первого этапа пескострельный резервуар практически служит питателем, причем питание опоки или стержневого ящика сопровождается некоторым уплотнением смеси. Истечение смеси через насадку 9 начинается через 0,02–0,06 с после открытия клапана 7, когда давление сжатого воздуха над столбом смеси составляет лишь 40–60 кПа. Предварительное заполнение смесью опоки или стержневого ящика заканчивается до достижения максимального давления воздуха. Следовательно, ударное действие сжатого воздуха на столб смеси незначительно. Основным фактором, обеспечивающим требуемое уплотнение смеси, является перепад давлений в пескострельном резервуаре и стержневом ящике или опоке.

На втором этапе происходит окончательное уплотнение за счёт выдавливания дополнительной порции смеси, которая, впрессовываясь из насадка, принимает форму кома, уплотняющего как лежащие ниже слои, так и боковые. Объём кома тем больше, чем выше начальное давление сжатого воздуха в ресивере и чем медленнее оно снижается в процессе истечения смеси.

Следует отметить, что пескострельный процесс используется, в основном, для изготовления стержней и имеет ряд преимуществ перед пескодувным: значительно выше степень уплотнения и более равномерное её распределение цо высоте ящика; расход воздуха в 3–5 раз ниже; значительно меньший абразивный износ пескострельной головки и стержневых ящиков, т.к. не происходит образования воздушно-песчаной смеси, пескострельные головки более просты в конструктивном исполнении по сравнению с пескодувными.

Изготовление стержней пескомётом осуществляется также, как и пескомётное уплотнение форм. Этот метод целесообразно использовать для получения стержней средних и крупных размеров как в деревянных, так и в металлических ящиках.

При изготовлении стержней на прессовых машинах применяют прочные металлические ящики, способные выдержать высокие давления прессования.

Прессование не получило широкого распространения ввиду неравномерности уплотнения смеси по сечению стержня: уплотнение в верхней части ящика больше, чем в нижней; у вертикальных стенок ящика плотность смеси меньше, чем в середине его. Прессованием уплотняют стержни небольших размеров по высоте и простой конфигурации. Несложные стержни, изготовляемые на прессовых машинах, могут иметь высокую прочность, и их часто устанавливают в форму в сыром виде. Прессовые машины располагают на участке сборки форм и для изготовления стержней используют формовочные смеси.

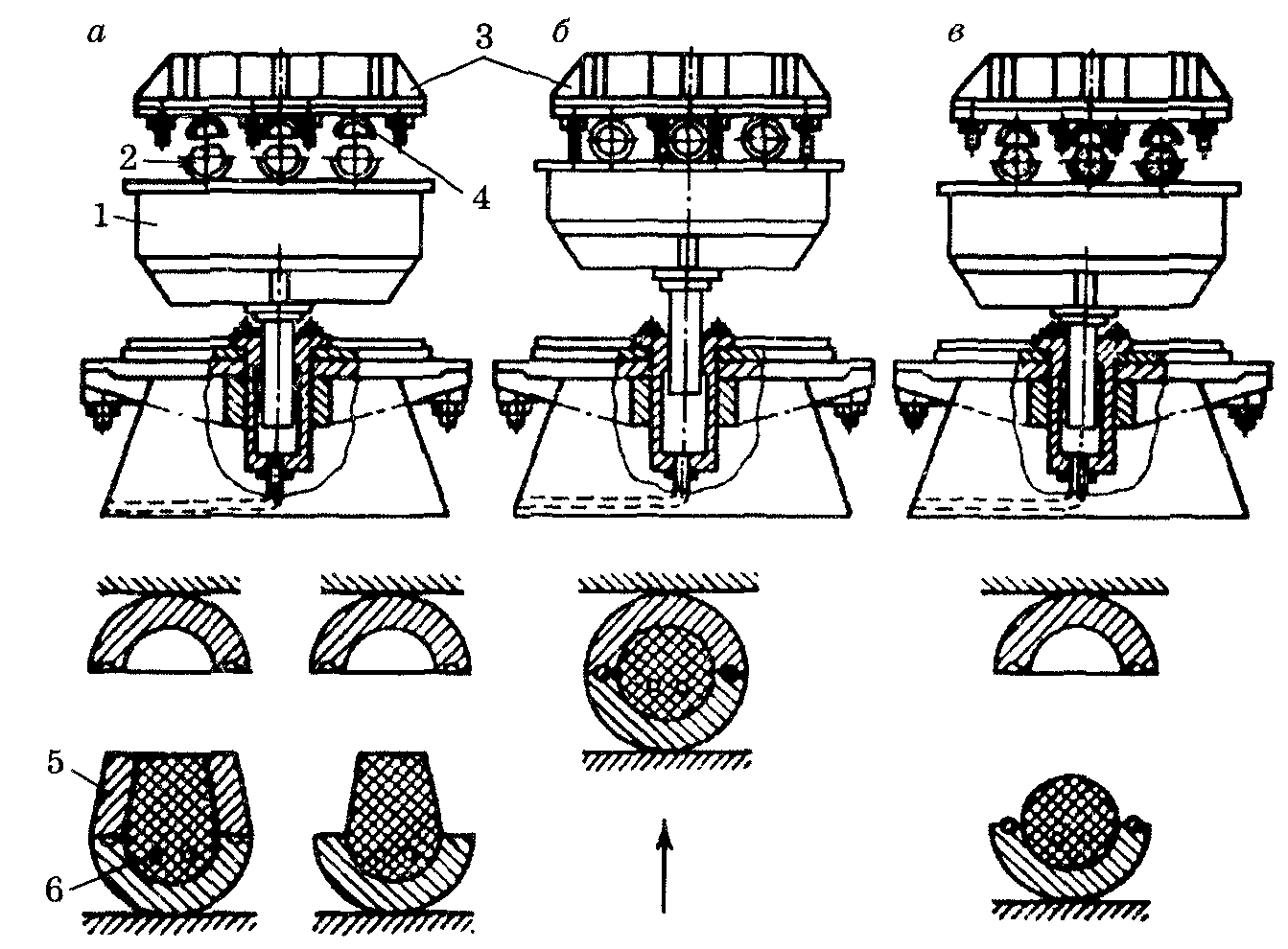

Процесс изготовления стержней по разъёмному ящику на прессовой машине (рисунок 4) складывается из следующих операций. На траверсе 3 (рисунок 4, а) прессовой машины монтируют верхние половины стержневых ящиков 4; на стол машины 1 устанавливают нижние половины ящиков 2 и наполняют их смесью; укладывают каркасы 6; на нижнюю половину ящика устанавливают наполнительную рамку 5 и заполняют её смесью; обжав руками смесь, рамку снимают; стол машины подводят под траверсу и включают прессовый механизм (рисунок 4, б), при этом излишняя смесь выдавливается в желобок; стол возвращается в первоначальное положение (рисунок 4, в), стержень извлекается и направляется на сборку. Для уменьшения прилипаемости сырой смеси к стенкам ящиков их нужно подогревать или покрывать противоадгезионным покрытием.

Рисунок 4 – Изготовление стержней на прессовой машине

В массовом и серийном производстве

(например, при изготовлении литых

траков), когда требуются стержни

постоянного профиля (цилиндрические,

овальные, прямоугольные, многогранные

и др.), применяют прессование стержней

на мундштучных машинах (рисунок 5).

Смесь 6 ленточным транспортером либо

иным доступным способом подается в

приёмную ёмкость 1 и шнеком 2, получающим

вращение от электродвигателя или от

ручного привода, выжимается в сменный

мундштук 3, которым осуществляется

формообразование стержня. Для образования

вентиляционного канала на конце шнека

укреплена игла. Стержень 5 выдаётся

на сушильную плиту 4. По мере заполнения

плиты стержень отрезают и направляют

на сушку. Производительность машины

10–12 м/ч при ручном приводе и до 30–40 м/ч

при электроприводе.

Рисунок 5 – Схема стержневой мундштучной машины

В современных литейных цехах большое распространение получили стержни, изготавливаемые из песчано-смоляных смесей, отверждаемых в оснастке [1].