2 Введение

Целью дипломного проекта является проектирование тормозной системы и рулевого управления легкового автомобиля с системой контроля движения по полосе и электроусилителем, прототип которого БМВ 750. В данном автомобиле используются на передних и на задних колесах – тормоза дисковые вентилируемые, а так же рулевое управление – реечное с усилителем переменной производительности . Для облегчения управления данным автомобилем внесена система контроля движения по полосе.

В процессе выполнения дипломного проекта будут решены следующие задачи:

- расчет тормозной системы;

- расчет рулевого управления;

- разработка электронной части дипломного проекта;

- произведен экономический расчет.

3 Информационно-патентный обзор Тормозная система

Тормозная система предназначена для изменения скорости движения автомобиля, по команде водителя, или электронной системы управления. Второе назначение тормозной системы - удержание автомобиля в неподвижном состоянии относительно дорожного покрытия, на время стоянки. Различают три вида тормозных систем:

рабочая

стояночная, в народе именуемая ручник.

3. запасная, или система экстренного торможения.

Рабочая система, это основной узел управления и безопасности в автомобиле, от надежности которого, зависят жизни пассажиров.

Ручник, или стояночный тормоз приводится в действие, при длительной стоянке автомобиля, для исключения самопроизвольного движения, особенно на участках дороги имеющих уклон. Может использоваться и как система экстренного торможения. А у любителей драйва, устройством блокировки задних колес (для переднего привода) для выполнения резкого разворота, так называемый «полицейский разворот».

Запасная система торможения стала применяться сравнительно недавно и служит для экстренного торможения во время отказа рабочей системы. Устанавливается, как правило, на автомобилях с электрическим ручником. Так как ручник во время движения не сможет включиться, то простым движением рычага экстренного торможения блокируются колеса и автомобиль остановится. Запасная система может быть реализована как отдельный узел, или как часть рабочей системы.

Тормозная система автомобиля основана на физическом явлении - трении. Именно из-за трения между неподвижной деталью и вращающейся, достигается эффект торможения.

Во время торможения, трение возникает между фрикционными накладками тормозных колодок из мягкого материала и вращающимся тормозным диском или тормозным барабаном. Из-за этой особенности тормоза подразделяются на дисковые и барабанные. Но в современном автомобиле, как правило, применяется их симбиоз – передние тормоза дисковые, задние барабанные, но возможны варианты, все зависит от конструкторов.

По способу привода в действие, тормозные системы подразделяются на:

- Гидравлические

- Пневматические

- Механические

- Электромеханические

- Электропневматические

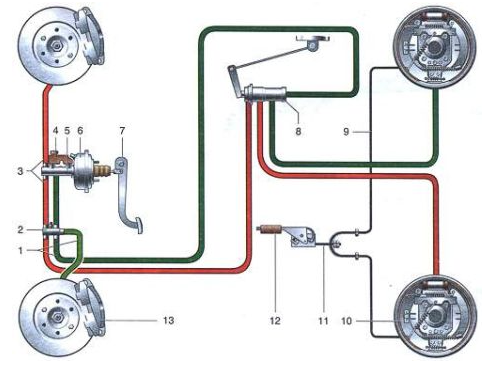

1 - трубопровод контура «левый передний-правый задний тормозные механизмы», 2 - сигнальное устройство, 3 - трубопровод контура «правый передний - левый задний тормозные механизмы», 4 - бачок главного тормозного цилиндра, 5 - главный тормозной цилиндр, 6 - вакуумный усилитель тормозов, 7 - педаль тормоза, 8 - регулятор давления, 9 - трос стояночного тормоза, 10 - тормозной механизм заднего колеса, 11 -регулировочный наконечник стояночного тормоза, 12 - рычаг привода стояночного тормоза, 13 - тормозной механизм переднего колеса

Рисунок 3.1 - Схема тормозной системы

Гидравлический привод является основным типом привода в рабочей тормозной системе. Конструкция гидравлического привода включает тормозную педаль, усилитель тормозов, главный тормозной цилиндр, колесные цилиндры, соединительные шланги и трубопроводы.

Тормозная педаль передает усилие от ноги водителя на главный тормозной цилиндр. Усилитель тормозов создает дополнительное усилие, передаваемое от педали тормоза. Наибольшее применение на автомобилях нашел вакуумный усилитель тормозов.

Главный тормозной цилиндр создает давление тормозной жидкости и нагнетает ее к тормозным цилиндрам. На современных автомобилях применяется сдвоенный (тандемный) главный тормозной цилиндр, который создает давление для двух контуров. Над главным цилиндром находится расширительный бачок, предназначенный для пополнения тормозной жидкости в случае небольших потерь.

Колесный цилиндр обеспечивает срабатывание тормозного механизма, т.е. прижатие тормозных колодок к тормозному диску (барабану).

Для реализации тормозных функций работа элементов гидропривода организована по независимым контурам. При выходе из строя одного контура, его функции выполняет другой контур. Рабочие контура могут дублировать друг-друга, выполнять часть функций друг-друга или выполнять только свои функции (осуществлять работу определенных тормозных механизмов). Наиболее востребованной является схема, в которой два контура функционируют диагонально.

На современных автомобилях в состав гидравлического тормозного привода включены различные электронные системы:

- ABS (антиблокировочная система)

- ASR (антипробуксовочная система)

- ESP (система курсовой устойчивости)

- BAS (усилитель экстренного торможения)

- EBD (система распределения тормоза)

- EDS (блокировка дифференциала)

Механическая тормозная система применяется в работе стояночного тормоза и экстренного торможения. Обычно ручник совмещается с гидравлической системой, но если на задних колесах применяются дисковые тормоза, то стояночный тормоз реализован отдельно. В некоторых автомобилях стояночный тормоз блокирует не колеса, а барабан тормозной, который находится на приводе трансмиссии.

Принцип работы очень прост, приводя в действие рычаг ручника, натягивается трос, который соединен с тормозными колодками. Колодки расходятся и блокируют барабан или диск изнутри.

Все большее распространение на автомобилях (в том числе грузовых) получают дисковые тормозные механизмы. Это обусловлено, в первую очередь, их высокой эксплуатационной стабильностью. В этих тормозных механизмах обеспечивается незначительное падение эффективности торможения при нагреве тормоза или попадании воды на поверхности трения. Кроме того, у них меньше время срабатывания, меньше масса и лучше охлаждение (открытая конструкция, вентилируемые диски) по сравнению с барабанными тормозными механизмами. Однако из-за меньшей площади фрикционных накладок дискового тормоза давление на них больше в 3–4 раза, механизм открыт для попадания пыли и грязи. Поэтому интенсивность износа накладок дискового тормозного механизма больше, чем у барабанного. При этом частицы износа выбрасываются беспрепятственно при движении в атмосферу.

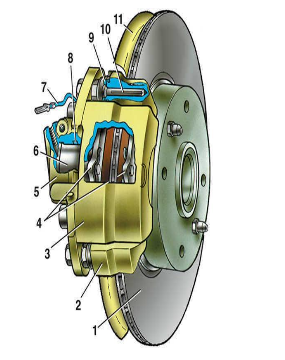

1 - тормозной диск; 2 - направляющая колодок; 3 - суппорт; 4 - тормозные колодки; 5 - цилиндр; 6 - поршень; 7 - сигнализатор износа колодок; 8 - уплотнительное кольцо; 9 - защитный чехол направляющего пальца; 10 - направляющий палец; 11 - защитный кожух.

Рисунок 3.2 – Дисковые тормоза

В барабанном тормозе основная часть частиц износа остается внутри барабана, закрытого тормозным щитом. Через вентиляционные отверстия барабана в воздух попадает на 10% общей массы продуктов трения. Оборудование автомобиля антиблокировочной системой приводит к тому, что в случае экстренных торможений колеса не блокируются и относительное перемещение тормозных колодок и диска (барабана) сохраняется в течение всего процесса торможения. Это обуславливает увеличение пути трения фрикционных элементов тормоза, а значит, и интенсивности их изнашивания. По результатам исследований автоматизация процесса экстренного торможения способствует снижению ресурса элементов тормозной системы, в том числе тормозных колодок, барабанов и дисков по критерию изнашивания на 10–30%.

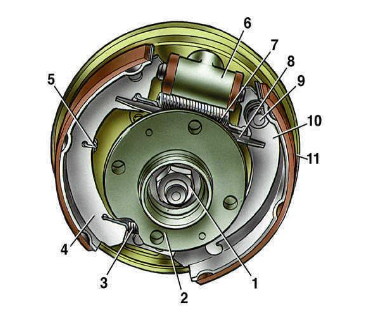

1 - гайка крепления ступицы; 2 - ступица колеса; 3 - нижняя стяжная пружина колодок; 4 - тормозная колодка; 5 - направляющая пружина; 6 - колесный цилиндр; 7 - верхняя стяжная пружина; 8 - разжимная планка; 9 - палец рычага привода стояночного тормоза; 10 - рычаг привода стояночного тормоза; 11 - щит тормозного механизма.

Рисунок 3.3 – Барабанные тормоза

К настоящему времени открытые дисковые тормозные механизмы полностью вытеснили барабанные на передних колесах легковых автомобилей и продолжают успешно вытеснять их на задних. С ростом динамических свойств автомобилей тормоза со сплошным диском постепенно заменяются тормозами с вентилируемым диском. Полной замене барабанных тормозов пока препятствуют в основном экономические факторы. Попытки создания концепций альтернативных дисковому тормозу пока не дали положительных результатов. Достаточно очевидно, что основной причиной смены концепций тормозов является дальнейшее повышение цикличности их работы. Рост цикличности торможений в свою очередь требует повышения энергорассеивающей способности тормоза, которая обеспечивается путем резкого увеличения, фактически удвоения, площади поверхности трения, являющейся одновременно и площадью охлаждения ротора.

Дисковый тормозной механизм состоит из вращающегося тормозного диска, двух неподвижных колодок, установленных внутри суппорта с обеих сторон.

Суппорт закреплен на кронштейне. В пазах суппорта установлены рабочие цилиндры, которые при торможении прижимают тормозные колодки к диску.

Тормозной диск при торможении сильно нагреваются. Охлаждение тормозного диска осуществляется потоком воздуха. Для лучшего отвода тепла на поверхности диска выполняются отверстия. Такой диск называется вентилируемым. Для повышения эффективности торможения и обеспечения стойкости к перегреву на спортивных автомобилях применяются керамические тормозные диски.

Тормозные колодки прижимаются к суппорту пружинными элементами. К колодкам прикреплены фрикционные накладки. На современных автомобилях тормозные колодки оснащаются датчиком износа.

Пневматические тормоза схожи с гидравлическими, но вместо тормозной жидкости в системе сжатый воздух. Для этого в систему введены ресиверы для его накопления.

В электромеханических тормозах трос приводит в действие электродвигатель.

№ 2094262 Тормоза с гидравлическим или аэродинамическим сопротивлением

ФОРМУЛА ИЗОБРЕТЕНИЯ

Тормозная система, содержащая исполнительные механизмы, размещенные на валах вращения, гидравлический привод, включающий в себя систему трубопроводов, заполненных рабочей жидкостью, поршень, установленный в трубопроводе и кинематически связанный с педалью тормоза с возможностью возвратно-поступательного перемещения рабочей жидкости под действием давления, создаваемого поршнем при воздействии на педаль тормоза, отличающаяся тем, что каждый исполнительный механизм выполнен в виде дисков, неподвижно закрепленных на валу вращения и размещенных внутри цилиндров, также размещенных на валу вращения и сообщенных с трубопроводами, при этом каждый цилиндр снабжен изолированной прокладкой, на которой вокруг цилиндра намотан проводник соленоида, соединенный с источником тока посредством переключателя и переменного резистора, а в качестве рабочей жидкости использована ферромагнитная жидкость.

Рисунок 3.4 – Тормозная система

а) б)

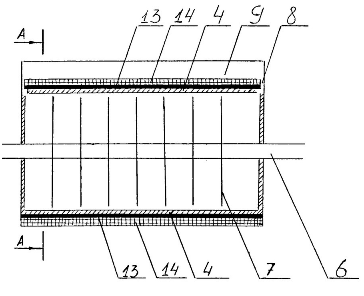

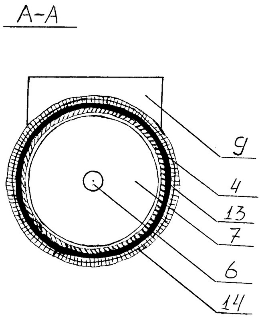

Рисунок 3.5 – продольное сечение тормозного цилиндра (а); поперечное сечение (б)

Использование: тормозная система может быть использована в области автомобиле- и авиастроения. Сущность изобретения: тормозная система, содержит трубки 3, которые соединены с гидроцилиндрами 4 в которых тормозная жидкость имеет возможность возвратно-поступательного движения под действием давления, создаваемого поршнем 2 от педали тормоза 1. В качестве тормозной жидкости используется ферромагнитная жидкость. Внутри гидроцилиндров 4, размещенных на валу 6 вращения каждого колеса, находятся тормозные диски 7, неподвижно прикрепленные к валу 6 вращения каждого колеса. Вокруг каждого гидроцилиндра 4 на изоляционную прокладку намотан соленоид, который соединен с источником тока через переключатель и переменный резистор. 3 ил.

Известно тормозное устройство, содержащее два упругих сопряженных между собой кольца-электрода, подсоединенные к источнику тока, одно из которых изготовлено из электропроводящего материала, а другое из пьезоэлектрического материала (см. авт. св. СССР 452703, кл. F 16 D 55/224, 1974).

Недостатком данного изобретения является низкая надежность из-за хрупкости пьезоэлектрического материала, а также резкое торможение.

Указанный технический результат достигается тем, что в тормозной системе, содержащей трубки, которые соединены с гидроцилиндрами и в которых тормозная жидкость имеет возможность возвратно-поступательного движения под действием давления, создаваемого поршнем от педали тормоза, в качестве тормозной жидкости используется ферромагнитная жидкость, внутри гидроцилиндров, размещенных на валу вращения каждого колеса, находятся тормозные диски, неподвижно прикрепленные к валу вращения каждого колеса. Причем вокруг каждого гидроцилиндра на изоляционную прокладку намотан соленоид, который соединен с источником тока через переключатель и переменный резистор.

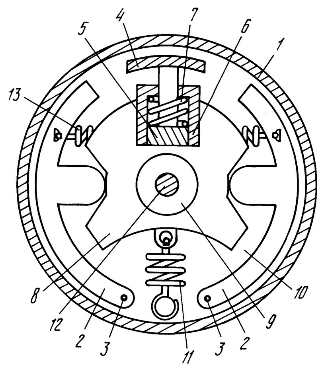

Тормозная система содержит педаль 1 тормоза, соединенную с поршнями 2 трубок 3, подведенных к каждому гидроцилиндру 4 каждого колеса. Ферромагнитная жидкость 5 имеет возможность возвратно-поступательного движения по трубкам 3 в гидроцилиндры 4 и обратно. Гидроцилиндры 4 установлены на валу 6 колеса посредством подшипников. Внутри каждого гидроцилиндра 4 установлены тормозные диски 7, неподвижно закрепленные на валу 6 вращения. Число тормозных дисков может быть от 1 и более. Каждый гидроцилиндр 4 снабжен соединенными посредством каналов 8 воздушными полостями 9. Каждый гидроцилиндр 4 электрическими проводами 10 связан с переключателем 11 и переменным резистором. Гидроцилиндр 4 представляет собой корпус, вокруг которого на изоляционную прокладку 13 намотан соленоид 14.

Устройство работает следующим образом.

При начальном нажатии педали 1 тормоза водителем поршнями 2 в трубках 3 создается давление, под действием которого ферромагнитная жидкость 5 из трубок 3 попадает в гидроцилиндры 4, где она входит во взаимодействие с вращающимися тормозными дисками 7, в результате чего возникает трение, а следовательно, тормозной момент. Величина его зависит от степени нажатия педали 1 и соответственно количества переместившейся жидкости 5. Воздух, вытесняемый из гидроцилиндров 4 ферромагнитной жидкостью 5 собирается в полости 9 каждого гидроцилиндра 4. Моменту полного заполнения ферромагнитной жидкостью 5 цилиндров 4 соответствует положение переключателя 11 в состоянии "включено", то есть цепь источника электроэнергии гидроцилиндр 4 замыкается. Под действием электрического тока появляется однородное магнитное поле внутри гидроцилиндра 4, под действием которого повышается вязкость ферромагнитной жидкости. В результате увеличения вязкости ферромагнитной жидкости появляется дополнительный тормозной момент, и общий тормозной момент возрастает. При дальнейшем ходе педали 1 тормоза при помощи переменного резистора магнитное поле усиливается, а, следовательно, возрастает вязкость ферромагнитной жидкости 5 и тормозной момент.

Растормаживание происходит следующим образом. Посредством переменного резистора осуществляется ослабление магнитного поля. При обратном ходе педали 1 тормоза переключатель 11 автоматически принимает состояние "включено" и цепь размыкается, прекращается действие магнитного поля. Ферромагнитная жидкость перетекает из гидроцилиндров 4 в трубки 3 и тормозной момент уменьшается. Как только педаль 1 тормоза примет начальное положение, то есть вся ферромагнитная жидкость будет находится в трубках 3, тормозной момент становится равен нулю.

№ 2091258 Тормозной механизм в виде тормозных колодок с радиальным перемещением.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Тормозной механизм, содержащий вращающийся тормозной барабан, невращающиеся тормозные колодки, разжимной кулак для тормозных колодок, тормозной цилиндр для привода разжимного кулака в рабочее положение, отличающийся тем, что разжимной кулак снабжен дополнительной колодкой, выполненной с возможностью ее привода посредством тормозного цилиндра для приведения во взаимодействие дополнительной колодки с вращающимся тормозным барабаном для перевода разжимного кулака в рабочее положение.

Рисунок 3.6 – Тормозной механизм в виде тормозных колодок с радиальным перемещением

Использование: применяется в области транспорта, преимущественно в тормозных механизмах транспортных средств. Сущность изобретения: тормозной механизм содержит вращающийся тормозной барабан 1, невращающиеся тормозные колодки 2, разжимной кулак 8, дополнительную тормозную колодку 4 и приводной тормозной цилиндр 5. Тормозной цилиндр 5 прижимает дополнительную колодку 4 к барабану 1, при этом разжимной кулак 8 переводится в рабочее положение и прижимает тормозные колодки 2 к барабану 1, затормаживая его. 1 ил.

Наиболее распространенными являются фрикционные, принцип действия которых основан на трении вращающихся деталей о невращающиеся. По форме вращающихся деталей ТМ делятся на барабанные и дисковые. Невращающимися деталями барабанных ТМ могут быть колодки или ленты, дисковых только колодки. Ленточный барабанный ТМ состоит из вращающегося барабана и невращающейся ленты (см. Автомобиль. Основаны конструкции. М. Машиностроение, 1986, с. 226). Дисковый ТМ состоит из вращающегося диска и невращающихся колодок (см. там же), Колодочный барабанный ТМ состоит из вращающегося барабана и невращающихся колодок (см. там же с. 227), ТМ имеют разжимное устройство, обеспечивающее соприкосновение трудящихся деталей при торможении. Разжимные устройства бывают клиновыми и в форме разжимного кулака, работающего при повороте. Работают разжимные устройства при помощи механизма привода, которые могут иметь вид рычага, гидро- и пневмоцилиндра или воздушной камеры. Известен также механизм привода в виде тормозного цилиндра, несущего функцию разжимного устройства.

Недостатком перечисленных ТМ является прямая зависимость эффективности от величины усилия на приводе и невозможность использования кинетической энергии вращающихся деталей для торможения.

Наиболее близким к предложенному устройству является барабанный колодочный ТМ с разжимным устройством в форме кулака (см. книгу Тормозные устройства. Справочник, п/р Алексеева М.П. М. Машиностроение, 1985, с. 81-82, рис. 2.32), содержащий вращающийся тормозной барабан, невращающиеся тормозные колодки, разжимное устройство в форме кулака, работающего при повороте, связанное через рычаг с механизмом привода разжимного устройства в виде воздушной камеры, работа которого обеспечивается за счет сжатого воздуха из тормозной системы. Недостатком прототипа является наличие в тормозной системе воздушного компрессора, что ведет к дополнительному расходу энергии. В то же время вращающие детали ТМ обладают кинетической энергией, которую желательно использовать для работы разжимного устройства.

Это достигается тем, что в ТМ с равными перемещениями колодок, содержащим вращающийся тормозной барабан, невращающиеся тормозные колодки, разжимное устройство в форме кулака, работающего при повороте, механизм привода в виде тормозного цилиндра снабжен дополнительной тормозной колодкой, которая может прижиматься к вращающемся тормозному барабану. Тормозной цилиндр, закрепленный на разжимном кулачке, переводит его в рабочее положение, при котором тормозные колодки прижимаются к тормозному барабану. Тормозной момент зависит от степени захватывания дополнительной колодки барабаном, причем степень захватывания зависит от силы прижимания дополнительной колодки к барабану. Таким образом работа разжимного устройства обеспечивается за счет кинетической энергии вращающегося тормозного барабана, то есть происходит процесс рекупирования энергии.

Снабжение механизма привода дополнительной тормозной колодкой, которая, прижимаясь к вращающейся детали, переводит разжимное устройство в рабочее положение, позволяет независимо от типа вращающихся деталей, расположения и формы разжимного устройства и вида механизма привода, обеспечивать работу разжимного устройства за счет кинетической энергии вращающейся детали.

Данное изобретение поясняется чертежом, на котором изображен рекуперационный ТМ в разрезе. Механизм содержит барабан 1, колодки 2, установленные на осях 3, дополнительную колодку 4, закрепленную на поршне тормозного цилиндра 6, возвратную пружину поршня 7, тормозной цилиндр, закрепленный на разжимном кулачке 8, выполненном с возможностью поворота на опорной втулке 9. Опорная втулка 9 закреплена на опорном диске 10. Кулак снабжен возвратной пружиной 11 и установлен на цапфе 12. Колодки 13 снабжены стяжной пружиной.

Работает ТМ следующим образом. Поршень 5, тормозного цилиндра 6 прижимает дополнительную колодку 4 к вращающемуся барабану 1. Захватываемая барабаном дополнительная колодка поворачивает разжимной кулак 8, который прижимает колодки 3 к барабану 1. Происходит торможение.

№ 2522663 Способ оптимизации параметров дискового тормозного устройства.

ФОРМУЛА ИЗОБРЕТЕНИЯ

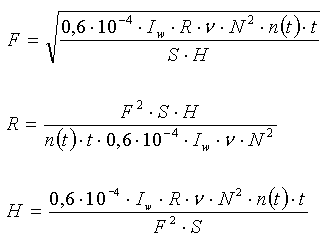

Способ оптимизации параметров дискового тормозного устройства, заключающийся в том, что определяют механическую составляющую мощности трения при исходных параметрах фрикционной накладки, по которой находят ее объемную интенсивность изнашивания, по найденной величине интенсивности изнашивания определяют фактический ресурс работы фрикционной накладки, затем задают величину приращения ресурса и определяют оптимальные значения площади, длины фрикционной накладки и радиуса шероховатости тормозного диска по следующим зависимостям:

где F - площадь фрикционной накладки, м 2; Iw - энергетическая интенсивность изнашивания, R - радиус микронеровности поверхности тормозного диска, м; - скорость скольжения, м/с; N - нормально направленная прижимная нагрузка, H; n(t) - коэффициент требуемого приращения ресурса; t - фактический ресурс фрикционной накладки, с; S - высота фрикционной накладки, м; H - длина фрикционной накладки, м.

Изобретение относится к области автомобилестроения и предназначено для поиска оптимальных параметров дисковых тормозных устройств. Способ заключается в определении механической составляющей мощности трения при исходных параметрах фрикционной накладки, по которой находят ее объемную интенсивность изнашивания. По найденной величине интенсивности изнашивания определяют фактический ресурс фрикционной накладки. Затем задают величину приращения ресурса и определяют оптимальные значения площади, длины фрикционной накладки и радиуса шероховатости тормозного диска. Достигается повышение ресурса фрикционной накладки за счет учета влияния геометрических параметров фрикционной накладки и тормозного диска на величину механической составляющей мощности трения и выбора рационального соотношения их геометрических параметров.