1.2 Получение композиционных наноструктур.

Для получения композиционных наноструктур металлический сплав диэлектрик, был применен метод ионно-лучевого распыления.

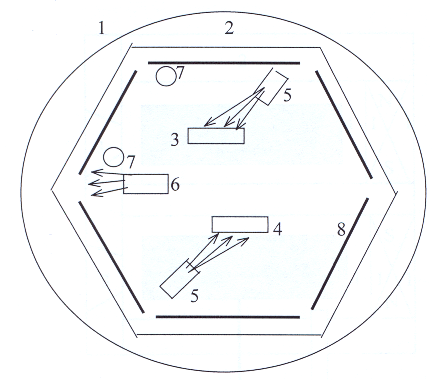

Напылительная установка была спроектирована на основе вакуумного напылительного поста УВН-2М. После его модернизации в вакуумной камере напылительной установки были размещены 3 источника ионно-лучевого распыления, как представлено на рисунке 2. Два источника служат для напыления металлических или диэлектрических слоев, и один совместно с источником электронов - для очистки подложки.

Рисунок.2 Многофункциональная установка ионно-лучевого напыления.

1 - вакуумная камера; 2 - вращающийся подложко- держатель; 3 - водоохлаждаемая мишень; 4 - водоохлаждаемая мишень; 5 - источник ионно-лучевого распыления; 6 - источник ионного травления; 7 - компенсатор; 8 –подложка.

Для подачи высокого напряжения на аноды источников ионно-лучевого распыления используются модернизированные блоки питания типа БП-94. По периметру вакуумной камеры расположен подложкодержатель 2, который закреплен на оси и может совершать вращение со скоростью до 2 об/мин. На подложкодержателе закреплено шесть подложек 8 размером 200 х 200 мм2. При напылении диэлектрических материалов с целью нейтрализации положительного потенциала, возникающего на диэлектрической поверхности, предусмотрено использование источника интенсивного электронного излучения (компенсатора) 7, представляющего собой вольфрамовую проволоку диаметром 0,2 мм, которая подключена к отдельному источнику питания.

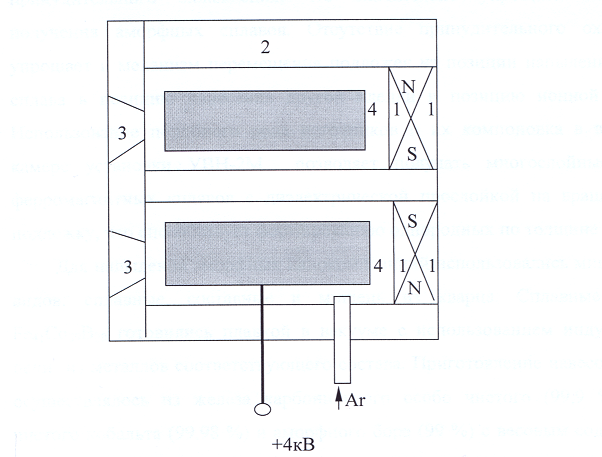

Источник ионно-лучевого распыления представляет магнитную систему, состоящую из постоянных магнитов 1 (рисунок 3) и корпуса магнитопровода 2.

Рисунок.3 Источник ионно-лучевого распыления.

1 - постоянный магнит; 2 - корпус - магнитопровод; 3 - магнитный зазор; 4 - анод

Магнитная система создает большую напряженность магнитного поля

(~ 1 кЭ) В магнитном зазоре 3. К аноду 4 приложено высокое положительное смещение (1-5 кВ). Перпендикулярная конфигурация магнитного и электрического полей в области магнитного зазора 3 приводит к возникновению самостоятельного тлеющего разряда. Выталкиваемые электрическим полем из плазмы ионы аргона создают поток частиц высокой энергии, который направляется на мишень от источника распыления или на подложку от источника ионного травления. Так как данный источник ионов не связан с объектом распыления (мишенью или подложкой), он дает возможность распылять ферромагнитные сплавы, а при наличии компенсатора - и диэлектрические материалы.

Концентрация плазмы в области магнитного зазора позволяет избежать сильного разогрева подложек при напылении даже без использования принудительного охлаждения, что значительно упрощает технологию получения аморфных сплавов. Отсутствие принудительного охлаждения упрощает и механизм перемещения подложек из позиции напыления одного сплава в позицию нанесения другой пленки и позицию ионной очистки. Использование подобного рода источников и их компоновка в вакуумной камере установки УВН-2М позволяет получать многослойные пленки ферромагнитных сплавов с диэлектрической прослойкой на вращающуюся подложку, что способствует формированию однородных по толщине слоев.

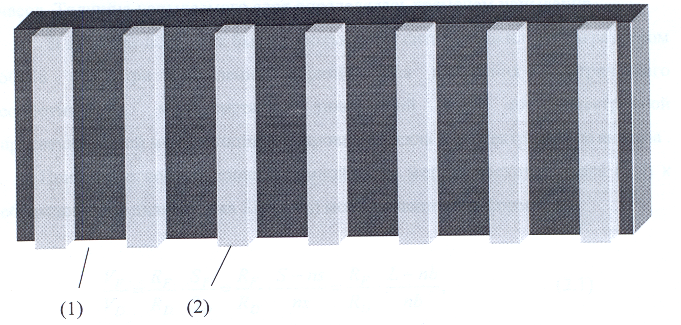

Для напыления аморфных нанокомпозиций используются мишени трех видов: сплавные, составные и мишень из кварца. Сплавные мишени Fе41СОЗ9В20 готовятся плавкой в вакууме с использованием индукционной печи из металлов соответствующего состава. Приготовление навесок сплавов осуществляется из железа карбонильного особо чистого (99,9 %), особо чистого кобальта (99,98 %) и аморфного бора (99 %) с весовым содержанием компонентов в соответствии с составом сплава. Расплав соответствующего состава заливается в специально приготовленную керамическую форму в вакууме. Из одной навески сплава выплавляется две мишени размером 270*70*14 мм. Мишени подвергаются шлифовке с двух сторон, припаиваются к водо-охлаждаемому основанию и устанавливаливаются в позицию распыления. Составная мишень состава Fe-Co-B + Si02 представляет собой сплавную мишень состава Fe41Co39B20 с закрепленными на ее поверхности пластинами из монокристалла кварца толщиной ~ 2 мм и шириной ~ 9 мм (рисунок 4), расположенными перпендикулярно продольной оси сплавной мишени.

Рисунок 4 Макет составной мишени из сплавного основания состава Fe41Co39B20 (1) с пластинами из монокристаллического кварца (2)

Изменяя число пластин кварца и расстояние между ними, можно изменять соотношение объемов напыляемых магнитного и диэлектрического слоев, управляя, таким образом, удельным электрическим сопротивлением материала.

В процессе эксплуатации установки экспериментально были определены оптимальные режимы работы: давление аргона в камере 1,0 * 10-3 Торр, ток плазмы - 170 мА при напряжении ~ 3500 В. При данных режимах скорость осаждения аморфного сплава на вращающуюся подложку составляет не менее 0.25 мкм/час.

Прежде чем получать аморфные слои, производится предварительное распыление мишени в течение 30 минут при закрытой подложке с целью снятия верхнего слоя мишени и осаждения его на экранах и других частях камеры. После окончания предварительного распыления в течение 20 - 30 минут производится ионная очистка подложки в процессе вращения подложкодержателя. Скорость травления поверхности составляет 0.1 мкм/час. Очистка подложки необходима для улучшения адгезии осаждаемого слоя к подложке. Затем производится распыление в рабочем режиме получения пленки композиционного материала заданной толщины в течение нескольких часов. Толщина напыляемого слоя определяется временем напыления.

В качестве подложек были используют ситалловые пластины размером 60х48 мм2 при напылении образцов для измерения электрического сопротивления, монокристаллы поваренной соли для электронной просвечивающей микроскопии и покровные стекла для спектрального анализа.

Примерное соотношение объемной доли металлического сплава (Vм) к объемной доле диэлектрика SiO2 (VD) можно оценить по формуле

где: RF и RD - коэффициенты распыления металлического сплава и Si02

соответственно;

SF и SD - площадь распыляемой мишени, занимаемая металлом и

кварцем соответственно;

S - площадь всей мишени (270 х 70 мм2);

n - число кварцевых пластинок составной мишени;

s - площадь одной кварцевой пластины (9 х 70 мм2);

L - длина составной мишени (270 мм);

b - ширина кварцевой пластины.