- •69. Балки. Принципы расчета и конструирования

- •70. Способы снижения остаточных напряжений в сварных конструкциях

- •71. Как учитываются при сборке под сварку перемещения, возникающие от усадки сварных швов?

- •72. Баллоны для горючих газов.

- •73. Неразрушающие способы контроля качества сварных соединений

- •74. Совместное влияние эквивалентного содержания углерода и водорода в металле шва на образование трещин.

- •75. Основные схемы выпрямления, используемые в сварочных источниках питания постоянного тока.

- •76. Понятие механической неоднородности свойств металла, ее влияние на прочность соединения. Мягкая и твердая прослойки.

- •77. Диффузионная сварка. Сущность метода.

- •78. Перечислите основные направления совершенствования технологии производства сварных конструкций.

- •79. Перечислите основные требования к приспособлению проектируемому для сборки и сварки узла.

- •80. Основные технологические параметры режима дуговой сварки и их влияние на геометрические размеры сварочной ванны.

- •81. Как влияет величина погонной энергии на размеры зоны термического влияния? в каком из 3-х случаев размер зтв будет наименьшим и наибольшим для режимов дуговой сварки при прочих равных параметрах:

- •82. Строение сварочной дуги. Физические процессы, падение напряжения и мощности в отдельных областях дуги.

- •83. Принципы расчета сварных соединений. Предельное состояние. Нормативные и расчетные сопротивления. Допускаемые напряжения и усилия.

- •84. Система саморегулирования параметров дуги.

- •85. Способы снижения (устранения) остаточных деформаций после сварки.

- •86. Наружные дефекты сварных соединений. Причины их возникновения.

- •88. Сварочные трансформаторы с нормальными магнитными полями рассеяния, устройство и настройка на режим сварки.

- •89. Понятие концентрации напряжений. Концентраторы напряжений в сварных соединениях, пути их предотвращения.

- •90. Сварка трением. Сущность метода. Параметры процесса. Область применения.

- •91. Оборудование и способы резки профильного проката.

- •92. Ручная дуговая сварка покрытыми электродами. Область применения. Параметры режима сварки, их выбор. Техника сварки. Способы заполнения разделки кромок.

- •93. Принцип расчёта температуры при действии мощных быстродвижущихся источников.

- •94. Регуляторы напряжения дуги с воздействием на Vп.П..

- •95. Стойки. Принципы расчета и конструирования.

- •96. Защита конструкции от прилипания брызг металла в процессе сварки.

- •97. Дуговая сварка под флюсом. Основные параметры режимов сварки, их выбор.

- •98. Дуговая сварка в защитных газах

- •99. Принцип устройства лазеров. Особенности технологи сварки.

- •100. Причины возникновения перемещений сварных конструкций балочного типа. Способы предотвращения перемещений.

- •101. Необходимость назначения полной термической обработки для сварных конструкций.

- •102. Сварка в среде со2 . Металлургические процессы при сварке. Параметры режима сварки. Техника сварки.

- •103. Технология и оборудование для изготовления обечаек точных размеров.

- •104. Подвижный линейный источник теплоты в бесконечной пластине. Термический цикл сварки.

- •105. Импульсное управление переносом металла.

- •106. Тонколистовые оболочковые сварные конструкции. Выбор материала, схема расчета, конструктивное оформление.

- •107. Система автоматического регулирования напряжения дуги с воздействием на питающую систему

- •108. Особенности изготовления плоских и оболочковых тонколистовых сварных конструкций.

- •109. Сварка в среде инертных газов. Металлургические процессы при сварке.

- •110. Механизм образования сварного соединения при контактной точечной сварке. Шунтирование сварочного тока.

- •111. Параметры режима контактной сварки.

- •112. Распределение напряжений в точечных соединениях при приложении нагрузки. Расчет на прочность.

- •113. Характеристика точечной сварки, как объекта регулирования.

- •114. Возможные способы сварки узла, их анализ. Выбор оптимального способа сварки.

- •115. Оборудование, применяемое для вращения изделия при сварке. Параметры, определяющие выбор оборудования.

- •117. Грубая настройка источника питания.

- •118. Виды термообработки, применяемые для сварных конструкций.

- •119. Внешние и внутренние дефекты сварных соединений.

- •120. Требования к сборке двутавровых балок. Схема базирования элементов балок в кондукторе. Оборудование для поворота балок в заданное положение.

- •121. Расшифруйте марку стали 12х18н9т. Роль титана, как легирующего элемента.

- •122. Электрошлаковая сварка, сущность процесса, основные технологические параметры.

- •123. Газовая сварка. Состав и строение сварочного пламени. Взаимодействие пламени с металлом.

- •124. Многопостовые сварочные трансформаторы

- •125. Расчет на прочность соединений, работающих на изгиб и сложное сопротивление.

- •126. Система автоматического регулирования параметров дуги при сварке неплавящимся электродом.

- •127. Что представляют собой промышленные роботы? Операции, область и перспективы применения в производстве сварных конструкций.

- •128. Свариваемость металлов; факторы, определяющие свариваемость.

- •129. Механизмы образования мкк.

- •130. Предложить и обосновать метод контроля качества сварных соединений детали.

- •131. Плавная настройка источника питания.

- •132. Технология сварки чугуна

- •133. Система автоматического регулирования проплавления с воздействием на скорость подачи проволоки (питающую систему).

- •134. Перечислите и охарактеризуйте виды обработки металлов при выполнении заготовительных операций.

- •135. Технология сварки алюминия и его сплавов.

- •136. Периоды теплонасыщения при нагреве тел движущимися источниками теплоты.

- •137. Устройство и настройка на режим сварки трансформаторов с увеличенными магнитными полями рассеяния.

- •138. Понятие хрупкости. Способы снижения склонности сварных соединений к хрупким разрушениям.

- •139. Система автоматического регулирования проплавления с воздействием на пространственное положение дуги.

- •140. Плазменная резка листового проката. Применяемое оборудование.

- •141. Что является исходными данными для проектирования сборочно-сварочных приспособлений? Задание на проектирование.

- •142. Технология сварки магниевых сплавов.

- •143. Технология сварки меди и её сплавов.

- •144. Трехфазная сварочная дуга. Три основные электромагнитные схемы источников питания трехфазной дуги.

- •145. Оценка возможности потери устойчивости тонколистовых элементов сварных конструкций.

- •146. Автоматизация управления положением сварочной головки (следящая система с регуляторами прямого действия).

- •147. Технология сварки низкоуглеродистых и низколегированных сталей в защитных газах.

- •149. Принцип работы полупроводника.

- •150. Сварочные напряжения, деформации и перемещения. Общие понятия и классификация.

- •151. Автоматизация управления положением сварочной головки (следящие системы с регуляторами непрямого действия).

- •152. Какими исходными данными руководствуются при разработке и проектировании производственных процессов?

- •153. Распределение напряжений в стыковых соединениях при приложении нагрузки. Расчет на прочность.

- •154. Принцип и особенности сварки в среде инертных газов.

- •155. Вах стабильного газового разряда. Зависимость напряжения от длины дуги.

- •156. Характеристика процесса эшс как объекта регулирования.

- •157. Классификация источников питания по основным признакам.

- •158. Устройство простейшего трансформатора. Типы магнитопроводов.

- •159. Защита выпрямительного блока от перегрузки по току и напряжению.

- •160. Классификация спецсталей по основным признакам.

- •161. Роль пластической деформации при точечной сварке и её взаимосвязь с процессом нагрева.

- •162. Источники теплоты при сварке. Эквивалентная электрическая схема. Характер изменения сопротивления зоны сварки.

- •163. Конструкция соединений и подготовка деталей при стыковой и точечной сварке.

- •164. Механизм удаления оксидных плёнок при точечной и стыковой сварке.

- •165. Типичные циклограммы процесса точечной и стыковой сварки.

- •166. Технология контактной точечной сварки деталей разных толщин и из разнородных материалов.

- •167. Конструкция и типы электродов для точечной сварки. Форма рабочей поверхности для сварки различных материалов.

- •168. Дефекты сварных соединений при контактной сварке и меры их предупреждения.

- •169. Точечная сварка пакета из 3-х и более деталей. Сварка деталей большой толщины.

- •170. Особенности точечной сварки пористых спечённых и композиционных материалов.

- •171. Точечная сварка металлов с покрытием.

- •172. Основные узлы и классификация машин для контактной сварки.

- •173. Системы регулирования энергетических параметров эшс

- •174. Регуляторы уровня металлической ванны при электрошлаковой сварке.

- •175. Контактная стыковая сварка как объект автоматического управления

- •176. Электрошлаковая сварка как объект автоматического управления.

- •177. Контактная точечная сварка как объект автоматического управления.

- •178. Системы автоматического регулирования электрических параметров режима контактной точечной сварки.

- •179. Система автоматического регулирования физических параметров режима контактной точечной сварки.

- •180. Автоматическое управление предварительным подогревом при контактной стыковой сварке.

- •181. Автоматическое управление процессом оплавления при стыковой сварке

- •182. Технология сварки титана и его сплавов.

- •183. Применяемые способы регулирования величины сварочного тока.

- •184. Титановые сплавы, их классификация, области применения.

- •185. Принципы классификации чугунов. Область применения.

- •186. Сплавы на основе меди. Области их применения.

- •187. Магниевые сплавы, область применения

- •188. Генераторы с независимым возбуждением и размагничивающейся последовательной обмоткой, устройство и настройка на режим сварки.

- •189. Контрольно-профилактические работы по обслуживанию источников питания сварочной дуги.

- •190. Меры безопасности при эксплуатации источников питания сварочной дуги.

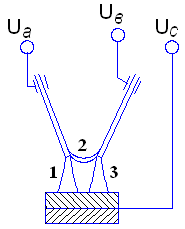

144. Трехфазная сварочная дуга. Три основные электромагнитные схемы источников питания трехфазной дуги.

Трехфазной дугой называют сварочную дугу, горящую между двумя электродами и изделием.

1 ,

3- дуги прямого действия; 2- дуга косвенного

действия

,

3- дуги прямого действия; 2- дуга косвенного

действия

Для устойчивого

горения дуги напряжение

![]() ,

,![]() ,

,![]() сдвинуты по фазе на угол

сдвинуты по фазе на угол![]() =120˚,

поэтому дуги 1, 2, 3 горят поочередно, а в

переходные моменты - по две дуги

одновременно. Вследствие этого среда

между изделием и электродами ионизирована,

а это благоприятно сказывается на

устойчивости горения дуги. При равных

напряжениях подведенных к трехфазной

дуге может гореть не более двух дуг.

Объясняется это тем, что на торце

электрода не могут существовать

одновременно анодное и катодное пятна.

=120˚,

поэтому дуги 1, 2, 3 горят поочередно, а в

переходные моменты - по две дуги

одновременно. Вследствие этого среда

между изделием и электродами ионизирована,

а это благоприятно сказывается на

устойчивости горения дуги. При равных

напряжениях подведенных к трехфазной

дуге может гореть не более двух дуг.

Объясняется это тем, что на торце

электрода не могут существовать

одновременно анодное и катодное пятна.

Для питания трехфазной дуги могут быть использованы однофазные трансформаторы, соединенные соответствующим образом и специальные трехфазные трансформаторы.

С хема

горения трехфазной дуги

хема

горения трехфазной дуги

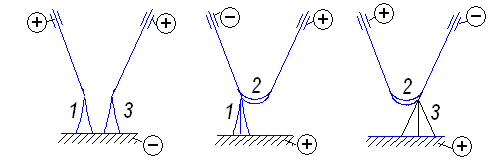

Существуют три основные электромагнитные схемы источника питания трехфазной дуги для сварки плавящимися электродами: а) с подвижными обмотками; б) с трехфазным дросселем насыщения; в) с магнитной коммутацией

Схема питания трехфазной дуги: с подвижными обмотками; с трехфазным дросселем насыщения; с магнитной коммутацией

В трехфазных трансформаторах с подвижными обмотками при сварке на больших токах наблюдается значительная вибрация подвижных частей. А это приводит к изменению основных параметров сварки, которые сказываются на устойчивом горении дуги.

Трансформаторы с дросселем насыщения просты и надежны в эксплуатации. Однако они не позволяют регулировать напряжение холостого хода.

Наиболее перспективными являются источники питания с магнитной коммутацией. В этих трансформаторах возможно изменение величины напряжения холостого хода и регулирование наклона вольтамперной характеристики, что обеспечивает устойчивое горение дуги.

Механизированная сварка трехфазной дугой применяется для соединения стальных и алюминиевых сплавов больших толщин. Сварка трехфазной дугой 2-2,5 раза производительнее, чем однофазная дуговая сварка. Однако широкого применения сварка трехфазной дугой не получила, так как оказалось неконкурентоспособной с электрошлаковой.

145. Оценка возможности потери устойчивости тонколистовых элементов сварных конструкций.

Наиболее ярко явление потери устойчивости проявляется в тонкостенных конструкциях: в сжатых оболочках и стенках. Поэтому при проектировании таких конструкций одновременно с расчетом на прочность ведется и расчет на устойчивость как отдельных элементов или узлов, так и системы в целом.

Анализ устойчивости представляет собой совокупность приемов, позволяющих предсказывать поведение системы под действием сжимающих сил, определять критическую силу, величину и динамику изменения формы конструкции, не всегда дает надежные ответы на практические вопросы поведения реальных объектов. В качестве примера может служить случай нагружения цилиндрической оболочки осевым сжимающим усилием .

Напряжение потери устойчивости, определенное по классической теории:

![]() ,

,

где h - толщина стенки,R - радиус оболочки.

Многочисленные эксперименты показывают, что реальное напряжение соответствующее началу потери устойчивости имеет величину в 3-4 раза меньшую, чем теоретическое. Возникающие расхождения слишком велики и систематичны чтобы их можно было объяснить случайными причинами. Они возникают из-за того, что реальные оболочки всегда имеют некоторые отклонения fот идеальной формы. Учет начального отклонения формы позволяет получить теоретическое решение в виде интервала критических напряжений, при практических расчетах необходимо ориентироваться на нижнюю границу этого интервала.

При анализе поведения конструкции под действием сжимающих усилий необходимо учитывать характер закрепления ее элементов, наличие или отсутствие пластических деформаций, особенности приложения нагрузки и ряд других факторов.

В сварных конструкциях потеря устойчивости возможна как в результате действия рабочих нагрузок на готовое изделие, так и в процессе изготовления. Последнее происходит в результате появления сжимающих напряжений, вызванных неравномерностью нагрева при сварке.