- •1 Общая часть

- •1.1 Анализ технического задания

- •1.3 Назначение и принцип работы тестера логических микросхем

- •1.4 Выбор и обоснование схемы электрической принципиальной

- •2 Расчётно-конструкторская часть

- •2.1 Технико-экономическое обоснование выбора элементной базы

- •2.2 Расчёт надёжности

- •2.3 Расчёт печатной платы

- •2.4 Краткое описание конструкции

- •3 Технологическая часть

- •3.1 Анализ и расчёт технологичности конструкции

- •3.2 Нормирование сборочно-монтажных работ

- •4 Организационно-экономическая часть

- •4.1 Расчёт численности исполнителей и их фондов оплаты труда

- •4.5 Оценка рынка сбыта

- •5 Безопасность и экологичность

- •5.1 Техника безопасности при пайке

- •5.2 Влияние выбросов на атмосферу

- •6 Экспериментальная часть

2.2 Расчёт надёжности

Надёжность – это свойство изделия сохранять работоспособность в течение заданного времени в заданных условиях эксплуатации. Надёжность является комплексным свойством, которое обуславливается безотказностью, долговечностью, ремонтопригодностью, и сохранностью.

Рассмотренное определение даёт качественную характеристику надёжности. Что бы сравнить различные типы изделий или экземпляры изделий одного типа, необходимо иметь количественную оценку надежности, которую включают в техническое задание на разработку изделия. Надёжность является одним из основных параметров изделия, проектируя аппаратуру, её оценивают наряду с другими параметрами и на основе этих расчётов делают вывод о правильности выбранной схемы и конструкции изделия.

Окончательный расчёт надёжности проводится на этапе технического проектирования, когда точно известна схема, выбранные тип элементов, рабочие режимы элементов и при этом учитывают степень недогруженности элементов и вводится поправочный коэффициент, учитывающий условия эксплуатации изделия [5].

Для расчёта надёжности делают два допущения:

- имеется основное соединение элементов, то есть при выходе из строя хотя бы одного элемента, наступает отказ всего изделия;

- отказы носят следующий случайный и независимый характер, поэтому интенсивность отказов определяется по формуле:

![]() , (1)

, (1)

где

![]() – поправочный коэффициент, учитывающий

условия эксплуатации изделия;

– поправочный коэффициент, учитывающий

условия эксплуатации изделия;

![]() – поправочный

коэффициент, учитывающий режим работы

и

– поправочный

коэффициент, учитывающий режим работы

и

температуру внутри блока;

![]() – интенсивность

отказа элементов, работающих в номинальном

режиме при номинальных условиях;

– интенсивность

отказа элементов, работающих в номинальном

режиме при номинальных условиях;

![]() – количество

однотипных элементов, работающих в

одинаковом режиме при одинаковой

температуре.

– количество

однотипных элементов, работающих в

одинаковом режиме при одинаковой

температуре.

Исходные данные для расчёта приведены в таблице 2.

Таблица 2

|

Наименование Тип ЭРЭ |

Кол- во, шт. |

Интен-сивность отказов номинал.,

|

Режим работы |

Попра- вочный коэф- фициент.

|

Интенсивность отказов действительная |

||

|

|

Темп., °C

|

|

|

||||

|

C2-23-0,125Вт |

12 |

0,02 |

0,5 |

40 |

0,5 |

0,01 |

0,12 |

|

К10-17Б |

3 |

0,14 |

0,4 |

40 |

0,05 |

0,007 |

0,021 |

|

К52-1Б |

1 |

0,24 |

0,7 |

40 |

0,1 |

0,024 |

0,024 |

|

HP1-4-8M |

3 |

1 |

0,5 |

40 |

1 |

1 |

3 |

|

BL-L519EGW |

12 |

1,8 |

0,5 |

40 |

0,83 |

1,494 |

17,928 |

|

TS-A2PS-130 |

8 |

1,2 |

– |

40 |

1 |

1,2 |

9,6 |

|

M74HC540B1R |

3 |

0,1 |

– |

40 |

1 |

0,1 |

0,3 |

|

SCS-14 |

1 |

0,3 |

– |

40 |

0,5 |

0,15 |

0,15 |

|

USBA-1J |

1 |

0,3 |

– |

40 |

0,5 |

0,15 |

0,15 |

|

Пайка |

205 |

0,004 |

0,6 |

40 |

1 |

0,004 |

0,82 |

Сумма: 32,113

По условиям эксплуатации устройство является стационарным, следовательно, поправочный коэффициент, учитывающий эти условия равен 2,7. Таким образом, интенсивность отказов равна:

![]() 1/ч.

1/ч.

Средняя наработка до первого отказа будет равна:

![]() , (2)

, (2)

![]() ч.

ч.

Вероятность без отказной работы равна:

![]() (3)

(3)

Результат расчёта вероятности без отказной работы от времени сведён в таблицу 3.

Таблица 3

|

t |

10 |

100 |

1000 |

10 |

|

|

|

|

|

|

0,867051 |

0,9999699183 |

|

P(t) |

0,99913 |

0,9914 |

0,917 |

0,42 |

0,37 |

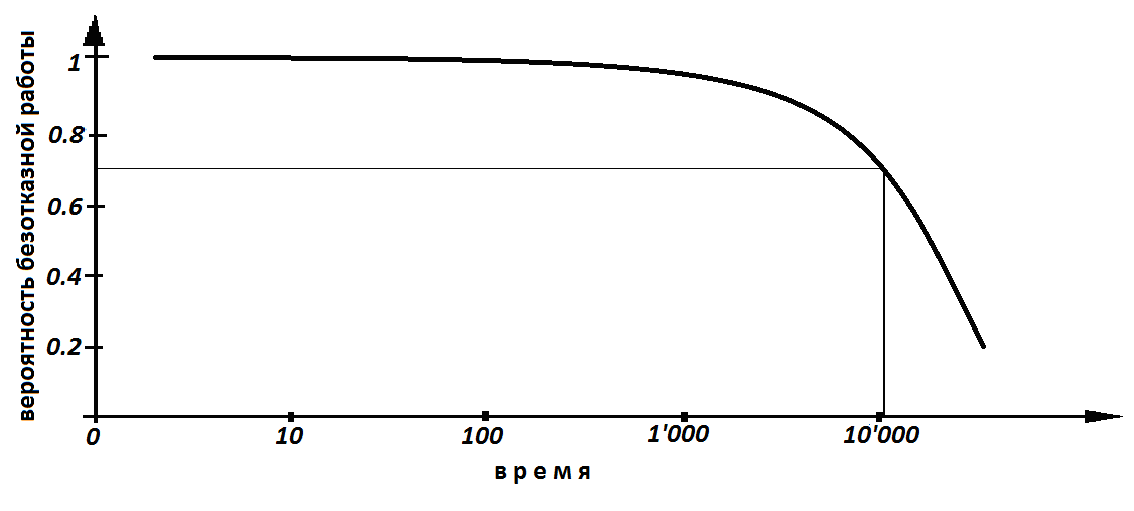

По результатам расчёта строится график зависимости безотказной работы от времени, приведённый на рисунке 6. Вероятность безотказной работы откладывается в линейном масштабе, время в логарифмическом масштабе.

Рисунок 6

Гарантийный срок службы изделия определяется на уровне 0,7. В данном случае:

![]() .

.

Отсюда гарантийный срок службы равен:

![]() ч.

ч.

Исходя из 8 часового рабочего дня и 12 месяцев в году, когда может понадобиться данное устройство, гарантийный срок службы равен:

![]() года.

года.

Требуемая надежность обеспечивается разработкой принципиальной схемы и конструкции, правильным выбором ЭРЭ, выбором оптимального технологического процесса и соблюдением инструкции по эксплуатации.

В спроектируемой

схеме самый ненадёжный в работе элемент

светодиод (имеет интенсивность отказов

![]() ,

согласно справочникам).

,

согласно справочникам).

Методы повышения надежности делятся на общие и специальные. В свою очередь общие методы рассматриваются на этапе проектирования и на этапе производства.

На этапе проектирования повысить надежность можно следующим образом:

- максимально упрощение принципиальной схемы, сокращение числа ЭРЭ, но с сохранением заданного функционирования и выходных параметров устройства;

- применение комплектующих изделий с высокой надежностью;

- применение унифицированных узлов, проверенных и отработанных в условиях массового производства и имеющих высокую надежность;

- обеспечение высокой ремонтопригодности изделия.

На этапе производства:

- точное соблюдение требований технологий, чертежей и технической документации;

- тщательный контроль материалов и комплектующих деталей, применяемых в изделии;

- внедрение технологии, обеспечивающей высокое качество производственных процессов;

- автоматизация и механизация производственных процессов;

- повышение общей культуры производства.

К специальным методам повышения надежности можно отнести:

- использование элементов в облегченном режиме;

- электротренировка.

Электротренировка – это установка ЭРЭ в номинальный режим и какое-то время они работают. Она сокращает время приработки.