- •А.В. Муратов, а.В. Башкиров

- •Учебное пособие

- •Воронежский государственный технический университет а.В. Муратов, а.В. Башкиров

- •Введение

- •1 Классификация источников вторичного электропитания…………………………………………………………………

- •3 Связь миниатюризации с обеспечением тепловых режимов источников электропитания………………………………..

- •Приложение…………………………………………………………………….. Список литературы……………………………………………………………..

- •3.2. Конструкторско-технологические проблемы миниатюризации ивэп

- •3.3 Предельные возможности и ограничения миниатюризации источников вторичного электропитания

- •3.3.1 Ограничения значения кпд

- •3.3.2 Оценка предельных возможностей миниатюризации ивэп

- •4. Особенности обеспечения теплового режима различных конструкций и типов источников вторичного электропитания

- •4.1. Особенности обеспечения теплового режима импульсных источников питания

- •4.2. Особенности обеспечения теплового режима микроэлектронных источников вторичного электропитания

- •4.3 Особенности обеспечения теплового режима источников вторичного электропитания персональных эвм

- •4.4 Особенности обеспечения теплового режима высоковольтных источников вторичного электропитания

- •5. Обеспечение заданного теплового режима модулей источников вторичного электропитания

- •5.1. Ориентировочный выбор способа охлаждения на ранней стадии проектирования

- •5.2. Расчет теплового режима блока источника электропитания при естественном конвективном теплообмене

- •Степень черноты различных поверхностей

- •Т (46)еплофизические параметры сухого воздуха

- •5.3. Этапы проведения расчета теплового режима ивэп, в различном конструктивном исполнении, при естественном конвективном теплообмене

- •5.4. Методика проведения расчета стационарного блока при принудительном охлаждении

- •5.5. Методика проведения расчета радиаторов

- •6. Выбор элементов, для которых необходим подробный тепловой расчет

- •7. Методы оценки тепловых режимов ивэп

- •Учебное издание

- •Обеспечение тепловых режимов вторичных источников питания радиоэлектронных средств

- •394026 Воронеж, Московский просп., 14

4.2. Особенности обеспечения теплового режима микроэлектронных источников вторичного электропитания

Микроэлектронные источники вторичного электропитания, в большинстве случаев, изготавливают на основе открытых (бескорпусных) гибридных микросборок [4]. Так как в них могут быть использованы любые бескорпусные элементы, можно разрабатывать гибридные сборки, работающие в широком интервале частот, напряжений и токов, сохранив при этом низкую стоимость даже при изготовлении небольших партий. Защита бескорпусных микросборок от внешних воздействий обеспечивается в составе ячеек, блоков и даже устройств.

Достоинства гибридных микросборок, заключающиеся в сравнительной простоте технологии легкости обеспечения функционального разнообразия, способности рассеивать значительные мощности, лучших условиях отвода тепла по сравнению с интегральными из-за более развитой поверхности, позволяют им занимать главное место в ИВЭП.

При проектировании любой микросхемы снижение мощности потерь способствует уменьшению объема. При этом расчет тепловой напряженности элементов приобретает особое значение, так как допустимый перегрев становится наиболее объективным критерием оценки надежности и долговечности прибора. Условия отвода теплоты от микросхемы могут быть различными и, как правило, зависят от конструкции прибора. В герметизированных конструкциях эффективным способом отвода теплоты является установка микросхемы на металлической поверхности ячейки или корпуса прибора.

Р

ис.

3

ис.

3

Рис. 4

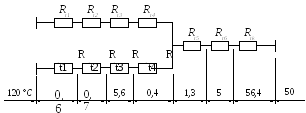

В качестве исходных предложений для теплового расчета такой конструкции можно принять условие отвода тепла от микросхемы только через корпус прибора в окружающую среду (рис. 3). В таком случае для расчета установившегося теплового режима удобно воспользоваться методом электротепловой аналогии. Составляется эквивалентная тепловая модель прибора, где элементы, по которым передается теплота, заменяются тепловыми сопротивлениями. Затем тепловая модель (рис. 4) расчленяется на отдельные участки. Границы, между которыми предполагаются изотермическими, что значительно упрощает расчет при небольшом снижении точности.

На рис. 3 показана конструкция мощной микросборки на теплопроводящей поверхности ячейки, а на рис. 4 ее тепловая модель.

С (7)![]()

то есть перегрев ΔТэлементов схемы по отношению к подложке – это функция мощности рассеяния ΔР данного элемента и теплового сопротивленияRtна участке элемент – подложка.

Таким образом, тепловое сопротивление прибора на участке переход – корпус или переход – окружающая среда (ºС/Вт рассеиваемой мощности) является параметром, характеризующим теплопередающие свойства соответствующих участков конструкции.

З (8)![]()

г

(9)

С![]() редняя

площадь сечения теплового потока по

сплошному однородному телу

редняя

площадь сечения теплового потока по

сплошному однородному телу

где S1– площадь входного сечения;S1– площадь выходного сечения.

Если имеют место несколько входов и один общий выход, то необходимо суммировать входную площадь, а расчет вести по средней площади.

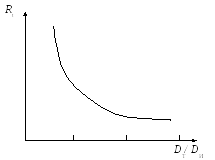

Известно, что увеличение размера теплоотвода более двух диаметров источника тепла (рис. 5) не приводит к эффективному снижению теплового сопротивления. Такая же зависимость имеет место и по отношению к толщине теплоотвода, что необходимо учитывать при выборе подложки и размещении на ней источников тепла.

Для конструкции, представляющей собой подложку микросборки с расположенными на ней кристаллами полупроводниковых приборов (рис. 3,4), расчет тепловых сопротивлений всех участков целесообразно выполнять для двух вариантов.

Вначале рассматривается вариант, когда микросборка не установлена на металлическую поверхность, а теплота отводится непосредственно в окружающую среду. Для такого расчета исходными данными являются размеры кристалла полупроводникового прибора, толщина и материал кристаллодержателя, подложки и связующих веществ (клея, припоя). Подставляя геометрические размеры участков конструкции и значения коэффициентов теплопроводности материала соответствующего участка в (8), находят тепловые сопротивления.

Р ис.

5

ис.

5

Т (10)![]()

где α – коэффициент теплоотдачи; SТ– площадь теплового контакта подложки.

Т (11)![]()

где m– число кристаллов.

Далее расчет проводится для варианта, когда микросборка установлена на теплопроводящую поверхность. В этом случае к ранее рассчитанным тепловым сопротивлениям добавляются тепловые сопротивления участков подложка – клей, клей – ячейка и ячейка – окружающая среда.

Для определения мощности, которую рассеивает микросборка, достаточно воспользоваться (7), в которой ΔТравно разности между допустимой рабочей температурой элементовТдопи температурой окружающей средыТокр;RtΣпредставляет собой суммарное тепловое сопротивление кристалл – окружающая среда.