Содержание

Содержание 2

Введение

В данной работе рассмотрена технология доменного производства чугуна. Цель доменного производства состоит в получении чугуна из железных руд путем их переработки в доменных печах. Сырыми материалами доменной плавки являются топливо, железные и марганцевые руды и флюс.

Топливом для доменной плавки служит кокс, получаемый из каменного угля. Его роль состоит в обеспечении процесса теплом и восстановительной энергией. Кроме того кокс разрыхляет столб шихтовых материалов и облегчает прохождение газового потока в шихте доменной печи.

Железные руды вносят в доменную печь химически связанное с другими элементами железо. Восстанавливаясь и науглераживаясь в печи, железо переходит в чугун. С марганцевой рудой в доменную печь вносится марганец для получения чугуна требуемого состава.

1 Историческое развитие доменного получения чугуна

Первобытный способ получения железа заключался в нагреве легковосстановимой руды на древесном угле в открытых горнах. Кислород, связанный с железом, соединялся с углеродом топлива, спекшаяся железная масса опускалась на дно горна и, взятая оттуда, освобождалась путем быстрой проковки от задержавшихся в ней шлаков. Ком извлекаемого из горна железа носил название крицы, а самый способ назывался сыродутным или кричным.

Впоследствии сыродутный способ был усовершенствован введением сначала ручного и затем механического дутья. Таким образом железо вырабатывалось до конца средних веков.

Стремление к более полной утилизации тепла повело к устройству закрытых горнов, а стремление к усилению тяги — к увеличению высоты трубы над горном.

Таким образом, горн постепенно начал принимать вид доменной печи. В самом процессе получения железа также начали возникать изменения: под влиянием высоких температур закрытого горна все чаще и чаще наблюдались случаи расплавления крицы, и на дне горна вместо кома железа получалась масса расплавленного чугуна.

Так постепенно сыродутный способ начал переходить в современный доменный.

Так как по мере увеличения температуры печей случаи расплавления крицы учащались, то начали пытаться отливать расплавленную крицу в простую форму и подвергать ее обработке под молотом. Эти попытки были неудачны: чугун и в холодном, и в нагретом состоянии разрушался под молотом.

Впоследствии были найдены способы переработки чугуна в железо, и доменный процесс производства чугуна получил широкое распространение.

2 Устройство доменной печи

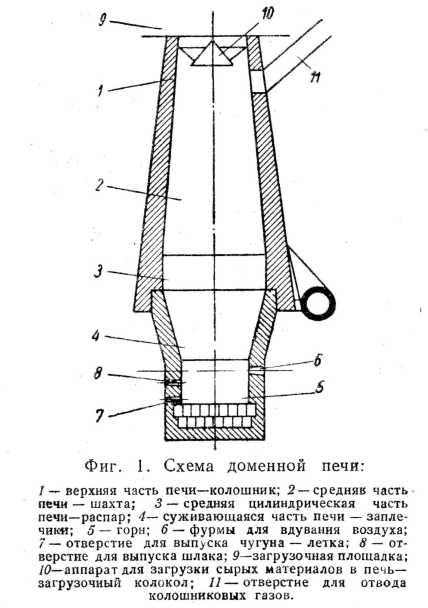

На рисунке 1 представлена схема устройства доменной печи. В шахте 2 печи происходит процесс восстановления железа, в распаре 3 и заплечиках 4 восстановленное железо и пустая порода расплавляются, в горне 5 происходит накопление чугуна и шлаков. Часть железа восстанавливается твердым углеродом в нижних зонах печи.

Рисунок 1 – Схема доменной печи

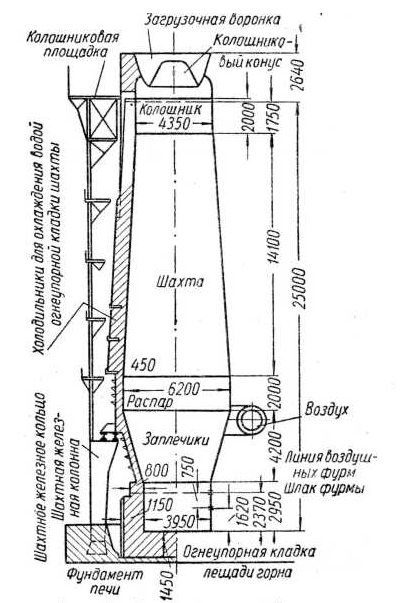

На рисунке 2 представлен несколько упрощенный вертикальный разрез доменной печи. Надписи на чертеже вполне объясняют его.

Различают полную и полезную высоту печи. Полной высотой печи называют расстояние от пода печи до верха кладки, полезной — расстояние от лещади (пода) до уровня засыпки.

Размер полезной высоты зависит от прочности применяемого горючего: чем прочнее горючее, тем больше может быть полезная высота печи. Рыхлое топливо под тяжестью вышележащих слоев шихты превращается в мелочь и вследствие этого оказывает большое сопротивление проходу газов; это обстоятельство заставляет при рыхлом топливе уменьшать высоту печи. Поэтому печи, работающие на коксе, всегда выше печей, работающих на древесном угле.

Основным размером доменной печи является полная высота. По полной высоте печи определяют диаметр распара; для печей, работающих на коксе, он обычно равен 0,25 высоты, По диаметру распара определяют диаметры колошника и горна.

Рисунок 2 – Разрез доменной печи

Если через D обозначим диаметр распара, через d — диаметр горна и через d, — диаметр колошника, то:

![]() (1)

(1)

![]()

(2)

Высота доменных печей, работающих на коксе, доходит в настоящее время до 35 м.

Футеровку доменной печи делают из огнеупорного кирпича. Кожух печи делают из котельного железа толщиной 15—20 мм. Шахта печи стоит на опорном кольце и опирается на колонны, другая часть — горн и заплечики опираются непосредственно на фундамент. Охлаждение нижней части шахты, горна и заплечиков производят при помощи холодильников с толстыми трубками, по которым циркулирует вода.

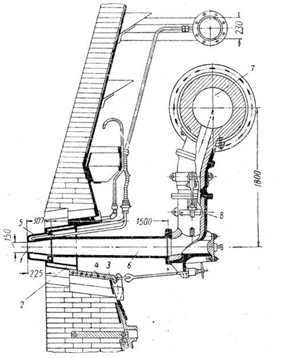

На рисунке 3 представлен (схематически) разрез горна и заплечиков. Лещадь (под) печи выложена из кирпичей, имеющих сужение кверху; это сужение имеет целью устранить возможность всплывания кирпичей в расплавленном чугуне; толщина кладки подины достигает 2,5 м.

Рисунок 3 – Разрез горна доменной печи

Летка для выпуска чугуна имеет обычно прямоугольное сечение шириной 200—250 мм и высотой 400—500 мм; летку забивают глиной, в которой при выпуске чугуна пробивают отверстие диаметром 50—60 мм.

Шахта опирается на колонны. Как горн, так и заплечики охлаждают, как было указано ранее, холодильниками.

На рисунке 4 представлено устройство фурменного прибора. Фурма 1 укреплена в бронзовой коробке 2. В чугунной коробке 3 залита спиральная трубка 4, по которой циркулирует охлаждающая вода. По трубке 5 охлаждающая вода подводится к фурме и бронзовой коробке; через сопло 6 воздух подводится к фурме; кольцевая труба 7 подводит воздух (труба выложена внутри огнеупорным материалом); чугунный рукав 8 подводит воздух к соплу; рукав имеет внутри огнеупорную футеровку.

Количество фурм в больших печах достигает 17, диаметр отверстия фурмы составляет 150—200 мм. Материалом для фурм служит обычно медь.

Схема современного устройства двойного колошникового затвора такова. Сырые материалы загружают в воронку, при опускании малого конуса они попадают на большой конус. Когда на большом конусе будет загружена вся руда или кокс, большой конус опускается и материалы загружаются в печь.

Материалы подаются на верх печи на колошниковую площадку по наклонному рельсовому пути в специальных опрокидывающихся вагончиках — скиповых тележках.

Для правильного распределения шихты по сечению печи малая воронка поворачивается после загрузки каждой скиповой тележки на 60°. Малый конус поднимается и закрывает воронку, большой конус опускается, и сырые материалы загружаются в печь; после этого большой конус поднимается и разобщает воронку с шахтой.

Рисунок 4 – Разрез через фурменное устройство

Большой конус привешен на цельной железной штанге, малый конус — на полой штанге, через которую проходит штанга большого конуса.

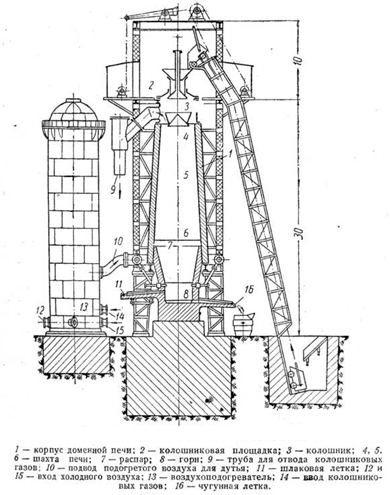

На рисунке 5 показано общее устройство доменной печи и воздухонагревателя — каупера для подогрева поступающего в печь воздуха.

Рисунок 5 – Общее устройство доменной печи