РМ и РИ. Проектирование фасонных резцов

.pdfМинистерство образования и науки РФ Федеральное государственное бюджетное образовательное

Учреждение высшего профессионального образования «Ярославский государственный технический университет» Кафедра «Компьютерно-интегрированная технология машиностроения»

Рекомендовано советом машиностроительного факультета

ПРОЕКТИРОВАНИЕ ФАСОННЫХ РЕЗЦОВ

Методические указания

Ярославль 2013

1

УДК 621.9.025

МУ 50-13. Проектирование фасонных резцов: методические указа-

ния / Сост. А.В. Оборин. – Ярославль : Изд-во ЯГТУ, 2013. – 28 с.

Рассмотрены этапы проектирования фасонных резцов, вопросы выполнения коррекционных расчетов профиля фасонного резца, примеры оформления чертежей фасонных резцов, державок и спецификаций.

Предназначены для студентов направления 151900 «Кон- структорско-технологическое обеспечение машиностроительных производств» дневной и заочной форм обучения.

Ил. 11. Табл. 15. Библиогр. 5.

Рецензенты: кафедра «Компьютерно-интегрированная технология машиностроения» Ярославского государственного технического университета; Ю.Д. Таршис, д-р техн. наук, профессор, заслуженный деятель науки.

© Ярославский государственный технический университет, 2013

2

ПРОЕКТИРОВАНИЕ ФАСОННЫХ РЕЗЦОВ

При выборе типа и проектирования фасонного резца учитываются все особенности формы детали, определяемые чертежом [1,

с. 5-13].

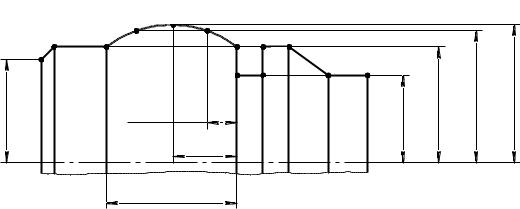

1 Расчет радиальных фасонных резцов с базовой точкой прямой базой крепления для наружной обработки

1.1 Исходные данные

Исходные данные для проектирования фасонных резцов находятся на эскизе детали [2, с. 55-61]: форма, размеры и материал обрабатываемой резцом детали, допуски на ее изготовление и шероховатость ее поверхности.

1.2 Составление расчетной схемы, содержащей узловые точки и определение их координат

1.2.1 Расстановка узловых точек на детали

На профиле детали расставляются узловые точки (точки, расположенные на пересечении различных участков профиля) и, при необходимости, дополнительные точки (на криволинейных участках). Производится нумерация точек, начиная с базовой узловой точки 1, имеющей наименьший радиус на детали и расположенной на высоте оси центров заготовки (рисунок 1).

4' 5 4

2 |

3'''' |

3''' |

3'' |

3' |

3 |

|

|

|

|

max |

|

|

1''' |

|

1'' |

1' |

1 |

|

|

||

|

|

|

|

|

|

|||||

2 |

|

l/4 |

|

|

|

|

min |

3 |

4 |

=r |

|

|

|

|

|

5 |

|||||

r |

|

|

|

|

|

|

=r |

r |

r |

r |

|

|

|

l/2 |

|

|

|

1 |

|

|

|

|

|

|

|

|

|

r |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

l

Рисунок 1 – Схема расположения узловых точек на профиле детали

3

1.2.2 Подготовка расчетных размеров детали для проектирования

По чертежным размерам детали d1, d2, … определяются соответствующие им расчетные размеры

r1 d1min  r2 d2 min

r2 d2 min  , …, (1)

, …, (1)

где d1min, d2min, … – минимальные диаметры детали в узловых точках учетом допусков d1, d1, … .

Например, размер на чертеже d1 = мм, минимальное зна-

чение d1min = 30 – 0,195 = 29,805 мм, допуск d1 = – 0,065 – (– 0,195) = = 0,13 мм, расчетный размер r1 29,805 2 0,25 0,13 14,935 мм.

2 0,25 0,13 14,935 мм.

Если на чертежном размере не указаны предельные отклонения, то они принимаются: для валов – h14, для отверстий – H14, для остальных – ±IT14/2. Значения допусков в зависимости от номинального размера приведены в таблице 1.

Таблица 1 – Значения допусков для 14 квалитета (мкм)

Интервалы |

До 3 |

Св. |

3 |

Св. |

6 |

Св. 10 |

Св. 18 |

Св. 30 |

Св. 50 |

|

размеров, мм |

|

до 6 |

|

до 10 |

|

до 18 |

до 30 |

до 50 |

до 80 |

|

|

6 |

6 |

8 |

|

9 |

|

11 |

13 |

16 |

19 |

|

7 |

10 |

12 |

|

15 |

|

18 |

21 |

25 |

30 |

|

8 |

14 |

18 |

|

22 |

|

27 |

33 |

39 |

46 |

|

9 |

25 |

30 |

|

36 |

|

43 |

52 |

62 |

74 |

Квалитет |

10 |

40 |

48 |

|

58 |

|

70 |

84 |

100 |

120 |

|

11 |

60 |

75 |

|

90 |

|

110 |

130 |

160 |

190 |

|

12 |

100 |

120 |

|

150 |

|

180 |

210 |

250 |

300 |

|

13 |

140 |

180 |

|

220 |

|

270 |

330 |

390 |

460 |

|

14 |

250 |

300 |

|

360 |

|

430 |

520 |

620 |

740 |

1.2.3 Определение координат дополнительных узловых точек

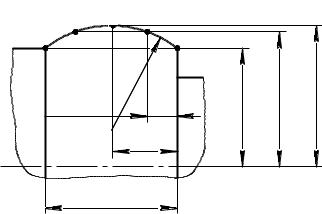

Определяются координаты дополнительных точек (рисунок 2) по формулам:

r4 r3 |

R2 a2 |

|

R2 b2 , |

r5 r3 R |

R2 b2 , |

(2) |

верхние знаки для выпуклой поверхности, нижние для вогнутой поверхности.

4

5 |

4 |

|

|

|

|

R |

3 |

|

|

|

|

|

|

|

a=l/4 |

|

3 |

4 |

5 |

|

|

r |

r |

r |

|

b=l/2 |

|

|

|

l |

|

|

|

|

Рисунок 2 – Схема определения координат дополнительных расчетных точек на криволинейном участке детали

1.3 Выбор конструкции резца

При выборе типа фасонного резца учитываются особенности формы детали, расположение фасонной поверхности, точность размеров, состояние технологической системы [3, с. 159].

Призматический, радиальный, с базовой точкой, прямой базой крепления фасонный резец применяется для обработки наружных фасонных поверхностей повышенной точности, жесткости и надежности крепления.

Призматический, радиальный, с базовой линией, прямой базой крепления фасонный резец применяется для обработки точных наружных конусов.

Круглый, радиальный, с базовой точкой, прямой базой крепления, кольцевой образующей фасонный резец применяется для обработки фасонных торцов и внутренних и наружных фасонных поверхностей.

1.4 Выбор инструментального материала

Выбирается с учетом вида и физико-механических свойств обрабатываемого материала, характера и условий обработки и др.

Для изготовления круглых цельных фасонных резцов рекомендуется применять быстрорежущие стали по ГОСТ 19265-73 [3, с. 162] марок: для обработки сталей – Р10К5Ф5, Р18, Р18М, Р9К10, Р18К5Ф2, Р9К5, Р6М5К5, Р6М5Ф3, Р6М3; для обработки чугунов и цветных металлов – Р18, Р6М5.

Для призматических составных резцов рекомендуется применять в качестве материала пластины быстрорежущие стали или твер-

5

дые сплавы по ГОСТ 3882-74 марок: для обработки сталей – Т15К6, Т14К8, Т5К10, ВК10-М, ТТ7К12; для обработки серых чугунов, цветных металлов и их сплавов – ВК6-М, ВК6, ВК8. Корпус резца изготавливается из стали 40Х ГОСТ 4543-71, твердость 40…45 HRCэ.

1.5 Выбор геометрических параметров режущей части

Принимаются в зависимости от вида инструментального материала, вида и физико-механических свойств обрабатываемого материала для базовой узловой точки 1 в рабочей плоскости (таблица 2) [3, с. 163].

Таблица 2 – Значения задних и передних углов фасонных резцов

Обрабатываемый |

|

Материал резца |

|

||

|

Б/р сталь |

Твердый сплав |

|||

материал |

|

||||

α1, ° |

|

γ1, ° |

α1, ° |

γ1, ° |

|

|

|

||||

Углеродистые и легиро- |

|

|

|

|

|

ванные стали с σВ, МПа: |

|

|

|

|

|

до 1100 |

8 |

|

15–20 |

6–8 |

0–10 |

свыше 1100 |

8 |

|

10–15 |

6–8 |

0–6 |

Высоколегированные |

|

|

|

|

|

стали |

– |

|

– |

6 |

20–24 |

Титановые сплавы |

– |

|

– |

11–12 |

0–(-5) |

Серый чугун: |

|

|

|

|

|

НВ < 220 |

6-8 |

|

6–12 |

6–8 |

10–15 |

НВ > 220 |

6 |

|

0–6 |

6–8 |

0–10 |

Медь, латунь |

до 14 |

|

15–25 |

10–15 |

10–20 |

Бронза |

6 |

|

10–20 |

8–10 |

5–10 |

Алюминиевые сплавы: |

|

|

|

|

|

НВ < 60 |

до 10 |

|

до 40 |

10 |

20–35 |

НВ > 60 |

10 |

|

до 25 |

8–10 |

10–20 |

Силумины |

10 |

|

10–18 |

8–10 |

8–15 |

1.6 Определение габаритных и конструктивных размеров фасонного резца для его крепления в державке

Выбор габаритных и конструктивных размеров резцов производится по таблицам 3 и 4 в зависимости от его типа, способа крепления и наибольшей глубины профиля детали, которая определяется по формуле

6

tmax rmax rmin , |

(3) |

где rmax и rmin - наибольший и наименьший радиусы профиля детали.

Таблица 3 – Размеры круглых фасонных резцов с отверстием под штифт

d 1 1

l1

1 45°

2 фаски

l2 |

|

l2 |

D

l

Lp

Фасонное |

|

|

изделие |

D1 |

d2 |

|

6 отв |

|

|

|

|

|

0 |

|

3 |

d |

|

r |

|

|

|

tmax k |

|

bmax |

|

Глубина про- |

|

|

|

|

|

|

Размеры резца, мм |

|

|

|

||||||

филя изделия |

D |

|

d(H8) |

|

d1 |

|

bmax |

|

k |

|

r |

|

D1 |

|

d2 |

|

|

|

|

|

|

|

|

|

|||||||||

tmax, мм |

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

До 6 |

50 |

|

13 |

|

20 |

|

9 |

|

3 |

|

1 |

|

28 |

|

5 |

|

" 8 |

60 |

|

16 |

|

25 |

|

11 |

|

3 |

|

2 |

|

34 |

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

" 11 |

75 |

|

22 |

|

34 |

|

15 |

|

4 |

|

2 |

|

42 |

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

" 14 |

90 |

|

22 |

|

34 |

|

18 |

|

4 |

|

2 |

|

45 |

|

6 |

|

" 18 |

100 |

|

27 |

|

40 |

|

23 |

|

5 |

|

2 |

|

52 |

|

8 |

|

" 25 |

125 |

|

27 |

|

40 |

|

30 |

|

5 |

|

3 |

|

55 |

|

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

l1 |

l2 |

р |

|

(0,25-0,5)L |

0,25l |

|

|

7

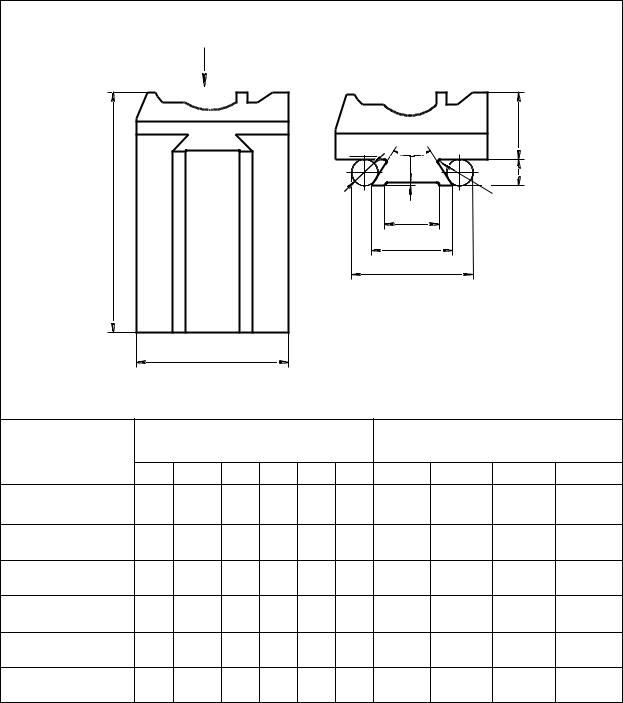

Таблица 4 – Размеры призматических фасонных резцов |

|

||||||||||

|

|

Б |

|

|

|

|

Б |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

B |

|

|

|

|

|

|

|

d |

60 |

|

|

|

|

|

|

|

|

|

|

|

0,5 |

|

r |

E |

|

|

|

|

|

|

|

|

|

|

|

|

|

H |

|

|

|

|

|

|

F |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

A |

|

|

|

|

|

|

|

|

|

|

|

M |

|

|

|

|

|

|

Lp |

|

|

|

|

|

|

|

|

|

Глубина про- |

|

Размеры резца, мм |

|

Размеры хвостовика в зави- |

|||||||

филя изделия |

|

|

симости от диам. ролика, мм |

||||||||

|

|

|

|

|

|

||||||

tmax, мм |

B |

H |

E |

A |

F |

r |

d |

M |

|

d |

M |

До 4 |

9 |

75 |

4 |

15 |

7 |

0,5 |

4 |

21,31 |

|

3 |

18,578 |

" 6 |

14 |

75 |

6 |

20 |

10 |

0,5 |

6 |

29,46 |

|

4 |

24,000 |

" 10 |

19 |

75 |

6 |

25 |

15 |

0,5 |

6 |

34,46 |

|

4 |

29,000 |

" 14 |

25 |

90 |

10 |

30 |

20 |

1,0 |

10 |

45,77 |

|

6 |

34,846 |

" 20 |

35 |

90 |

10 |

40 |

25 |

1,0 |

10 |

55,77 |

|

6 |

44,846 |

" 28 |

45 |

100 |

15 |

60 |

40 |

1,0 |

15 |

83,66 |

|

8 |

64,536 |

1.7 Коррекционный расчет профиля фасонного резца

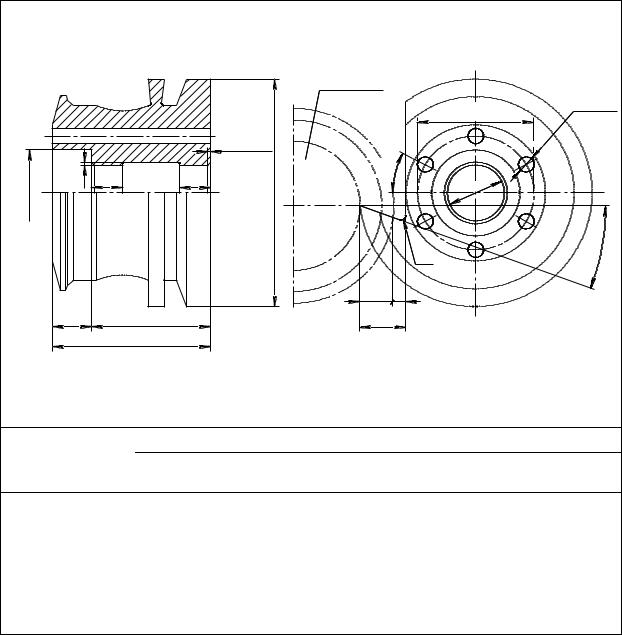

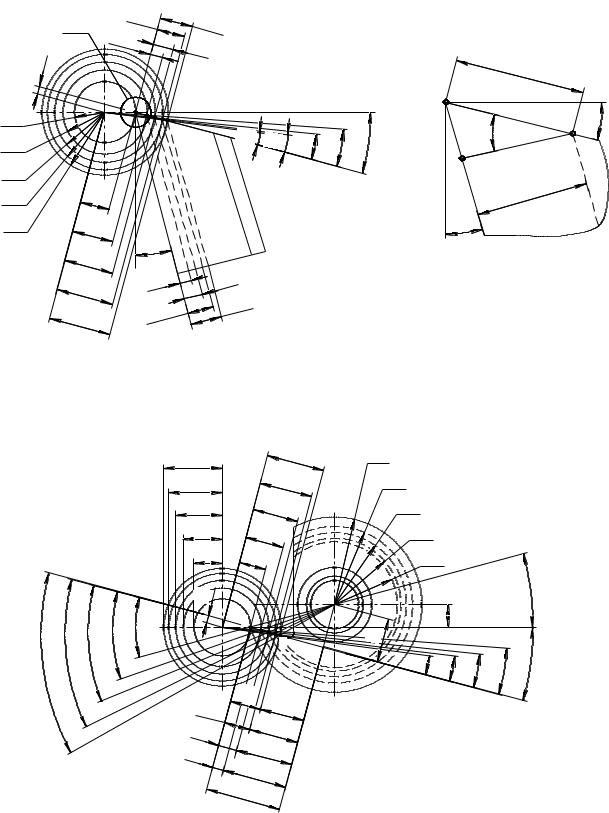

Строится расчетная схема в рабочей плоскости, показывающая связь исходных размеров γ1, α1, r1, r2, … и определяемых размеров Р2, Р3, … для призматических резцов (рисунок 3), R2, R3, … для круглых резцов (рисунок 4).

8

А

h |

u |

|

r1

r2

r3 |

|

r |

A |

4 |

1 |

r5 |

A |

|

2 |

|

A |

|

3 |

|

A |

|

4 |

|

A |

|

5 |

|

C |

|

4 |

C |

|

2 |

C |

|

3 |

1

5

1

P2

P4

C |

|

|

|

|

|

A |

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

C |

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

2 |

1 |

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

5 |

|

|

|

2 |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

P |

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

P3

P5

Рисунок 3 – Схема для коррекционного расчета призматического фасонного резца

3

4

5

2

r5 |

|

A |

|

5 |

|

r4 |

|

A |

|

4 |

|

r |

|

A |

3 |

|

3 |

r2 |

A |

|

|

|

2 |

|

r1 |

A |

|

|

1 |

h |

u |

|

|

|

|

|

|

1 |

|

|

|

1 |

|

|

|

|

5 |

|

C |

|

C |

5 |

B |

|

||

4 |

|

5 |

|

B |

|

C |

|

|

|

4 |

|

3 |

|

B |

C |

|

|

|

3 |

|

2 |

B |

|

|

|

|

|

2 |

|

|

B |

|

|

1 |

|

R1

R2

R3

R4

R5

|

|

h |

|

|

H |

|

|

|

|

|

5 |

|

3 |

2 |

|

|

|

|

|

|

|

4 |

|

|

1

1

Рисунок 4 – Схема для коррекционного расчета круглого фасонного резца

9

1.7.1 Определение расстояний узловых точек профиля фасонного резца от базовой узловой точки

1 Определяется расстояние проекции передней поверхности

резца на рабочую плоскость от оси заготовки |

|

A1 r1 cos 1 . |

(5) |

2 Определяется расстояние базовой узловой точки 1 в проекции передней поверхности резца на рабочую плоскость от оси заготовки

hи r1 sin 1 . |

|

(4) |

3 Определяются передние углы в узловых точках 2, 3, … |

|

|

sin 2 hи r2 , |

sin 3 hи r3 , … . |

(6) |

4 Определяется расстояния узловых точек 2, 3, … в проекции передней поверхности резца на рабочую плоскость от оси заготовки

A2 r2 cos 2 , |

A3 r3 cos 3 , … . |

(7) |

5 Определяется расстояния узловых точек в проекции передней поверхности резца на рабочую плоскость от базовой узловой точки 1

C2 A2 A1 , |

C3 A3 A1 , … . |

(8) |

1.7.2Определение исполнительных размеров круглого

ипризматического резца

1Определяется угол искажения профиля фасонного резца в базовой узловой точке 1

1 1 1 . |

(9) |

2 Определяется высота установки резца (для круглых резцов) |

|

h R1 sin 1 , |

(10) |

где R1 – радиус базовой узловой точки 1 на резце принимается как половина диаметра D (см. таблицу 3).

3 Определяется расстояние проекции передней поверхности резца на рабочую плоскость от оси резца (для круглых резцов)

H R1 sin 1 . |

(11) |

4 Определяется расстояние базовой узловой точки 1 в проекции передней поверхности резца на рабочую плоскость от оси резца (для круглого резца)

B1 R1 cos 1 . |

(12) |

10