Билет №15

1. Поршневые насосы (15 б.).

Насосы – машины для перемещения жидкостей и газов.

Работающий насос превращает механическую энергию двигателя в энергию перемещаемой жидкости, увеличивая её давление.

Классификация насосов:

объёмные – работают за счёт вытеснения жидкости из замкнутого пространства насоса телами, движущимися возвратно-поступательно или вращательно;

лопастные или центробежные – за счёт центробежной силы при вращении лопастных колёс;

вихревые – за счёт образования и разрушения вихрей при вращении рабочего колеса;

струйные – за счёт движения струи воздуха, пара или воды.

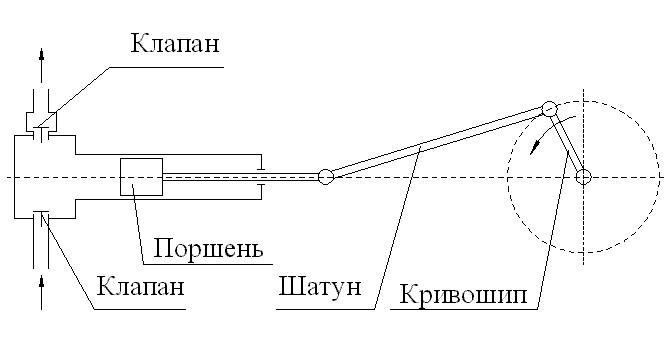

Рисунок 1 – Поршневой насос

За один оборот кривошипа происходит одно всасывание и одно нагнетание. Недостатком таких насосов является сильная пульсация жидкости, поэтому применяют насосы двойного или тройного действия (с двумя или тремя клапанными коробками соответственно).

Производительность поршневого насоса простого действия:

V=Flnη, где F – площадь поршня; l – ход поршня; n – число оборотов кривошипа, η – КПД.

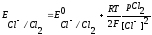

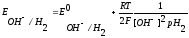

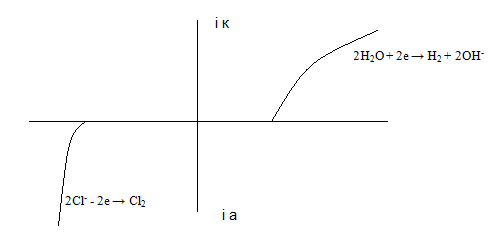

2. Суммарная и электродные реакции при получении хлора и щелочи (20 б.).

2NaCl + 2H2O = Cl2 + H2 + 2NaOH

(+) 2Cl- - 2e → Cl2

(-) 2H2O + 2e → H2 + 2OH-

2Cl- + 2H2O ± 2e = Cl2 + H2 + 2OH-

3. Технология конверсии оксида углерода (II) водяным паром (25 б.).

Проводится после конверсии природного газа по реакции:

CO+H2O=CO2+H2+41,03 кДж/моль

До остаточного содержания СО 0,2 – 0,5%об. Главная цель процесса конверсии – максимально полное получение целевого продукта ВОДОРОДА, т.к. СО является балластом и накапливается в синтез-газе, удаляясь при продувке вместе с водородом. Конверсия СО водяным паром позволяет на 25% увеличить количество получаемого водорода. Кроме того, СО является контактным ядом для катализаторов синтеза аммиака. Как показывает практика, снижение концентрации СО на 0,1% уменьшает количество продувочных газов на 10% и увеличивает производительность по аммиаку примерно на 1%.

Состав технологического газа, определяется равновесием параллельно протекающих независимых реакций. Выбор окислителей и соотношение (Н2О+СО2):СН4 в исходной смеси, влияющей на равновесие реакции, определяется требованиями к составу технологического газа. Конверсии СО является обратимой и экзотермической реакцией и протекает более полнее при снижении температуры, давление не оказывает влияние на степень конверсии.

Степень конверсии можно увеличить путем увеличения содержания пара в реакционной среде или удалением образующегося СО2 из конвертированного газа.

Процесс конверсии протекает только в присутствии катализатора, в современных схемах конверсию СО водяным паром осуществляют в 2 стадии. При давлении 2 – 3МПа.

С температурой 400 0С конвертированный газ из котла-утилизатора (II ступень конверсии) направляется на конверсию оксида углерода (СО).

В первой стадии (высокотемпературная) на железохромовом катализаторе СТК (Fe-Cr), содержание Fe3O4 около 90%

РФ: СТК -1 -5, СТК – 1 -7, СТК – 2М – 9, 482, 481 – 10

CCI: С-12-1

ICI: 15-4

Ядами для катализаторов являются непредельные углеводороды, сульфидные соединения, соединения кремния и фосфора. На активность катализатора оказывает влияние температурный режим процесса. При температуре свыше 530 оС возможно спекание катализатора. Конвертируется значительная часть СО и температура повышается от 320–380 на входе до 400–450 0С на выходе. Выходящая из реактора смесь при температуре 450 оС содержит примерно 3,6% об СО. В паровом котле смесь охлаждается до 225 оС и подается на вторую ступень конверсии.

Вторую стадию (низкотемпературная) осуществляют на медь содержащем катализаторе НТК (Cu) при температуре 240 – 275 0С.

РФ: НТК – 4, НТК – 8, КСО – С

CCI: С-18-14

ICI: 52-3

Остаточное содержание СО после второй ступени 0,2 – 0,55%об. Выходящий из конвектора газ имеет следующий состав (%об): Н2 – 61,7; СО – 0,5; СО2 – 17,4; N2 и другие – 20,1; СН4 – 0,3.

Ядами для НТК являются соединения серы, хлора, фтора, мышьяка.

НТК – относительно новый процесс, который требует применения чистого газа или пара. Главным преимуществом НТК является уменьшение содержания СО.

После второй ступени конверсии СО газ последовательно проходит ряд аппаратов (кипятильник, подогреватель, холодильник) с целью охлаждения до 35 – 45 оС, необходимой для проведения очистки от СО2.

Для увеличения выхода аммиака и увеличения эффективности процесса очистки рекомендуется на стадии охлаждения газа после НТК включать в схему установку селективного окисления СО.

Суть процесса: СО, оставшийся после НТК, селективно окисляется на специальном катализаторе, содержащем металлы платиновой группы. При необходимости селективную очистку от СО осуществляют до остаточного содержания СО 0,02%об. Применение селективной очистки увеличивает срок службы катализаторов синтеза аммиака, темепратура процесса 60 – 150 оС.

В технологических схемах применяется 2 вида аппаратов:

- коаксиальные

- радиальные

К технологической схеме (в тетрадях по осн.напр.ХТНВ):

Газ, поступающий на конверсию, имеет состав: 57% Н2, 22–23% N2, 12–12,5% СО, 7,5–8%СО2, 0,25% Ar, 0,35% СН4. Наибольшее донасыщение газа паром при необходимости осуществляется в увлажнителе 1 за счет впрыска в газ конденсата. Количеством подаваемого конденсата регулируют также температуру на входе в конвертор. В конверторе первой ступени 2 происходит конверсия СО на (Fe-Cr), По мере прохождения катализатора температура повышается до 400–450 0С. Из конвертора газ поступает в котел-утилизатор 3, в котором его теплоту используют для получения пара. Далее газ поступает в теплообменник 4, где осуществляется нагрев газа поступающего на метанирование. Здесь газ охлаждается до температуры 210–220 0С и направляется на конверсию второй ступени 5.