ЛК_выбор_контроль_12

.doc

Нормирование требований к качеству продукции

Как следует из стандартов, устанавливающих процедуры выборочного контроля, необходимым условием осуществления планирования выборочного контроля качества продукции является установление в договоре (контракте) на поставку продукции, нормативной или технической документации значений показателей качества, позволяющих разделить контролируемые партии продукции на две категории: соответствующие требованиям к их качеству к несоответствующие. Поэтому прежде чем рассматривать вопросы планирования выборочного контроля, приведем определение основных терминов, используемых при установлении требований к качеству продукции.

Несоответствие - невыполнение установленного требования, т.е. отклонение показателя качества, приводящее к невыполнению продукцией, процессом или услугой установленного требования. Несоответствия принято разделять на значительные несоответствия класса А, как наиболее важные, и класса В – менее значительные.

К особой категории несоответствий относят критические несоответствия, которые приводят к опасным последствиям или снижают потребительские свойства изделий и их безопасное использование. В случае возможности наличия критических несоответствий необходимо применять сплошной контроль.

Несоответствующая единица продукции - единица продукции или услуга, содержащая, по крайней мере, одно несоответствие. Если в каждом изделии при контроле может быть зарегистрировано только одно несоответствие единственного вида, то различия между числом несоответствий и числом несоответствующих единиц продукции не существует. Отметим, что определение «несоответствие», особенно «малозначительное несоответствие» , не обязательно означает, что единица продукции не может быть использована по своему назначению.

Дефект - невыполнение предполагаемого потребительского требования, т.е. отклонение показателя качества, приводящее к тому, что продукция, процесс или услуга не удовлетворяют предполагаемым потребительским требованиям.

Дефектная единица продукции — единица продукции, имеющая хотя бы один дефект. Дефектная единица продукции не может быть использована по своему назначению.

Различие между терминами «дефект» и «несоответствие» является важным, так как имеет подтекст юридического характера, особенно связанный с вопросами ответственности за качество продукции. Поэтому термин «дефект», определяющий юридические отношения изготовителя (поставщика ) и потребителя, следует использовать чрезвычайно осторожно.

Уровень несоответствий в партии продукции – показатель качества партии продукции, выраженный либо в виде процента несоответствующих единиц продукции в партии, либо в виде числа несоответствий на сто единиц продукции в партии. Допускается применение уровня несоответствий в виде доли несоответствующих единиц продукции и в виде числа несоответствий на единицу продукции.

Процент несоответствующих единиц продукции - отношение числа несоответствующих единиц продукции к общему числу единиц продукции, умноженное на 100.

Число несоответствий на 100 единиц продукции - отношение числа несоответствий к общему числу единиц продукции, умноженное на 100 (в любой единице продукции возможно одно или несколько несоответствий).

При контроле по количественному признаку, кроме уровня несоответствий, по каждому контролируемому показателю качества задается также требование к среднему значению каждого контролируемого показателя качества. Причем считается, что изделие обладает несоответствием по контролируемому показателю качества, если измеренное значение показателя качества оказывается меньше установленного нижнего предельного значения или больше верхнего предельного значения, т.е. выходит за пределы хотя бы одного из указанных предельных значений.

Нормативный уровень несоответствий NQL – граничное значение уровня несоответствий в партии, определяющее критерий ее качества.

Партия продукции признается пригодной к поставке, а также к использованию по назначению потребителем, если фактический уровень несоответствий в партии не превышает установленного нормативного значения NQL, если же фактический уровень несоответствий, наоборот, превышает NQL, то партия продукции считается некачественной и не должна поставляться потребителю.

Устанавливая нормативный уровень несоответствий, поставщик тем самым заявляет о выполнении всех экономически целесообразных и технически возможных мер по обеспечению качества продукции и гарантирует качество партий продукции не хуже, чем он в одностороннем порядке или по согласованию с потребителем указал в документации.

Групповой показатель качества продукции - показатель, характеризующий качество совокупности продукции.

Важно отметить, что нормативное значение группового показателя качества продукции NQL не определяет уровень несоответствий в отдельных партиях продукции и поэтому не гарантирует выполнение требований к качеству продукции в каждой отдельной партии, но гарантирует их выполнение в среднем для последовательности партий.

Приемлемый уровень качества (AQL) - максимальный уровень несоответствий в партии продукции, который для целей приемки продукции рассматривается как удовлетворительный (раньше употреблялся термин приемочный уровень дефектности).

При выборочном контроле на основе AQL большинство предъявленных партий будет принято, если уровень несоответствий в этих партиях не превышает заданное значение AQL.

AQL является параметром схемы выборочного контроля и служит границей между приемлемым и неприемлемым значениями среднего уровня процесса. Под последним понимается средний уровень качества поставляемой на контроль серии партий продукции. Подчеркнем, что среднее процесса относится к тому, что реально изготовлено независимо от проводимого контроля. Чтобы не допустить излишних отклонений контролируемых партий, средний уровень процесса должен быть не более AQL.

Заметим, что AQL не определяет уровень несоответствий в отдельных партиях и поэтому не гарантирует выполнение требований потребителей в каждой отдельной партии, но гарантирует их выполнение в среднем для последовательности партий.

Предельное качество (LQ) - минимальный уровень несоответствий, который для целей приемки продукции рассматривается как неудовлетворительный (раньше употреблялся термин браковочный уровень дефектности).

При выборочном контроле на основе LQ обеспечивается низкая вероятность приемки отдельной партии продукции с уровнем несоответствий, равным или превышающим значение LQ.

Предельное качество фактически соответствует нежелательному качеству, поэтому для гарантированной приемки партии уровень несоответствий должен быть значительно ниже LQ.

Приёмочный уровень дефектности

Одним из важнейших понятий статистического приёмочного контроля является так называемый приёмочный уровень дефектности (приемлемый уровень качества) AQL — максимально допустимая доля брака в партиях, поступающих на контроль. При этом партии, в которых уровень дефектности не превышает AQL, считаются хорошими, т. е. отвечающими требованиями НТД. Статистический приёмочный контроль организуется таким образом, чтобы гарантировать изготовителю приёмку хороших партий.

Следовательно, если такие партии принимаются, вместе с ними принимаются и содержащиеся в них дефектные изделия.

Таким образом, одна из задач статистического приёмочного контроля заключается в том, чтобы обеспечить приёмку партий, в которых уровень дефектности продукции не превышает значение AQL.

Как уже отмечалось, в условиях выборочных проверок возможны ошибочные решения, связанные с напрасным забракованием хороших партий. Поскольку эти ошибки неизбежны и могут быть исключены только при сплошном контроле, их, по возможности, стараются сделать редкими.

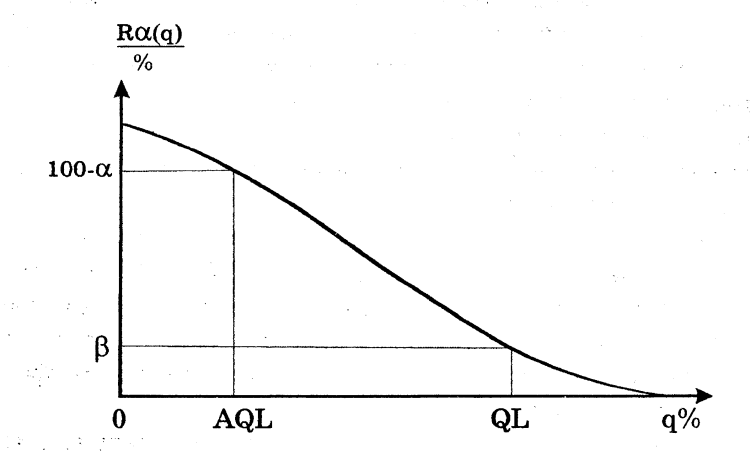

Для этого в статистическом приёмочном контроле вводится понятие риска изготовителя α, который представляет собой максимальную долю забракования партий с уровнем дефектности, не превышающим AQL. Риск изготовителя и планируется (обычно не выше 10%) и учитывается при разработке плана контроля, т. е. назначении выборок и решающих правил. С другой стороны, потребитель продукции хочет гарантировать себя от получения партий с повышенным по сравнению с AQL уровнем дефектности. Для этого он устанавливает браковочный уровень дефектности QL — такой, при котором партии должны гарантированно браковаться. Гарантом при этом выступает риск потребителя β, который представляет максимальную долю ошибочно принимаемых по результатам выборочной оценки партий с уровнем дефектности не меньше QL. Браковочный уровень дефектности и риск потребителя также учитываются при разработке плана контроля.

Таким образом, например, если изготовитель и потребитель продукции установили согласованные требования AQL = 0,4 %, α = 10 %, QL = 1,5 % и β = 5 %, то это означает:

партии с уровнем дефектности не выше 0,4 % признаются хорошими и подлежат приёмке вместе с содержащимися в них дефектными изделиями, объём которых не превышает 0,4 % от партии продукции;

процедура выборочного контроля должна обеспечить приёмку партий с уровнем дефектности не выше AQL, при этом ошибочно может быть забраковано не более 10 % таких партий;

процедура выборочного контроля должна обеспечить забракование партий с уровнем дефектности не меньше 1,5 %, при этом ошибочно может быть принято не более 5 % таких партий.

Риски изготовителя и потребителя могут быть установлены и в меньшем размере — все зависит от характера продукции и последствий от ошибочных решений. Однако следует иметь в виду, что чем меньше риски, тем более трудоёмок контроль, а в предельном случае, т. е. при а = b = 0, он превращается в сплошной.

Теперь следует рассмотреть вопрос, как будет обстоять дело с партиями, уровень дефектности которых выше браковочного уровня. Эти партии не отвечают требованиям НТД и потому они должны быть забракованы. Однако статистический контроль таких гарантий не даёт. В то же время необходимо иметь в виду следующее.

Для того, чтобы статистический контроль качества продукции, организуемый изготовителем, был экономичным, он должен способствовать разработке такой технологии и организации производства, при строгом соблюдении которых средняя доля брака (а он в массовом производстве неизбежен) была меньше AQL. Только в этом случае при всех возможных случайных колебаниях уровня дефектности в конкретных партиях она не превысит AQL и тем самым будет обеспечена гарантированная приёмка хороших партий. В противном случае значительная часть партий будет браковаться, и изготовитель будет вынужден для обеспечения требуемого AQL обратиться к разбраковке, т. е. вопрос обеспечения качества решается автоматически. Если же производство, будучи в налаженном состоянии, обеспечивает необходимое значение AQL, то партий с AQL < q < QL практически не встретится. Дело заключается в том, что в случае разладки производства уровень брака в партиях на несколько процентов возрастёт и станет выше QL. А такие партии, как это уже было отмечено, бракуются.

Таким образом, организуя статистический контроль, мы всегда уверены в том, что потребитель получит партии продукции, в которых доля брака будет значительно меньше AQL.

Для того, чтобы статистический приёмочный контроль эффективно выполнял поставленную задачу, необходимо обосновать план контроля, т. е. объём выборок и решающие правила, в соответствии с которыми принимаются решения и о приёмке, и браковке партий. Эти объёмы выборок и решающие правила, как уже отмечалось, рассчитываются по законам теории вероятностей и математической статистики, при этом в качестве начальных условий используются предварительно установленные соглашением между изготовителем и потребителем конкретные значения AQL, α, QL, β.

Иначе говоря, надо так подобрать объёмы выборок и установить правила принятия решений, чтобы выполнялись главные условия — риск забракования хороших партий не превысил α, а риск приёмки плохих партий не превысил β. Для решения данной задачи следует воспользоваться определенными математическими зависимостями, хорошо изученными в теории вероятностей.

Однако на практике выбор плана контроля организационно осуществляется иначе.

В нашей стране, как и в других промышленно-развитых странах мира, разработаны специальные нормативно-методические документы, в которых представлены планы контроля, характеризующиеся разнообразными объёмами выборок и решающими правилами. В реальной ситуации разработчику плана контроля остаётся лишь выбрать из представленного набора наиболее предпочтительный. Это делается с помощью оперативной характеристики.

План и оперативная характеристика

Основным инструментом выборочного контроля является его план, включающий:

- объем контролируемой партии продукции;

- правила и порядок формирования выборок определенных объемов;

-

указания о виде контроля (по количественным или альтернативным признакам);

-

правила обработки данных контроля и принятия решений по результатам контроля выборок о соответствии или несоответствии контролируемой партии продукции установленным требованиям;

-

числовые характеристики условий приемки контролируемой партии, например, максимально допустимое число несоответствующих изделий или несоответствий (приемочное число) в выборке либо граничные значения (приемочные границы) для выборочного среднего значения контролируемого параметра или другой выборочной характеристики.

По существу, план выборочного контроля эквивалентен проверке статистической гипотезы относительно параметров контролируемой партии продукции:

-Н0- контролируемая партия отвечает установленным требованиям;

-Н1 - контролируемая партия не отвечает установленным требованиям.

В зависимости от количества выборок, взятых в процессе контроля, различают простые (одноступенчатые), двухступенчатые, многоступенчатые и последовательные планы контроля.

Совокупность планов выборочного контроля различной степени жесткости (например, усиленные, нормальные, ослабленные планы) и правил перехода с одного плана на другой, основанных на использовании дополнительной информации, например, результатов контроля предыдущих партий, образует схему выборочного контроля.

Для оценки свойств планов и схем выборочного контроля и сравнения между собой различных планов и схем используется оперативная характеристика, которая представляет собой зависимость вероятности приемки контролируемой партии продукции от величины параметра, характеризующую качество этой партии продукции. Оперативная характеристика может быть выражена уравнением, графиком, таблицей.

Наиболее наглядной формой оперативной характеристики является графическая. Очевидно, что каждому плану или схеме выборочного контроля присуща своя оперативная характеристика.

План выборочного контроля характеризуется рисками потребителя, поставщика или соответствующими уровнями доверия, а схема выборочного контроля - средними по схеме рисками потребителя и поставщика.

При выборочном контроле риски поставщика и потребителя неизбежны. Всегда желательно выбирать такой план выборочного контроля, при котором эти риски были бы минимальны. Однако одновременное уменьшение обоих рисков можно достичь только за счет увеличения объема выборки, что ведет к росту трудоемкости контроля. В случае, когда объем выборки равен объему контролируемой партии продукции, т.е. при сплошном контроле риски а и β могут быть сведены к нулю.

Такая идеальная оперативная характеристика, когда принимаются все партии с уровнем несоответствий q<NQL и бракуются все партии с уровнем несоответствий q>NQL, может соответствовать только плану сплошного контроля и то при условии, что в ходе сплошного контроля обнаруживаются все несоответствующие единицы продукции. Однако на практике ни выборочный, ни сплошной контроль не могут гарантировать, что будет обнаружено каждое несоответствующее изделие.

Со статистической точки зрения план контроля полностью определяется его оперативной характеристикой.

Оперативная характеристика

Оперативная характеристика Pa(q) представляет собой теоретическую зависимость средней доли принимаемых партий от уровня дефектности продукции в партиях. Она рассчитывается по законам теории вероятностей.

Если уровень дефектности в партиях, поступающих на контроль, равен нулю, то указанные партии неизбежно принимаются, т. е. P(q) = 100%; если вся партия состоит из дефектных изделий (q = 100 %), то приемка её невозможна, т. е. Р(100) = 0; партии с q = AQL, как договорились, принимаются с вероятностью не ниже P =100 — а; при q = QL Pa = β.

Д ля

каждого представленного в нормативном

документе плана контроля в графическом

или табличном виде приведена его

оперативная характеристика. Следовательно,

в конкретной ситуации можно всегда

выбрать оперативную характеристику,

обеспечивающую при заданных AQL

и QL

установленные риски изготовителя и

потребителя, а по ней установить

соответствующий ей единственный план

статистического приемочного контроля.

ля

каждого представленного в нормативном

документе плана контроля в графическом

или табличном виде приведена его

оперативная характеристика. Следовательно,

в конкретной ситуации можно всегда

выбрать оперативную характеристику,

обеспечивающую при заданных AQL

и QL

установленные риски изготовителя и

потребителя, а по ней установить

соответствующий ей единственный план

статистического приемочного контроля.

В РФ выбор плана контроля осуществляется в соответствии государственными стандартами.

Стандарт может применяться для установления плана контроля всех видов продукции производственно-технического назначения, в том числе готовой продукции, полуфабрикатов, комплектующих изделий и материалов.

В стандарте предусмотрены одноступенчатые, двухступенчатые и последовательные планы контроля.

При одноступенчатом контроле для определения соответствия партии требованиям НТД отбирается случайным образом выборка объемом n каждое изделие выборки подвергается проверке, в результате которой устанавливают дефектные изделия. Найденное число дефектных единиц в выборке z сравнивается с приемочным числом Ас: если z не превышает Ас, партия принимается, в противном случае она бракуется.

При двухступенчатом контроле сначала отбирается выборка объемом n1, указанным для первой ступени контроля. Обнаруженное в выборке число дефектных единиц z1 сравнивается с приемочным числом Ac1 и браковочным числом Re1 указанным для первой ступени. Если z1 не превышает Ас1 то партия принимается; при z1>Re1 партия бракуется. В случае Ac1 < z1 < Re1 из партии извлекается вторая выборка, объем которой равен объему первой выборки. В заключении суммарное число дефектных единиц в первой и второй выборках сравнивается с приемочным числом Ас2 для второй ступени: если z1 + z2 не превышает Ас2, то партия принимается; при z1 + z2 > Ас2 она бракуется.

Ещё большими преимуществами обладает последовательный контроль — он позволяет снизить объём контроля почти в два раза.

Заключение

Выборочный контроль качества позволяет получить достаточно точную характеристику качества продукции в случаях, когда технологический процесс хорошо отлажен и обеспечивает выпуск однородной продукции. Это состояние иначе называют «статистически стабильный» или «управляемый» процесс. Такое состояние можно обнаружить и отслеживать посредством ведения контрольных карт. На основе их, можно рассчитать индексы возможностей процессов, которые связывают с ожидаемым уровнем несоответствий. Таким образом, можно судить о качестве производимой продукции без использования выборочного контроля. Однако, этот подход применим в условиях большого доверия между производителем и потребителем. Если такие отношения не налажены, то качество входящих полуфабрикатов вынужденно проверяют посредством входного контроля, выборочного, а в некоторых случаях – сплошного.

Литература

Жулинский, Сергей Федорович. Статистические методы в современном менеджменте качества/ С. Ф. Жулинский, Е. С. Новиков, В. Я. Поспелов / С. Ф. Жулинский, Е. С. Новиков, В. Я. Поспелов. — М. : Новое тысячелетие, 2001. — 208 с.

Шторм, Регина. Теория вероятностей. Математическая статистика. Статистический контроль качества: пер. с нем. / Р. Шторм. — М. : Мир, 1970. — 368 с.

Управление качеством: учебное пособие для вузов : в 2 т. / С. А. Гладышев [и др.]. — Старый Оскол: ТНТ, 2005. Т. 1. — 2005. — 368 с.

Ю.В. Васильков, Н. Иняц статистические методы в управлении предприятием: доступно всем. – М.: РИА «Стандарты и качество», 2008. – 280 с.

Дружинин В.Г. Методы оценки и прогнозирования качества. – М.: Радио и связь, 1982. – 160 с.

Гнеденко Борис Владимирович Математика и контроль качества продукции. Изд. 2-е, испр. – М.: Издательство ЛКИ, . – 64 с.

Модульная программа для менеджеров. Модуль 5, Управление производительностью и качеством: 17-модульная программа для менеджеров «Управление развитием организации». — М. : Инфра-М, 1999. — 312 с.