- •Министерство образования и науки российской федерации

- •«Национальный исследовательский томский политехнический университет»

- •Отчет по уирсу

- •1 Обзор литературы

- •1.1 Получение металлических пленок и покрытий методами cvd и pvd

- •1.2 Влияние условий осаждения на структуру, электрические и магнитные свойства пленок Co

- •1.3 Влияние условий осаждения на структуру и магнитные свойства пленок системы Co-Pt

- •2 Материалы и методика эксперимента

- •2.1 Материалы исследования

- •2.2 Методика эксперимента

- •3 Результаты исследований

- •3.4 Магнитные и электрические свойства пленок Co

- •4 Обсуждение результатов

3 Результаты исследований

Рентгеноструктурные исследования пленок кобальта

Для получения пленок с требуемыми эксплуатационными характеристиками необходимо знать зависимость их структуры и фазового состава от условий осаждения. Одним из современных методов определения химического и фазового состава кристаллических тел является метод рентгеноструктурного анализа (РСА). В данном разделе представлены результаты РСА-исследований влияния температуры подложки и температуры испарителя на структурные параметры тонких пленок Co, полученных методом химического осаждения из газовой фазы.

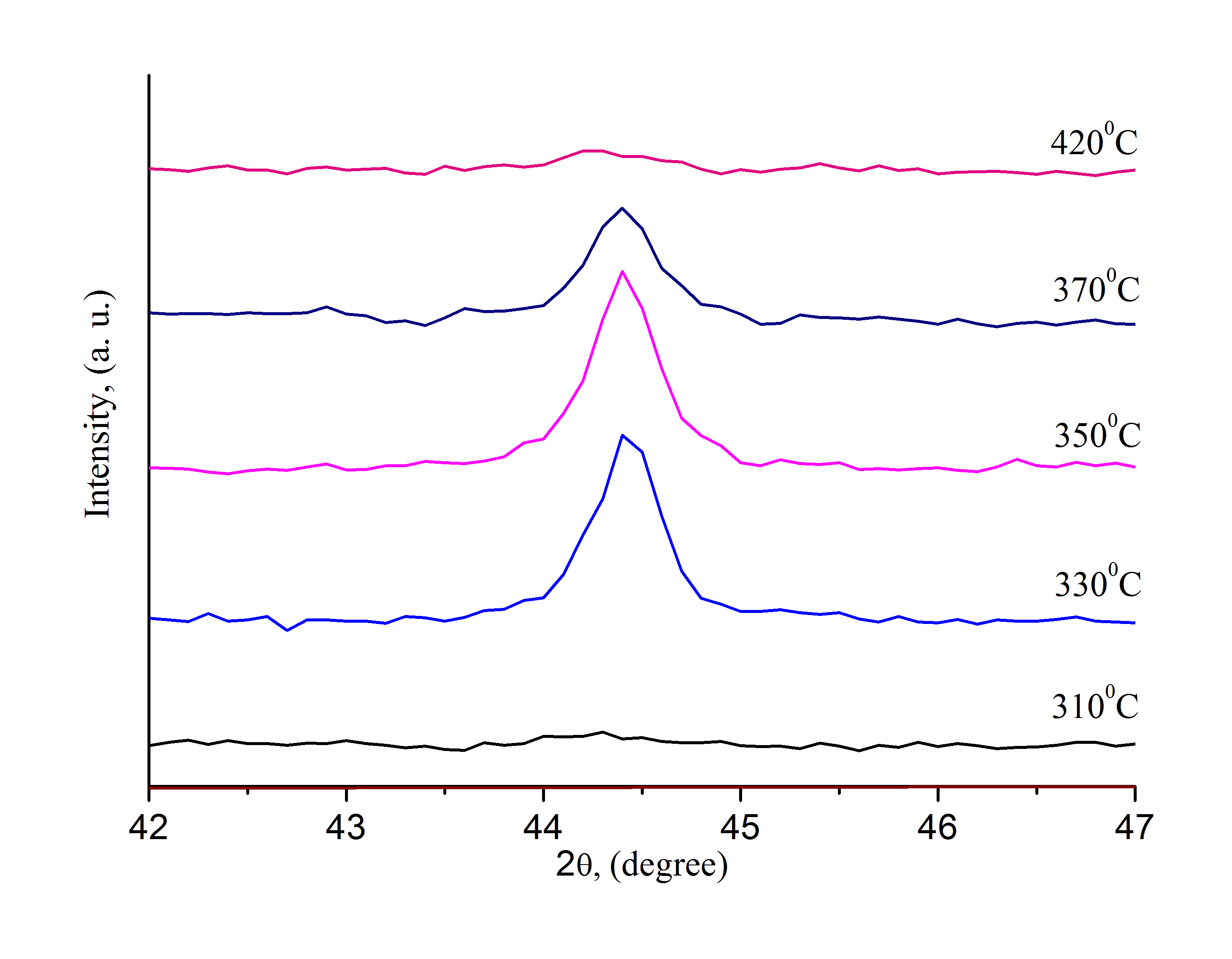

Согласно данным РСА образцы пленок Co, осажденные при температуре испарителя Тисп= 1200С и при различных температурах подложки, характеризуются лишь одним дифракционным пиком, расположенным между 2Ө = 44,2 – 44,7○(Рисунок 9, а).

а

б

Рисунок 9 – Дифрактограммы образцов пленок Co, осажденных при различных температурах подложки и при Тисп = 120 (а) и 1300С (б)

Асимметричное уширение данного пика можно рассматривать как суперпозицию отдельных отражений, соответствующих α-Co и β-Co. Детальный анализ дифракционной картины показывает, что данный дифракционный пик включает в себя отражение от β-Co (111), имеющего ГЦК – решётку, на угле 2Ө = 44,3○, а также отражение от α-Co (002), характеризующегося ГПУ-решёткой, на угле 2Ө = 44,6○. Исходя из этого, трудно однозначно определить фазовый состав изучаемых пленок Co.

Как видно из рисунка 9,а, интенсивность дифракционного пика на угле 2Ө = 44.2 – 44.7зависит от температуры подложки. Пленки Co, осажденные при Тподл = 3100С, характеризуются отсутствием отражения от фазы Co. Данный пик появляется лишь при повышении температуры подложки до Тподл= 3300С. При последующем увеличении температуры осаждения он становится более интенсивным и достигает максимума при Тподл= 3500С. Однако дальнейший рост температуры способствует уменьшению интенсивности отражения вплоть до его потери при Тподл= 4200С.

Повышение температуры испарителя до Тисп= 1300С приводит к некоторым изменениям кристаллической текстуры пленок Co (Рисунок 9, б). Дифракционная картина для образцов Co, осажденных при температурах Тподл= 300 – 3400С, содержит дополнительные пики α-Co (100) (2Ө = 41.7○), α-Co (101) (2Ө = 47.6○) и β-Co (200) (2Ө = 51.7○). Интенсивность данных дифракционных пиков также определяется температурой подложки. С увеличением Тподлот 300 до 3200С интенсивность пиков повышается. Однако дальнейший рост температуры подложки до Тподл= 330 и 3400С приводит к постепенному их ослаблению. Стоит отметить, что пленки Co, полученные при температуре подложки Тподл= 3200С, характеризуются наиболее ярко выраженной текстурой (максимальная высота дифракционных пиков), что говорит о высокой степени структурной упорядоченности данных пленок.

Анализ рисунка 9 показывает, что повышение температуры испарителя от 120 до 1300С приводит к существенному изменению дифракционной картины пленок Со. Результаты детального исследования влияния температуры испарителя на структуру металлических пленок, осажденных при температуре подложки Тподл = 3300С, представлены на рисунке 10.

Рисунок 10 – Дифрактограмма образцов пленок Co, осажденных при различных температурах испарителя и при Тподл = 3300С

Установлено, что пленки Co, полученные в интервале температур испарителя от Тисп = 120 до 1400С, характеризуются только одним пиком, соответствующим -Co (002) и β-Co (111). Причём интенсивность данного пика повышается с ростом температуры испарителя. Увеличение температуры до Тисп = 1450С способствует возникновению дополнительных отражений α-Co (100), α-Co (101) и β-Co (200), интенсивность которых достигает максимума при температуре испарителя Тисп = 1500С. Однако дальнейший рост температуры испарителя до Тисп = 1550С приводит к исчезновению дополнительных пиков, а также резкому уменьшению интенсивности отражения от основного пика, соответствующего -Co (002) и β-Co (111).

Размеры областей когерентного рассеяния (ОКР) и микронапряжения в исследованных пленках Co представлены в таблице 2. Из таблицы видно, что размер ОКР пленок, осажденных при Тисп = 1200С, слабо зависит от температуры подложки в диапазоне температур от 300 до 3500С. Однако с увеличением температуры свыше Тподл = 350 0С размер ОКР начинает уменьшаться. Аналогичный характер зависимости размеров ОКР от температуры подложки наблюдается для пленок, осажденных при Тисп = 1300С.

Таблица 2 – Элементный состав, размер ОКР и микронапряжения пленок Co, полученных при различных температурах испарителя Тиспи подложки Тподл

|

Тисп, 0С |

Тподл, 0С |

Элементный состав |

ОКР, нм |

, ГПа |

|

Первая партия | ||||

|

120 |

310 |

Co 91.4%, C 8.3 %, O 0.3% |

17 |

1,7 |

|

120 |

330 |

Co 89.9%, C 9.5%, O 0.6% |

15 |

1,4 |

|

120 |

350 |

Co 84.1%, C 11.6%, O 4.3% |

19 |

1,2 |

|

120 |

370 |

Co 80.0%, C 18.9%, O 1.1% |

13 |

1,4 |

|

120 |

420 |

Co 44.2%, C 55.7%, O 0.1% |

11 |

0,8 |

|

Вторая партия | ||||

|

130 |

300 |

Co 84.8%, C 14.2%, O 0.1%, N 0.9 % |

35 |

0,4 |

|

130 |

310 |

Co 86.5%, C 12. 6%, O 0.2%, N 0.7 % |

26 |

0,5 |

|

130 |

320 |

Co 92.3%,C 7. 2%, O 0.5% |

33 |

0,2 |

|

130 |

330 |

Co 93.5%, C 6.0%, O 0.5% |

26 |

0,4 |

|

130 |

340 |

Co 90.9%, C 8.8%, O 0.3% |

20 |

0,3 |

|

Третья партия | ||||

|

120 |

330 |

Co 89.9%, C 9.5%, O 0.6% |

15 |

1,4 |

|

130 |

330 |

Co 93.5%, C 6.0%, O 0.5% |

26 |

0,4 |

|

135 |

330 |

Co 92.8%,C 6.4%, O 0.8% |

39 |

0,3 |

|

140 |

330 |

Co 95.1%, C 4.6%, O 0.3% |

16 |

0,4 |

|

145 |

330 |

Co 94.3%, C 4.8%, O 0.9% |

20 |

0,2 |

|

150 |

330 |

Co 92.3%,C 7.0%, O 0.7% |

16 |

0,3 |

|

155 |

330 |

Co 90.9%,C 8.3%, O 0.8% |

16 |

0,1 |

При этом сопоставление образцов из первой и второй партий позволяет сделать вывод, что при увеличении температуры испарителя от 120 до 1300С уменьшается температурный диапазон, при котором пленки характеризуются постоянным размером зерна (если принять допущение, что ОКР тождественен зерну).

Зависимость размеров ОКР пленок Co от температуры испарителя носит экстремальный характер (Таблица 2). С ростом Тисп от 120 до 1350С размер ОКР увеличивается более чем в два раза. Дальнейшее повышение температуры испарителя до Тисп = 1400С приводит к резкому снижению размера ОКР, который сохраняется неизменным вплоть до Тисп = 1550С.

Микронапряжения в пленках Co, осажденных при Тисп = 1200С, снижаются с ростом температуры подложки, в то время как в пленках, полученных при Тисп = 1300С, они остаются постоянны в пределах погрешности измерений (Таблица 2). Стоит отметить, что увеличение температуры испарителя от 120 до 1300С приводит к трехкратному уменьшению микронапряжений. При этом дальнейший рост температуры испарителя вплоть до Тисп = 1550С не влияет на величину микронапряжений.

Методом энергодисперсионной рентгеновской спектроскопии установлено, что температура подложки существенно влияет на элементный состав пленок Со. Как видно из таблицы 2, наряду с атомами Co в исследованных пленках присутствуют атомы углерода, кислорода и азота. В случае Тисп= 1200С увеличение температуры подложки от 310 до 4200С приводит к двукратному уменьшению содержания кобальта от 91,4 до 44,2% и к значительному повышению содержания углерода. Данное изменение химического состава объясняет исчезновение дифракционного пика на угле2Ө = 44.2 – 44.7в пленках Co, нанесенных при Тподл= 4200С. Однако в случае Тисп= 1300С степень влияния температуры подложки на элементный состав пленок уменьшается. Так, увеличение температуры подложки от 300 до 3300С сопровождается ростом содержания кобальта от 84.8 до 93.5%. Дальнейшее повышение температуры подложки до 3400С приводит к обратному снижению содержания кобальта в пленках до 90,9%. Отметим, что варьирование температуры испарителя не влияет на химический состав пленокCo. Согласно таблице 2, содержание кобальта в исследуемых пленках колеблется в пределах 90-95% при изменении температуры испарителя от 120 до 1550С.

Влияние условий осаждения на морфологию поверхности пленок кобальта

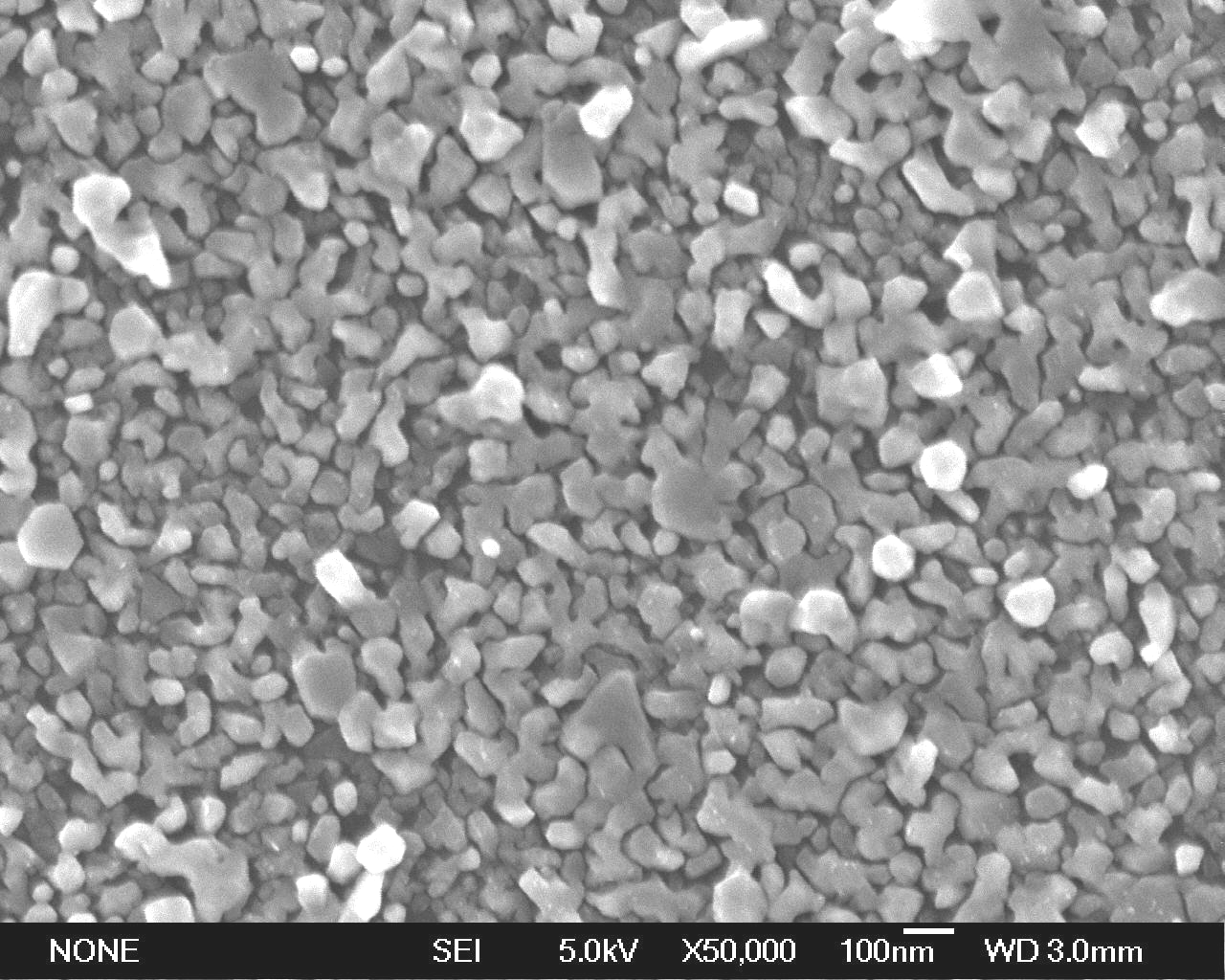

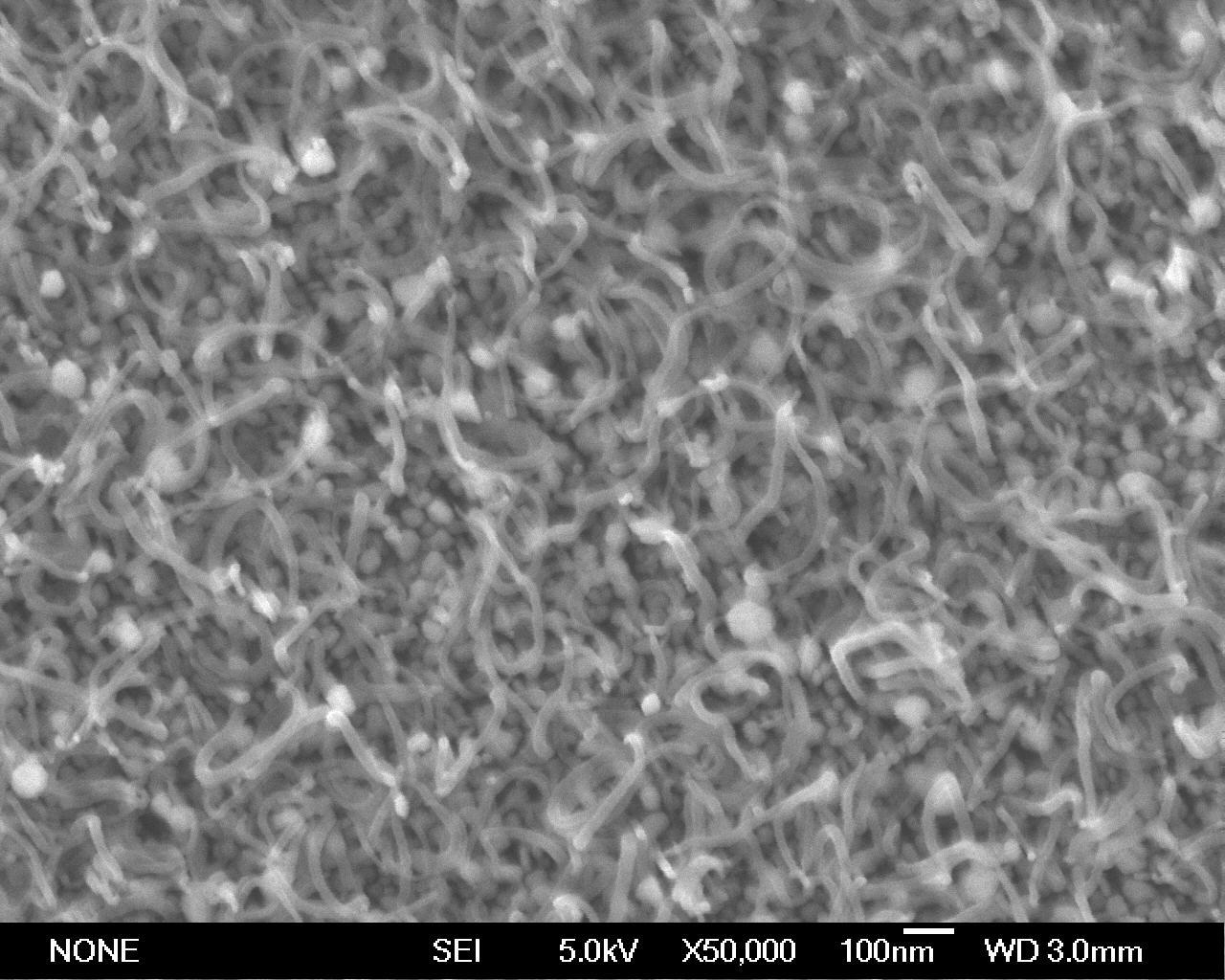

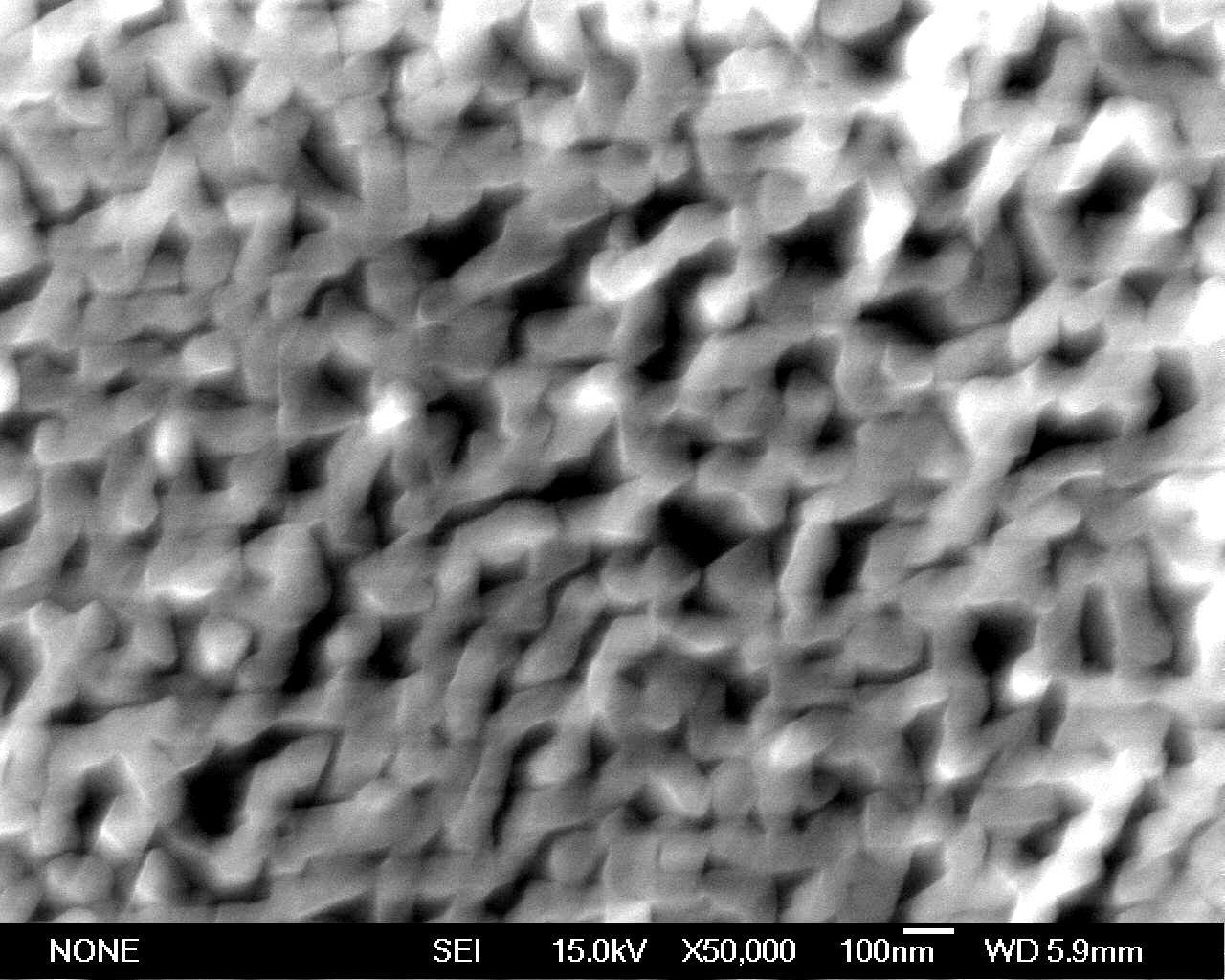

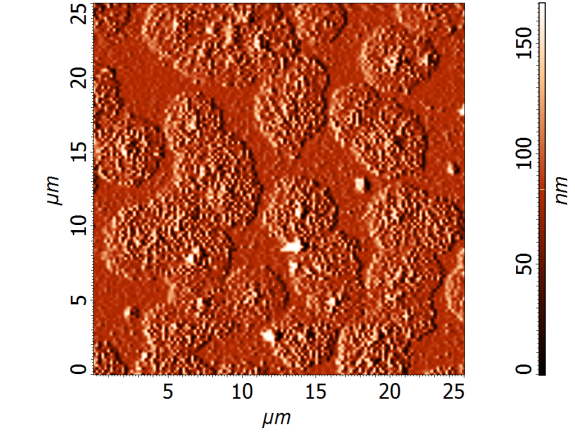

Как видно из рисунков 11,12, пленки Co, нанесенные при температуре испарителя Tисп = 120°С и температуре подложки Tподл = 310-350С, характеризуются зеренной структурой со средним размером зерна 60-70 нм. Однако при повышении температуры подложки до Tподл = 370С пленки Co приобретают ячеистую структуру (Рисунок 11, в). Осаждение при Tподл = 420С сопровождается дальнейшим исчезновением зеренной структуры, а также уменьшение толщины ячеек (Рисунок 11,г)

а

б

в

г

Рисунок 11 – РЭМ-изображения морфологии поверхности пленок Co, нанесенных при температуре испарителя Tисп=120 °С и температуре подложки Tподл= 310 (а), 350 (б), 370 (в) и 420 °С (г)

а

б

в

г

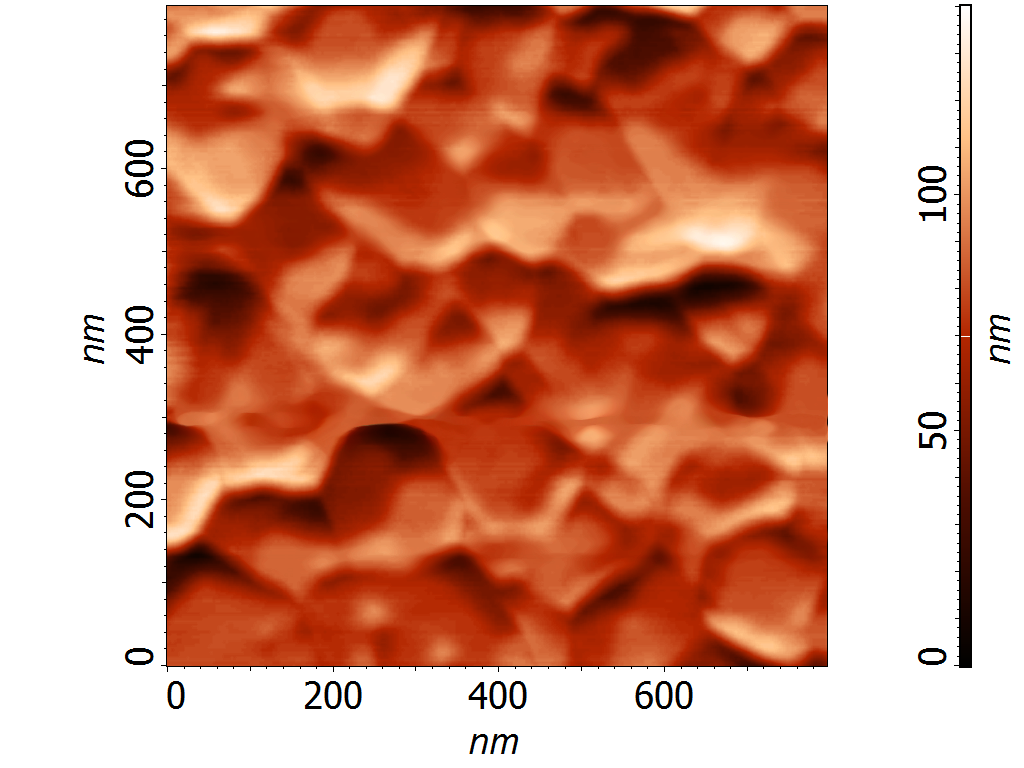

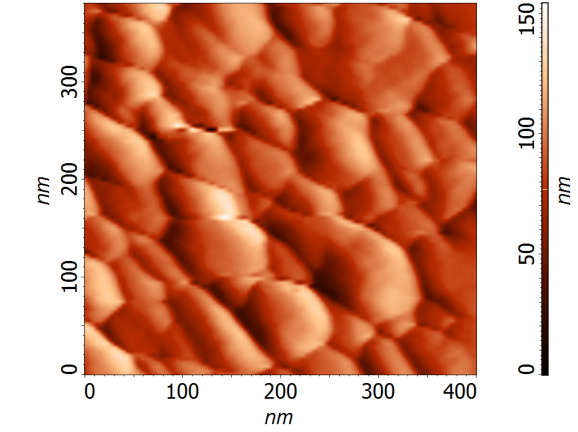

Рисунок 12 – АСМ-изображения морфологии поверхности пленок Co, нанесенных при температуре испарителя Tисп =120 °С и температуре подложки Tподл = 310 (а), 330 (б), 350 (в) и 420 °С (г)

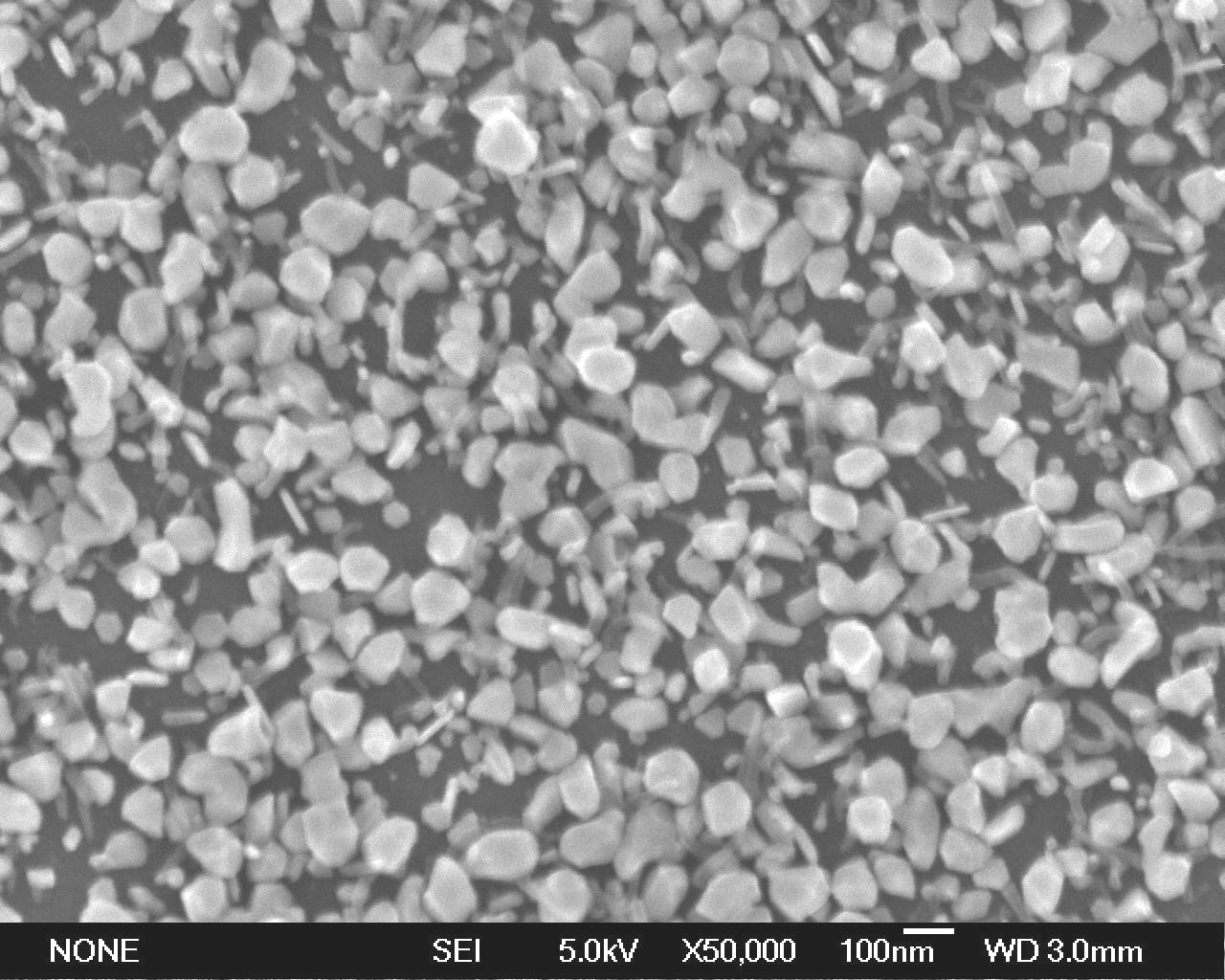

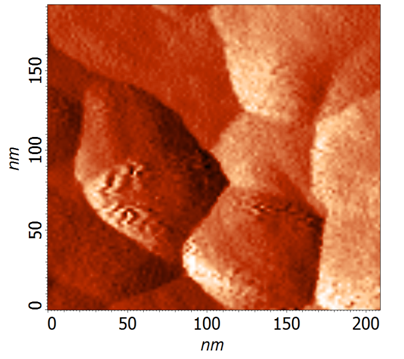

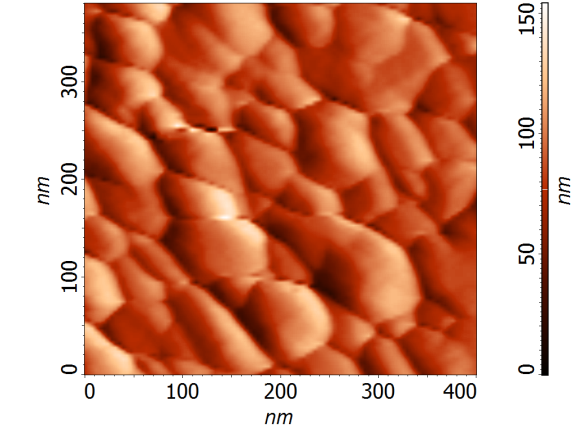

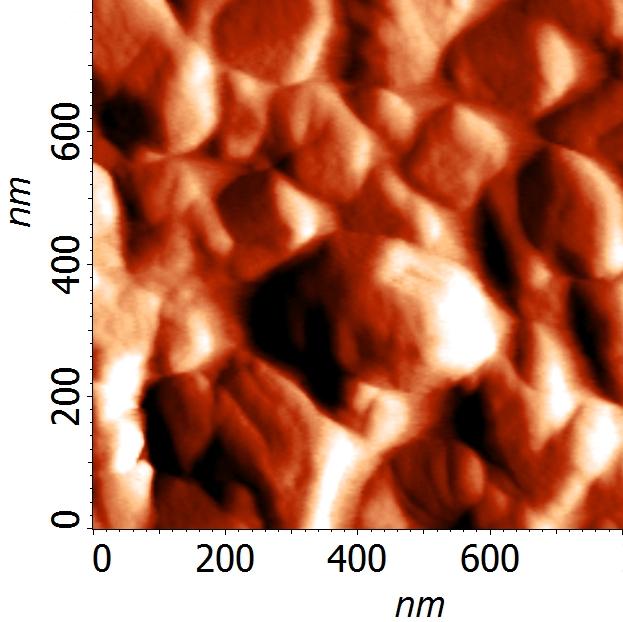

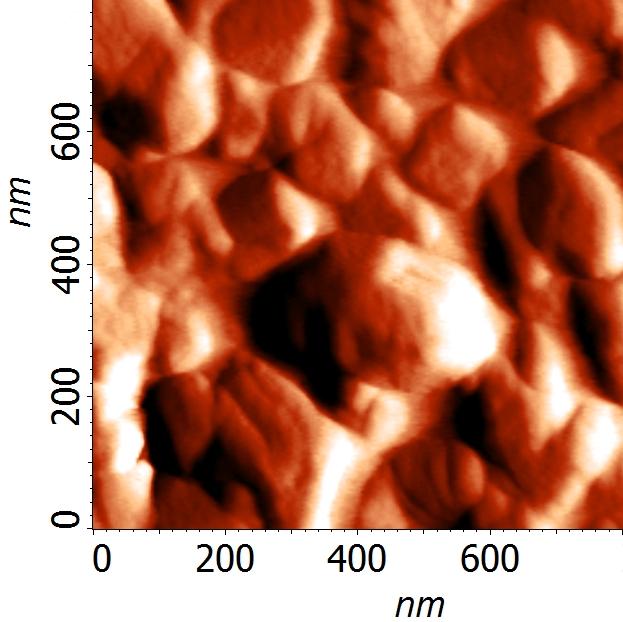

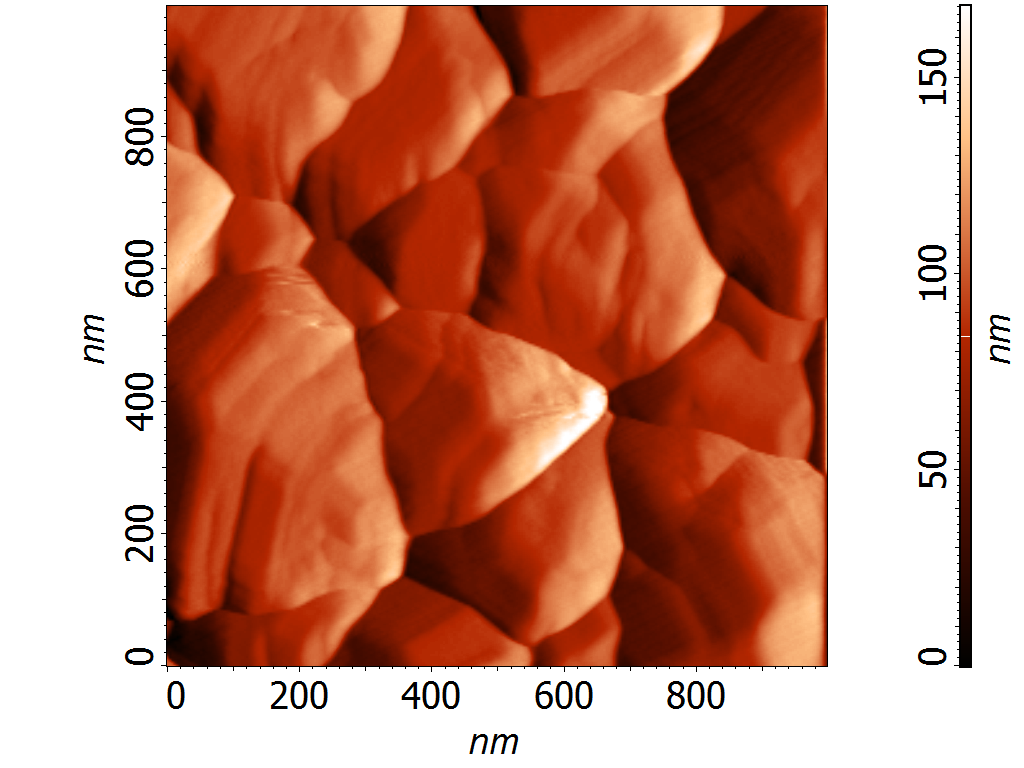

При увеличении температуры испарителя до Tисп = 130 С в пленках Co также удается сформировать ярко выраженную зеренную структуру (Рисунок 13). При этом наблюдается двукратное увеличение среднего размера зерна по сравнению с пленками, полученными при Tисп = 1200С (сравни рисунки 12 и 13).Однако, в данном случае уже при температуре подложки Tподл = 340С в исследуемых пленках начинает уменьшаться средний размер зерна и формироваться ячеистая структура.

а

б

в

г

д

Рисунок 13 – АСМ-изображения поверхности пленок Co, нанесенных при температуре испарителя 1300С и температурах подложки 300 (а), 310 (б), 320 (в), 330 (г) и 3400С (д)

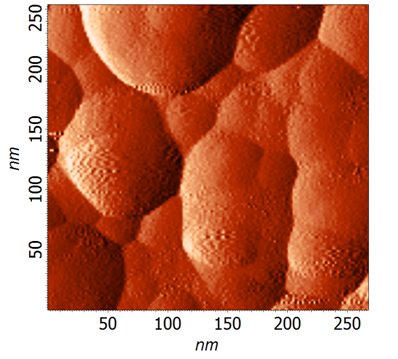

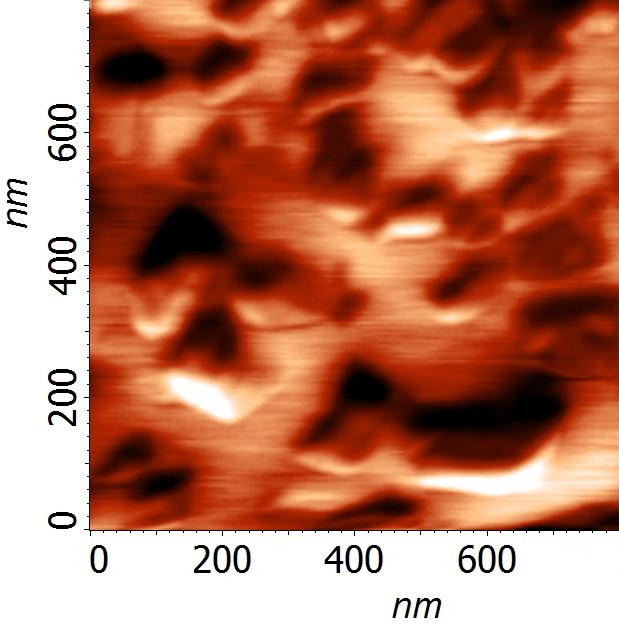

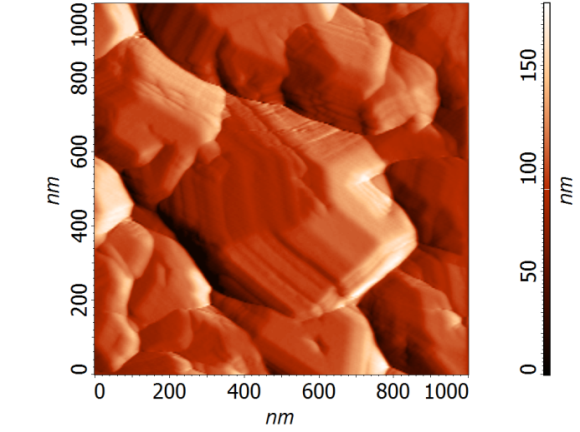

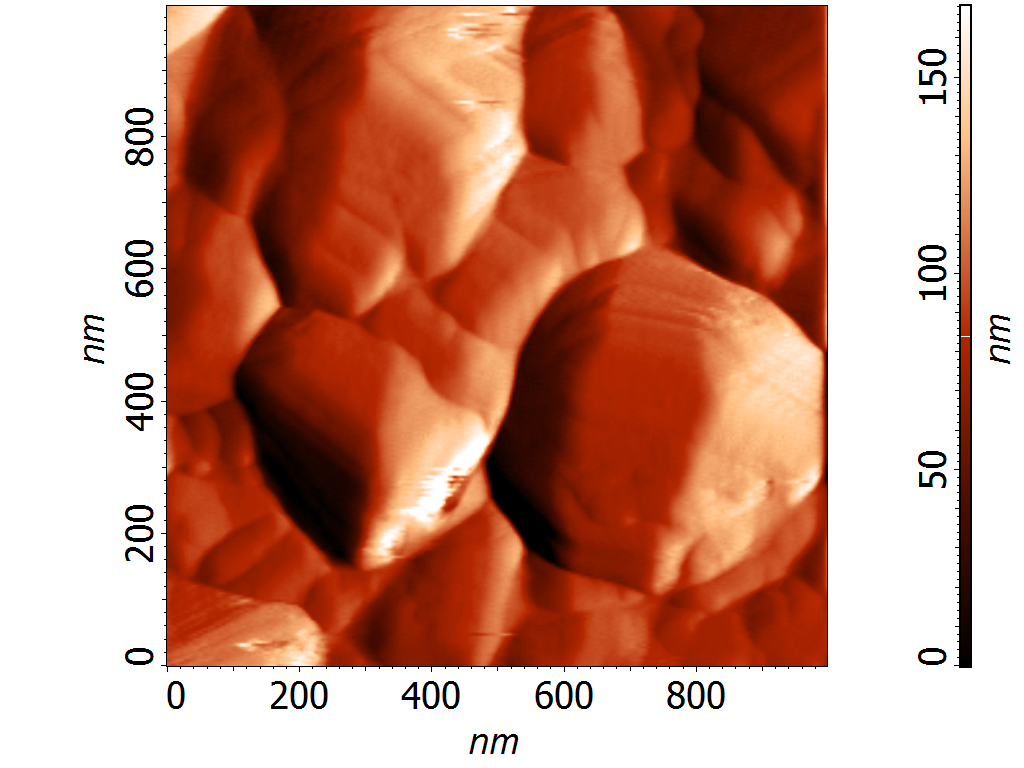

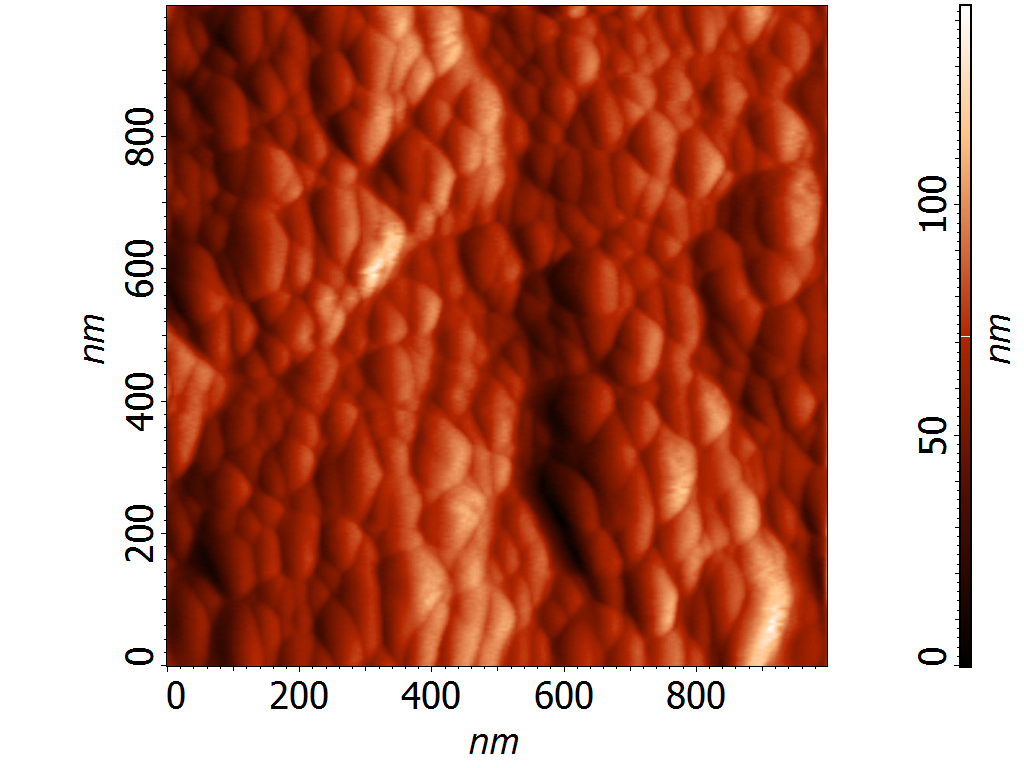

Повышение температуры испарителя до 1350С способствует существенному росту среднего размера зерна пленок Co. При этом зёрна приобретают ступенчатую поверхность (рисунок 14, в). Дальнейшее увеличение температуры испарителя последовательно до 145 и до 1500С не приводит к значительным изменениям размера зерна и рельефа их поверхности (рисунок 14, г и д). Однако при температуре испарителя, равной 1550С, исследуемые пленки приобретают мелкозернистую структуру (рисунок 14, е).

а

б

в

г

д

е

Рисунок 14 – АСМ-изображения поверхности пленок Co, нанесенных при температуре подложки 3300С и температурах испарителя 120 (а), 130 (б), 135 (в), 145 (г), 150(д) и 1550С (е)

Влияние условий осаждения на толщину пленок кобальта

Увеличение температуры подложки приводит к снижению толщины пленок Co и постепенной потере их сплошности. Рисунки 12,г и 15 наглядно демонстрирует формирование островковой структуры в пленке Со, осажденной при Tисп =120 °С и Tподл = 420 °С

Рисунок 15 – Изображение пленки Co, нанесенной на подложку Si при температуре 420 0С и Тисп = 120 (а) и профилограмма участка А – Б (б); оптическая профилометрия

Сравнение пленок Coиз первой партии, полученных при температурах подложки 350 и 3700С, но при разной длительности осаждения, позволяет сделать вывод, что двукратное увеличение времени осаждения (от 2 до 4 часов) приводит к двукратному увеличению толщины пленки (таблица 3, рисунки 16 и 17).

Таблица 3 – Толщина пленок Co, полученных при различных температурах испарителя Тисп и подложки Тподл, а также длительности осаждения осаждения

|

Тисп, 0С |

Тподл, 0С |

Длительность осаждения, ч |

Толщина, нм |

|

Первая партия | |||

|

120 |

310 |

2 |

50 |

|

120 |

330 |

2 |

40 |

|

120 |

350 |

2 |

20 |

|

120 |

370 |

4 |

40 |

|

120 |

420 |

2 |

-* |

|

Вторая партия | |||

|

130 |

300 |

4 |

190 |

|

130 |

310 |

4 |

180 |

|

130 |

320 |

4 |

170 |

|

130 |

330 |

4 |

140 |

|

130 |

340 |

4 |

110 |

|

Третья партия | |||

|

120 |

330 |

2 |

40 |

|

130 |

330 |

4 |

140 |

|

135 |

330 |

2 |

170 |

|

140 |

330 |

2 |

250 |

|

145 |

330 |

2 |

190 |

|

150 |

330 |

2 |

130 |

|

155 |

330 |

2 |

100 |

* пленки Co имеют островковую структуру

Более существенный рост толщины образцов Coдостигается при увеличении температуры испарителя. Пленки Со, осажденные приTисп=130 °С в течении 4 часов характеризуются четырехкратным увеличением толщины (таблица 3).

Рисунок 16 – Изображение пленки Co, нанесенной на подложку Si при температуре 350 0С и Тисп=120 (а) и профилограмма участка А – Б (б); оптическая профилометрия

Рисунок 17 – Изображение пленки Co, нанесенной на подложку Si при температуре 370 0С и Тисп=120 (а) и профилограмма участка А – Б (б); оптическая профилометрия

Как видно из таблицы 3 толщина пленок Co имеет экстремальную зависимость от температуры испарителя. В интервале от 120 до 140 0C толщина пленок увеличивается от 40 до 250 нм. Однако при дальнейшем увеличении температуры испарителя толщина пленок Co снижается и составляет 100 нм при Тисп =155 0C (рисунок 18).

Рисунок 18 – Изображение пленки Co, нанесенной на подложку Si при температуре 330 0С и Тисп=155 (а) и профилограмма участка А – Б (б); оптическая профилометрия