- •Задания и методические указания к практическим работам по дисциплине «Материаловедение и технология конструкционных материалов»

- •1. Изучение диаграммы состояния железоуглеродистых сплавов

- •Теоретические сведения

- •Области диаграммы состояния Fe – Fe3c

- •Линии диаграммы состояния Fе – Fе3c

- •Компоненты и фазы в железоуглеродистых сплавах

- •Превращения в железоуглеродистых сплавах

- •1.2. Контрольные вопросы для самопроверки

- •1.3. Порядок выполнения контрольной работы

- •2. Расчет конструктивной прочности металлов

- •2.1.Теоретические сведения

- •Проведение испытаний на растяжение металлов

- •Анализ диаграммы деформации

- •Комплекс свойств, получаемых при испытаниях образцов на растяжение

- •2.2. Порядок выполнения работы

- •2.3. Задания для самостоятельного выполнения

- •3. Изучение системы обозначений конструкционных материалов

- •3.1. Теоретические сведения

- •Влияние концентрации углерода на структуру и механические свойства стали

- •Определение массовой доли углерода в стали и марки стали по ее структуре

- •Влияние примесей на свойства сталей

- •Маркировка углеродистых сталей

- •3.2. Задания для самостоятельного выполнения

- •Литература

1.2. Контрольные вопросы для самопроверки

1. Что такое фаза?

2. Что такое аустенит?

3. Что такое феррит?

4. Что такое цементит?

5. Какими линиями диаграммы ограничивается температурный интервал первичной кристаллизации?

6. В чем состоит сущность эвтектического превращения?

7. В чем состоит сущность эвтектоидного превращения?

8. Что такое ледебурит?

9. Что такое перлит?

10. На какой линии происходят эвтектические превращения?

11. На какой линии происходят эвтектоидные превращения?

12. Линия выделения первичного цементита?

13. Линия выделения вторичного цементита?

14. Линия выделения третичного цементита?

15. Назовите фазы железоуглеродистых сплавов.

16. Максимальное растворение углерода в Feα?

17. Максимальное растворение углерода в Feγ?

18. Содержание углерода в цементите?

19. При какой температуре происходит эвтектическое превращение?

20. При какой температуре происходит эвтектоидное превращение?

1.3. Порядок выполнения контрольной работы

1. Получить у преподавателя вариант выполнения самостоятельной работы .

2. Воспользоваться табл. 1.1, содержащей исходные данные.

|

№ п\п |

%С |

№ п\п |

%С |

№ п\п |

%С |

|

1 |

0,2 |

11 |

5,1 |

21 |

1,2 |

|

2 |

1,1 |

12 |

2,8 |

22 |

3,5 |

|

3 |

3,0 |

13 |

1,1 |

23 |

4,3 |

|

4 |

4,3 |

14 |

0,45 |

24 |

5,5 |

|

5 |

5,0 |

15 |

1,7 |

25 |

0,15 |

|

6 |

0,02 |

16 |

1,0 |

26 |

0,8 |

|

7 |

0,35 |

17 |

4,5 |

27 |

0,9 |

|

8 |

0,8 |

18 |

2,7 |

28 |

2,4 |

|

9 |

1,3 |

19 |

0,7 |

29 |

4,7 |

|

10 |

2,5 |

20 |

0,4 |

30 |

1,2 |

3. Для сплава, содержащего указное содержание углерода определить температуры критических точек и описать состояние сплава в разных диапазонах температур.

4. Пример выполнения задания

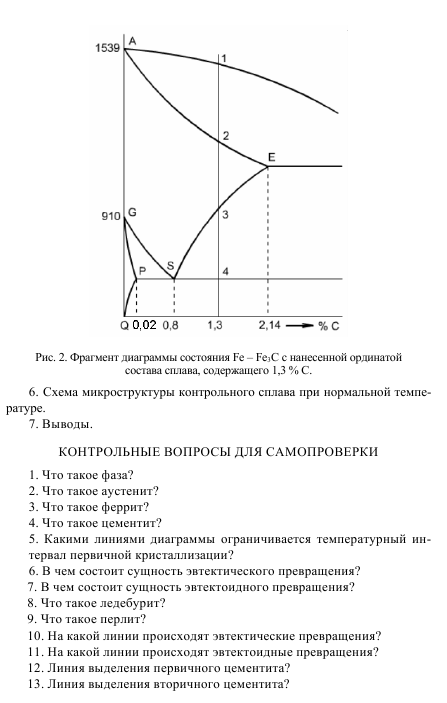

Допустим, что задано значение концентрации, равное 1,3%С. Строим участок диаграммы в форме, представленной на рис. 1.2.

Рис. 1.2 – Фрагмент диаграммы состояния Fe – Fe3C с нанесенной ординатой состава сплава, содержащего 1,3% С

Наносим ординату состава сплава, содержащего 1,3% С, обозначив на ней точки 1, 2, 3, 4. Им соответствуют температуры 1495, 1370, 940 и 727оС.

Делаем заключения.

В диапазоне температур 0 - 727 оС: состояние сплава твердое, кристаллы перлита (П) и вторичного цементита (ЦII).

В диапазоне температур 727 - 940 оС: состояние сплава твердое, кристаллы аустенита (А) и вторичного цементита (ЦII).

В диапазоне температур 940 - 1370 оС: состояние сплава твердое, кристаллы аустенита (А).

В диапазоне температур 1370 - 1495 оС: жидкий раствор (Ж) и кристаллы аустенита (А).

Свыше 1495 оС: жидкий раствор (Ж).

2. Расчет конструктивной прочности металлов

Цель работы:

Получить представления о методике расчета конструктивной прочности материала по результатам испытаний.

2.1.Теоретические сведения

Деформация — изменение положения точек твердого материала, при котором меняется расстояние между ними.

Диаграмма деформации — графическая характеристика механических свойств материала, построенная на основании результатов испытаний в координатах.

Модуль Юнга (упругости) Е — отношение величин приложенного напряжения к вызванной им относительной деформации (только в области упругих деформаций).

Напряжение — мера интенсивности внутренних сил.

Предел пропорциональности (упругости) — величина напряжения, при котором отступление от линейной зависимости на диаграмме деформации достигает такой величины, что тангенс угла наклона уменьшается на 50% от величины своего значения на линейном участке.

Предел прочности — величина напряжения, соответствующего наибольшей нагрузке, предшествующей разрушению образца, так как соотношение между напряжением и деформацией зависит от скорости испытания.

Предел текучести (условный) — величина напряжения, при котором значение остаточного' относительного удлинения достигает 0,2%.

Выбор конструкционных материалов для изготовления соответствующих изделий (деталей машин, приборов и конструкций, а также инструментов) определяется в первую очередь совокупностью их механических свойств, называемой конструктивной прочностью.

Различают два вида оценки конструктивной прочности:

• прочностные свойства, определяемые независимо от особенностей изготавливаемых из них изделий и условий их службы;

• свойства материалов, непосредственно связанные с условиями службы изделий и определяющие их долговечность и надежность (усталостная прочность, контактная выносливость, износостойкость, коррозионная стойкость и др.).

Первый вид оценки проводится для определения базовых прочностных свойств конструкционных материалов, и эти базовые свойства обязательно включаются в стандарты технических условий, поставки, паспорта приемочных испытаний и т.д.

Базовые прочностные свойства определяются испытаниями в разных условиях нагружения: растяжения, сжатия, кручения, изгиба. Каждое из указанных испытаний не определяет всех механических свойств материала и его поведение в готовых изделиях, а лишь обнаруживает те его свойства, которые характерны в данном напряженном состоянии. Однако механические испытания образцов стандартных размеров и формы в условиях одинакового напряженного состояния дают основные исходные данные, позволяющие сравнивать и оценивать свойства различных материалов. Из всех способов механических испытаний наибольшее распространение имеют испытания на растяжение.