экстракция

.docxГосударственное образовательное учреждение

высшего профессионального образования.

Сибирский государственный индустриальный университет

Институт металлургии и материаловедения

Кафедра металлургии чёрных металлов

Экстракция чёрных металлов из природного и техногенного сырья.

Методические указания к практическим занятиям по дисциплине

“Экстракция чёрных металлов из природного и техногенного сырья”

Специальность 150100 “Металлургия чёрных металлов”

Новокузнецк 2012

Введение.

Современные условия успешного ведения хозяйственной деятельности предъявляют высокие требования к качеству выпускаемой продукции. Обеспечить же высокое или хотя бы приемлемой качество продукции возможно только при использовании предварительно подготовленного сырья. Особенностью металлургического способа получения металлов и сплавов является использования высоких температур, при которых сырые материалы испытывают самые различные превращения: плавление, испарение, термическую диссоциацию, окислительно-восстановительные процессы, образование сложных соединений и др. При этом существенно меняется фазовый и химический состав систем, значит изменяются качественные показатели этих систем.

На практике процессы извлечения и подготовки природного сырья для получения готового продукта многостадийны и на каждом этапе подготовки необходимо следить за составом материалов, то есть выполнять расчёты шихты, учитывая все изменения, происходящие в процессе её подготовки к количественном и качественном отношении.

Задачи и примеры, рассматриваемые в приведённых методических указаниях, сопровождаются краткими пояснениями, необходимыми для понимания сути решаемых задач.

Влажность природного сырья.

Одним из металлургических свойств сырья является влажность. Значение влажности неоднозначно. С одной стороны, выделяют понятие “естественная влажность”, обусловленную влажностью окружающей среды (воздуха), и естественными атмосферными осадками при транспортировке руды на большие расстояния (дождь, снег). Наличие избыточной влаги чаще всего приводит к негативным последствиям. Например, в зимний период влажная руда смерзается. Смерзание может серьёзно осложнить погрузочные и разгрузочные работы из вагонов, штабелей, что может привести к нарушению ритмичности работы цехов, а значит к уменьшению эффективности производства. Повышенная влажность может вызвать разрушение кусков руды при их сушке и нагревании, что приводит к увеличению содержания мелочи, а значит к ухудшению качества руды.

Наличие влаги снижает содержание извлекаемого компонента, уменьшается и стоимость руды. Если содержание влаги отличается от установленных норм, то производят переоценку поставок за каждый лишний процент влаги, или “потерянный” процент извлекаемого компонента.

В связи с этим устанавливаются предельные значения влажности для разных руд. Например, влажность магнетитов допускается до 4%, гематитов и мартитов до 5%, бурых железняков – 6%.

С другой стороны, в состав шихтовых материалов специально добавляют воду в качестве связующего вещества. При различных способах обогащения для более полного извлечения полезного компонента рудный материал предварительно дробят и измельчают. После обогащения получают концентрат с большим содержанием извлекаемого компонента и хвосты, которые не используются. Полученный концентрат в виде мелкого порошка использовать непосредственно в металлургических агрегатах невозможно, так как из-за наличия мелких фракций резко ухудшается газопроницаемость слоя шихты, возрастает улёт мелких фракций восходящим потоком печных газов, увеличивается запыленность окружающей среды. Необходимо увеличивать размер фракций, для чего выполняют процессы укрупнения концентрата - окускование. Окускование осуществляется путём брикетирования, окомкования и агломерации. Во всех этих случаях в концентрат добавляют специальные необходимые вещества, в том числе и воду, как достаточно хорошее связующее вещество. Свежеприготовленные брикеты или окатыши обладают малой прочностью, легко разрушаются, поэтому подвергаются сушке и обжигу. При этом происходит удаление влаги, другие процессы, в результате которых состав шихты изменяется.

Пример 1. При транспортировании руды, состав которой указан в таблице 1, в открытых вагонах по акту приёмки влажность её составляет 5%. Каков химический состав партии руды по прибытии на конечный пункт назначения?

Таблица 1. Химический состав железной руды.

|

Компонент |

Fe2О3 |

Р2О5 |

SiO2 |

Al2O3 |

CaO |

MgO |

S |

∑ 100 |

|

Содержание, % месс |

83,0 |

0,16 |

9,60 |

1,30 |

5,05 |

0,85 |

0,04 |

Решение. При решении задач, связанных с расчетами химического состава сначала проверяют условие, что бы сумма содержаний всех заданных компонентов была равна 100%. В противном случае производят корректировку заданного состава руды. В данном случае эта сумма составляет 100%.

Сведений о первоначальной влажности нет руда-сухая. После транспортировки влажность стала 5%.

Расчеты удобно вести исходя из общей массы руды 100г. Тогда 1% будет соответствовать 1г. В данном примере общая масса руды состоит 100г-сухой и 105г влажной, т.е. 105% от первоначальной.

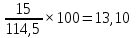

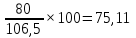

Значит,

содержание Fe2O3

станет

,

т.е.

уменьшится

,

т.е.

уменьшится

Аналогично,

содержание P2O5

составит

,

и

т.д.

,

и

т.д.

Вновь рассчитанное содержание компонентов во влажной руде приведено в таблице 2.

Таблица 2-состав железной руды при влажности 5%

|

Компонент |

Fe2О3 |

Р2О5 |

SiO2 |

Al2O3 |

CaO |

MgO |

S |

∑

|

|

Содержание, % месс |

79,04 |

0,15 |

9,11 |

1,22 |

4,76 |

0,81 |

0,038 |

Пример 2. При приготовлении окатышей шихтовая смесь была составлена из следующих материалов:

-рудный концентрат-80г.

-тонкоизмельченная руда-15г.

-известняк-10г.

-вода-8г.

-связующее вещество (жидкое стекло)-1,5г.

Полученные окатыши предварительно сушили, а затем прокаливали при т-ре 160о С. Как измениться содержание железа, если рудный концентрат представлен магнетиком Fe2O3, а руда - гематитом Fe2O3?

Решение. Определяем общую массу компонентов шихты

m=80+15+10+8+1,5=114,5г.

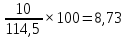

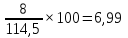

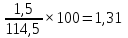

Определяем процентное отношение каждого компонента

до

прокаливания:

и

и

процентов

соответственно.

процентов

соответственно.

Проверим правильность вычислений.

∑%mмасс=69,87+13,10+8,73+6,99+1,31=100%

При нагревании и выдержки при 160оС происходит удаление гигроскопической влаги (физической). Общая масса шихтовых материалов уменьшится за счет потери влаги, до 114,5-8=106,5г.

Рассмотрим содержание железа до и после сушки. Массу железа в гематите определим из пропорции

1моль Fe2O3 содержит 2г атома Fe, т.е.

2×56+3×16=160г 2×56=112г

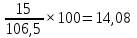

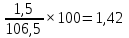

Рассчитаем процентный состав шихтовой смеси после сушки:

Концентрат

mk,%=

Руда

mр,%=

Известняк

mи,%=

Связующее

mсв,%= ; ∑100%

; ∑100%

Рассчитаем содержание железа в шихте до и после прокаливания. Массу железа в концентрате (Fe3O4) определим из пропорции

1г-моль Fe3O4 содержит 3г-атома Fe,

т.е.3×56+4×16=232г Fe3O4 содержит 3×56=168гFe,

Тогда 69,87г содержит Хг Fe

Из

пропорции Хг Fe= =50,6г

=50,6г

Так же рассчитаем содержание железа в соединении Fe2O3:

1г-моль Fe2O3 содержит 2г-моль Fe

2×56+3×16=160г – 112г Fe

13,10

- Х1г

Fe=

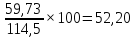

Всего железа в 114,5г смеси до прокаливания составляет:

Хг+Х1г=50,6+9,13=59,73г

Fe

или

Аналогично рассчитываем содержание железа после сушки и прокаливания-магнетита

-количество железа после прокаливания: магнетита

1г-моль Fe3O4- 3г-атома Fe

232г-168г

х’=

75,11-х

-количество железа после прокаливания гематита

1г-моль Fe2O3 – 2г-атома Fe

160

- 112 x= =9,86г

Fe

=9,86г

Fe

14,08 – x

Всего железа после прокаливания

Х’г+х=54,39+9,86=64,25г

Fe

или

Таким образом, относительное содержание железа в шихтовой смеси для получения окатышей увеличилось на

60,32-52,20=8,12%

Расчеты состава шихтовых смесей при нагревании до высоких температур.

При нагревании для обжига и агломерации предварительно окомкованных шихтовых материалов в них происходят различные физико-химические превращения.

При температуре 120-160о С испаряется физическая влага шихты. При более высоких температурах начинаются процессы дегидратации гидроксидов железа, при которой происходит удаление кристаллизационной влаги(Fe2O3×nH2O), более сильно связанной с оксидом железа, чем влага гигроскопическая. Это наблюдается при температурах 700-800о С и даже 900о С. В области таких же температур начинают диссоциировать карбонаты FeCO3, MnCO3, CaCO3 и др. (около 1000о С). При 1200-1400о С разлагаются гипс (CaSO4) и барий (BaSO4).

Кроме реакций разложения происходят и процессы образования сложных соединений, играющих важную роль при формировании структуры обожженного материала. При температурах около 1000о С в шихтовой смеси образуется соединение 2FeO×SiO2, которое называют файялит. Особенностью его является низкая температура плавления -1205о С. Если в шихте присутствует CaO, то возможно образование ферритов кальция и других легкоплавких соединений. Например, CaO×2Fe2O3 плавится при температуре 1230о С, Ca-оливин (железокальциевый оливин (CaO)х×(FeO)2х×SiO2 имеет температуру плавления 1130о С).

Топливом во всех этих процессах является углерод в виде кокса, добавляемого в шихту. При его горении развиваются высоки (до 1500о С) температуры.

C+ 2=CO;

C+O2=CO2;

CO2+C=2CO.

2=CO;

C+O2=CO2;

CO2+C=2CO.

В то же время, углерод и его производное (CO) является восстановителем для многих оксидов

Hапример, оксиды железа восстанавливаются по реакциям

3Fe2O3+CO=2Fe3O4+CO2,

Fe3O4+CO2=3FeO+CO2,

Fe3O4+C=3FeO+CO.

Кроме этого происходит частичное удаление разных вредных примесей серы, цинка, мышьяка и др.

В результате всех этих процессов состав шихтовых смесей значительно изменяется.

Необходимость обогащения больших количеств руд, обладающих слабыми магнитными свойствами, таких как гематит-мартитовых, бурых железняков, сидеритов заставила искать пути обогащения их наиболее производительным и эффективным магнитным способом. Появился процесс, имеющий целью перевод слабомагнитных руд в магнитные, т.е. восстановление оксида железа Fe2O3 в магнитный оксид Fe3O4-магнетит. Этот, так называющий магнетизирующий обжиг, осуществляется в восстановительной среде.

Пример. Рассмотрим, как измениться состав руды, приведенный в таблице при её магнетизирующем обжиге. Будем считать, что вся руда Fe2O3 перейдет в магнетит Fe3O4. Остальные компоненты останутся без изменения.

Таблица 3. Состав исходной руды:

|

Компонент |

Fe2О3 |

CaO |

SiO2 |

Al2O3 |

P2O3 |

MgO |

S |

∑ 100 |

|

Содержание, % месс |

81,0 |

5,55 |

10,10 |

1,80 |

0,16 |

1,35 |

0,04 |

Решение. Реакцию восстановления Fe2O3 в Fe3O4 можно записать:

3Fe2O3+CO=2Fe3O4+CO2↑.

Образующийся при восстановлении диоксид CO2 уйдет из реакционной зоны в газовую фазу, а общая масса уменьшиться на массу ушедшего CO2. Учтем, что каждые три моля Fe2O3 дадут 2 моля Fe3O4, т.е. можно составить пропорцию

3(2×56+3×16) – 2(3×56+4×16)

3×160г - 2×232г

\

Примем массу руды 100г., тогда содержание Fe2O3 в этих 100г. Будет ровно 81г и пропорция будет следующей 480г Fe2O3 – 464г Fe3O4

81г – Хг

Отсюда

Х= =78,3г

=78,3г

Количество образовавшийся Fe3O4 составило 78,3г, масса руды уменьшилась на 81-78,3=2,7г, т.е. стала равной 100г-2,7г=97,3г

Массы остальных компонентов не изменились, но относительное (процентное) содержание их увеличилось и составило,

например,

%Fe3O4= ;

;

%CaO= и т.д.

и т.д.

Новый состав после магнетизирующего обжига приведен в таблице.

Таблица 4. Состав руды после обжига:

|

Компонент |

Fe2О3 |

CaO |

SiO2 |

Al2O3 |

P2O3 |

MgO |

S |

∑ 100% |

|

Содержание, % месс |

78,30 |

5,70 |

10,38 |

1,85 |

0,164 |

1,39 |

0,041 |

Оценим, как изменилось содержание железа до и после обжига.

3г-моля Fe2O3 содержит 3×112г=336г Fe

2г-моля Fe3O4 содержит 2×168=336г Fe

Содержание железа не изменилось, но за счет более полного извлечения железа в концентрат получим более обогащенный материал после обжига.

Содержание железа не изменилось, но изменился состав соединения, в котором оно находится. Гематит Fe2O3 не обладает магнитными свойствами, а магнетит магнитен и его можно отмагнитить от общей массы смеси и получить более богатый железом концентрат.

Примерю В качестве железосодержащих материалов в шихтовую смесь для получения окатышей взяты концентрат 50% и железная руда 30%. Составы их приведены в таблице 5.

Таблица 5. Состав железосодержащих материалов

|

Компонент |

Fe |

Fe3O4 |

CaO |

MgO |

SiO2 |

FeO |

Al2O3 |

S |

P |

|

Магнитный концентрат |

65,5 |

|

0,10 |

0,40 |

7,30 |

24,13 |

0,20 |

0,07 |

0,01 |

|

Магнитная руда |

47,0 |

|

6,40 |

3,00 |

14,90 |

|

4,30 |

2,07 |

0,10 |

Кроме того, в шихту добавили 10% известняка (CaCO3)-10%, для увеличения пластичности - жидкого стекла 1,5%. Влажность шихтовой смеси по данным химического анализа составила 8,5%.

Определить состав сырой шихтовой смеси, а также состав смеси после её обжига.

Решение. Сначала рассчитаем состав исходной сырой шихтовой смеси. Расчет ведем на 100г общей массы.

50% концентрата (50г) внесут:

Железа 65,5г×0,5=32,75г

Оксид кальция 0,10×0,5=0,05

И магния 0,40×0,5=0,20г и т.д.

30% железной руды внесут:

Железа 47г×0,3=14,10г

Оксид кальция 6,40×0,3=19,20г

Кремнезема 14,90×0,3=4,47г и т.д.

При расчетах шихты следует учитывать следующую особенность. Химическим анализом в лабораториях содержание оксидов железа обычно не определяют, а указывают общее содержание железа, либо общее содержание железа и содержание одного из оксидов, например Fe (или Fe3O4, или Fe2O3). Фактически в концентратах и в рудах железа находится в виде оксидов, поэтому при расчетах шихтовых смесей данные химического анализа (общее содержание железа) нужно пересчитывать на содержание оксидов железа.

В данном примере содержание железа вносимого концентратом составляет 32,75г. Часть этого железа находится в виде оксида FeO. Определим сколько железа связано с кислородом в виде FeO. Для этого составим пропорцию:

1г-моль FeO содержит 1г-моль Fe, т.е.

72г FeO содержит 56г Fe

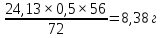

24,13×0,5 содержит Хг Fe

Х= Fe

Fe

Будем считать, что остальное железо будет находиться в виде магнетита Fe3O4. Составляем аналогичную пропорцию и определяем содержание магнетита в 50г концентрата:

1г-моль Fe3O4 содержит 3г-моль Fe, т.е.

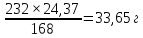

232г Fe3O4 содержит 168г Fe

Х содержит 65,5×0,5-8,38=24,37г Fe

Отсюда

Х= Fe3O4

Fe3O4