- •Кафедра Технологии Машиностроения Расчетно-пояснительная записка

- •Тема Курсового проекта

- •Содержание:

- •Введение

- •2. Описание конструкции изделия и условий работы, технико-экономические характеристики

- •3. Анализ технологичности редуктора

- •4.Описание схемы сборки.

- •5. Расчет усилия запрессовки.

- •6. Подбор оборудования, оснастки

- •7. Расчет технологических параметров сборки

- •8. Расчет усилия затяжки.

- •9. Нормирование операций

- •10. Описание сборочного приспособления – оправки

- •11. Описание испытательного стенда

7. Расчет технологических параметров сборки

Расчет натягов внутренних колец подшипников и колёс на валах.

1) Подшипник поз.40. Посадка Ø40 L0/k6.

Рассчитаем натяг внутреннего кольца подшипника на валу, в мм.

Ø40L0:

ES=0,000

ЕI=-0,013

Ø40k6:

es=+0,012

ei=+0,007

Nmin=ei-ES=0,007-0,000=0,007

Nmax=es-EI=0,012-(-0,013)=0,025

TΔ=Nmax-Nmin=0,025-0,007=0,018

2) Подшипник поз.41. Посадка Ø50L0/k6.

Рассчитаем натяг внутреннего кольца подшипника на валу, в мм.

Ø50L0:

ES=0,000

EI=-0,015

Ø50k6:

es=+0,018

ei=+0,002

Nmin= ei-ES =0,002-0,000=0,002

Nmax=es-EI=0,018-(-0,015)=0,33

TΔ=Nmax-Nmin=0,033-0,002=0,031

3) Зубчатое колесо поз.5. Посадка Ø56Н7/p7.

Рассчитаем натяг внутреннего кольца зубчатого колеса на валу, в мм.

Ø56Н7:

ES=0,032

IS=-0,000

Ø56p7:

es=+0,053

is=+0,035

Smax=ES-ei=0,035-0,032=0,003

Nmax=es-EI=0,053-0,000=0,053

TΔ= TD+Td = Nmax+ Smax=0,053+0,003=0,056

Расчет зазоров наружных колец подшипников.

1) Подшипник поз.40. Посадка Ø110H7/l0.

Рассчитаем зазор кольца подшипника в корпусе, в мм.

Ø110H7:

ES=+0,041

EI=0,000

Ø110l0:

es=0,000

ei=-0,023

Smin=EI-es=0,000-0,000=0,000

Smax=ES-ei=0,041-(-0,023)=0,064

TΔ=Smax-Smin=0,064-0,000=0,064

2) Подшипник поз.41. Посадка Ø80H7/l0.

Рассчитаем зазор кольца подшипника в корпусе, в мм.

Ø80H7:

ES=+0,045

EI=0,000

Ø80l0:

es=+0,000

ei=-0,031

Smin=EI-es=0,000-0,000=0,000

Smax=ES-ei=0,045-(-0,031)=0,086

TΔ= Smax-Smin=0,086-0,000=0,086

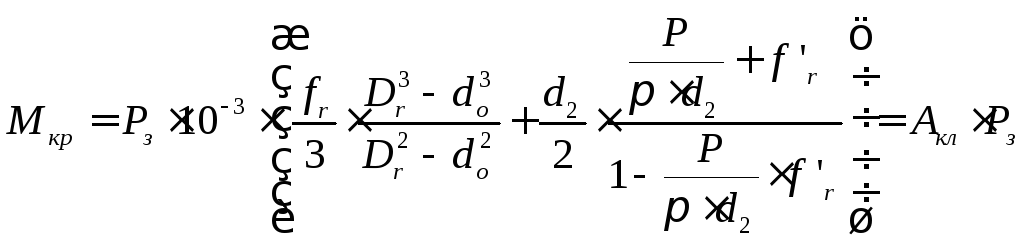

8. Расчет усилия затяжки.

При сборке резьбового соединения необходимо обеспечить заданное усилие затяжки, величина которого определена расчетным путем, исходя из условий работы соединения. Это усилие направлено вдоль оси болта (шпильки). Непосредственно контролировать его величину не представляется возможным. Поэтому прибегают к косвенному контролю.

Затяжка

с контролем крутящего момента на ключе

определяется по формуле:![]() ,

,

где Мтг и Мтр моменты трения соответственно на торце гайки и на резьбе.

На основе формулы (1.6) установлена зависимость между моментом на ключе и усилием затяжки:

(1.6)

(1.6)

где Мкл - момент на ключе, Нм;

Рз - осевое усилие затяжки, Н;

Dr - наибольший диаметр опорной поверхности гайки, мм;

d2 - средний диаметр резьбы, мм;

Р - шаг резьбы, мм;

d0 - диаметр отверстия под болт или наименьший опорный диаметр гайки, мм;

r - коэффициент трения по торцу гайки;

f’p - приведенный коэффициент трения в резьбе, учитывает угол профиля (для метрической резьбы =60 );

fp - коэффициент трения в резьбе; f ’p=f p /cos(/2)

Для расчета усилия затяжки воспользуемся

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Тогда

по формуле (1.7) найдём ![]() :

:

![]()

Так

как расположение валов симметрично, то

![]()

![]()

Коэффициент

неравномерности затяжки ![]() ,

тогда

,

тогда

![]()

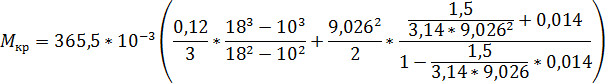

P=1,5 кН

d=9,026 мм

![]()

![]()

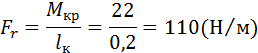

Рассчитаем по формуле (1.6) момент на ключе при затяжке

![]() (Н/м)

(Н/м)

Длинна

затягиваемого ключа ГОСТ

2839-80(7811-0474) ![]()

Человек затягивает с силой 100-120 Н, в расчётах получилась величина силы=93,5 Н, следовательно затяжка осуществляется гаечным ключом стандартной длинны гарантирует требуемое усилие затяжки.

9. Нормирование операций

Технологический процесс сборки редуктора включает следующие переходы:

Выполняемые переходы при запрессовки шпонок:

Взять шпонку, примерить по пазу вала.

Взять инструмент и установить шпонку в паз вала.

Отложить инструмент.

При запрессовки шпонки поз. 38, τ =1,19 мин.

При запрессовки шпонки поз. 39, τ =1,45 мин.

При запрессовки шпонки поз. 37, τ =1,21 мин.

Выполняемые переходы при напрессовки зубчатого колесас:

Взять вал, установить на стол пресса.

Установить колесо на вал.

Запрессовать колесо.

Снять узел и отложить.

При напрессовки колеса поз. 5, τ =0,43 мин.

Выполняемые переходы при напрессовки подшипников:

Взять вал, установить на стол пресса.

Взять подшипник, установить на вал.

Взять оправку и установить её на подшипник.

Напрессовать подшипник.

Отложить оправку, проверить легкость вращения подшипников.

Снять узел и отложить.

При напрессовки подшипника поз. 40, τ =0,38 мин.

При напрессовки подшипника поз. 41, τ =0,42 мин.

Выполняемые переходы при сборки крышки подшипника:

Взять прокладку.

Установить прокладку на крышку с совмещением по отверстиям.

Осмотреть правильность установки.

При сборке крышки подшипника поз.7; τ =0,26 мин.

Выполняемые переходы при сборки фланцев:

Взять прокладку, манжету.

Установить прокладку на крышку с совмещением по отверстиям.

Установить манжету.

Осмотреть правильность установки.

При сборке фланцев поз.6; поз.8, τ =0,52 мин соответственно.

Другие выполняемые переходы:

При установки валов в корпус редуктора, τ =0,4 мин.

При установки крышек и фланцев в корпус редуктора, τ =0,32 мин.

При затяжки болтов поз. 28,32,34, τ =0,39 мин.

Время транспортирования редуктора на испытательный стенд составляет τ =1,15 мин.

Время транспортирования редуктора на склад составляет τ =1,88 мин.

Операция

005.

Сборочная. ![]() мин.

мин.

Операция 005. Сборочная. – τ =0,38мин.

Операция 005. Сборочная. –

–![]() мин.

мин.

Где

![]() -

время запрессовки шпонки поз.38

-

время запрессовки шпонки поз.38

Где

![]() -

время запрессовки шпонки поз.39

-

время запрессовки шпонки поз.39

Где

![]() -

время запрессовки шпонки поз.37

-

время запрессовки шпонки поз.37

Операция 005. Сборочная. – τ =0,443 мин.

Операция 005. Сборочная. – τ =0,43 мин.

Операция 005. Сборочная. –

– ![]() мин.

мин.

Где

![]() -

время на сборку

крышки подшипника

-

время на сборку

крышки подшипника

Где

![]() -

время

на сборку

фланцев

-

время

на сборку

фланцев

Операция 005. Сборочная. – τ =0,62 мин.

Операция 005. Сборочная. –

– ![]() мин.

мин.

Где

![]() -

время на затяжку болтов поз.26

-

время на затяжку болтов поз.26

Где

![]() -

время на затяжку болтов поз.27

-

время на затяжку болтов поз.27

Где

![]() -

время на затяжку болтов поз.25

-

время на затяжку болтов поз.25

Операция 005. Сборочная. –

– ![]() мин.

мин.

Где

![]() -

время на затяжку заливных пробок поз.15

-

время на затяжку заливных пробок поз.15

Где

![]() -

время на затяжку болтов поз.28

-

время на затяжку болтов поз.28

Операция

005.

Транспортировочная. – ![]() мин.

мин.

Где

![]() -

время на транспортирования редуктора

на испытательный стенд

-

время на транспортирования редуктора

на испытательный стенд

Где

![]() -

время на транспортирования редуктора

на склад

-

время на транспортирования редуктора

на склад

Операция 005.Испытательная τ =60 мин.