- •1. Номенклатура выпускаемой продукции

- •2. Выбор сырья и расчёт состава бетона

- •3.Режим работы цеха

- •4.Производственная программа цеха

- •5. Расчёт расхода сырьевых материалов

- •6. Определение цикла формования

- •7. Проектирование технологической линии

- •7.1. Разработка технологической схемы

- •7.2. Подбор основного технологического оборудования

- •8. Организация технологического процесса в пролёте цеха

- •9.Стандартизация

- •10. Контроль технологического процесса и качества готовой продукции

- •11. Охрана труда и техника безопасности

- •12. Технико-экономические показатели цеха

- •12.1. Расчёт потребности в электроэнергии

- •12.2. Состав основных производственных рабочих формовочного цеха

7. Проектирование технологической линии

7.1. Разработка технологической схемы

Формование железобетонных изделий в кассетных формах является одним из основных способов изготовления широкой номенклатуры изделий.

Особенностью кассетного способа является формование изделий в вертикальном положении в формах-кассетах, где изделия остаются до приобретения бетоном необходимой прочности. Звено рабочих в процессе производства перемещается от одной кассеты к другой, организуя производственный поток.

Кассетный способ производства имеет ряд преимуществ перед формованием изделий в горизонтальном положении. При кассетном способе изделия имеют гладкую, хорошего качества поверхность, высокую точность размеров. Этот способ позволяет сократить время тепловой обработки. Кроме того изделия можно транспортировать с распалубочной прочностью. Этот способ обеспечивает более высокую производительность труда, на изготовление изделия требуется меньший расход пара.

Однако кассетный способ имеет и ряд недостатков: он требует применения более подвижных бетонных смесей, даёт некоторый перерасход цемента; значительно выше металлоёмкость форм, кроме того изделия имеют неодинаковую прочность по сечению.

Принимаем данный способ для производства рам, как наиболее приемлемый с технологической точки зрения и рациональный с экономической.

Основным оборудованием кассетной формующей линии являются кассетные формы.

Все технологические операции ( раскрытие, выемка готовых изделий, очистка и смазка, сборка, установка арматурных каркасов и закладных деталей, формование) идут одна за другой поочерёдно для всех кассет цеха, после распалубки изделия устанавливают на стеллажи дозревания.

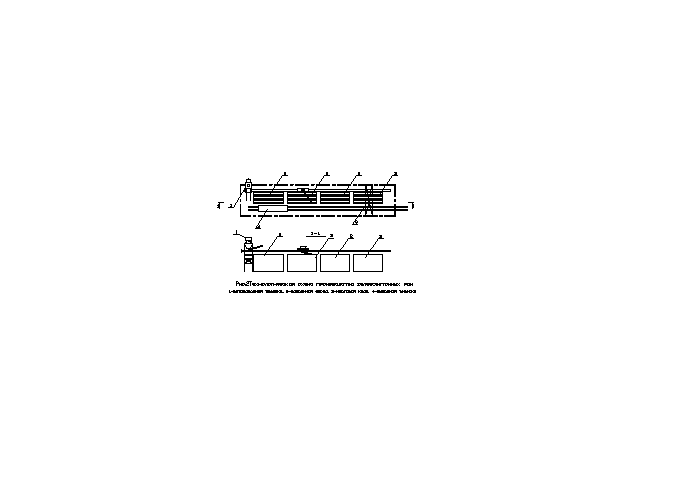

Принципиальная технологическая схема производства рам приведена на рис. 2

7.2. Подбор основного технологического оборудования

Кассетно-формовочная установка состоит из кассетной формы и машины для сборки и разборки кассет. Машина для сборки и разборки кассет состоит из рамы, гидроцилиндра, системы запорных рычагов с амортизаторами, регулировочных винтов, гидроаппаратуры и электрооборудования. Кассетная форма представляет собой пакет металлических стенок и отсеков между которыми образованы формовочные отсеки. Все стенки формы, кроме съёмной, снабжены бортовой оснасткой в соответствии с толщиной формуемых изделий. На консольных участках промежуточных стенок с обеих сторон на кронштейнах смонтированы электромеханические вибраторы ИВ-68, предназначенные для вибрации стенок в процессе заполнения кассетной формы бетонной смесью.

В соответствии с размером изделий подбираем кассетно-формовочную установку: СМЖ 3302.

Таблица №5. Техническая характеристика кассеты.

|

Показатель |

СМЖ 3302 |

|

Габаритные размеры установки, м Длина Ширина Высота Число отсеков Число вибраторов Установленная мощность, кВт Масса, т |

9,52 4,09 4,27 10 10 4 102,55 |

Необходимое количество кассетно-формовочных установок подбираем по формуле:

![]() (20)

(20)

Пм – количество кассет подлежащих установке.

Пm – требуемая производительность.

Пп – производительность кассеты.

Квп – коэффициент использования оборудования.

![]()

Значит устанавливаем в цехе шесть кассетно-формовочных установок.

Для вывоза готовых изделий из формовочного цеха принимаем к работе самоходную тележку СМЖ - 151. Она состоит из рамы, привода передвижения, двух ведущих и двух ведомых колёс. К раме в поперечном направлении приварены балки на которые укладываются железобетонные рамы.

Таблица №6. Техническая характеристика тележки

-

Показатель

СМЖ - 151

Грузоподъёмность, м

Предельная дальность хода, м

Скорость передвижения, м/мин

Установленная мощность, кВт

Габаритные размеры, мм

Длина

Ширина

Высота

Масса, кг

20

120

31,6

7,5

7490

2573

1450

4500

Бетонную смесь при формовании изделий подают в кассетно-формовочную установку бетонораздатчиком СМЖ – 306. На раме бетонораздатчика смонтированы привод передвижения, ленточный питатель с приводом ее механизм поворота. Привод передвижения состоит из электродвигателя, редуктора с колодочным тормозом и цепной передачи на вал приводного ската. Механизм поворота представляет собой поворотную раму, поворачивающуюся на опорных конических катках от привода, смонтированного по схеме электродвигатель – клиноременная передача – редуктор – открытая коническая зубчатая передача – цевочная передача.

Передвигаясь по рельсовому пути вдоль отсеков кассет, бетонораздатчик перегружает бетонную смесь с ленты эстакадного ленточного конвейера на поперечно расположенную ленту консольного питателя, из которого она через поворотную течку попадает в заполняемый отсек.

Таблица №7. Техническая характеристика бетонораздатчика СМЖ – 306.

|

показатель |

СМЖ – 306 |

|

Производительность, м3/ч Скорость передвижения, м/мин Угол поворота стрелы вокруг вертикальной оси, град. Ширина ленты питателя, мм Установленная мощность, кВт Габаритные размеры, мм Длина Ширина Высота Масса, кг |

37,5 11,7 120

500 4,5

9200 5700 2400 7000 |

Таблица №8. Ведомость оборудования цеха.

|

Наименование |

Краткая хар-ка |

Мощность эл. двиг. кВт |

Кол-во |

|

Кассетно-формовочная установка СМЖ – 3302 |

Габаритные размеры 9,52/4,09/4,27 число отсеков 10 |

4 |

6 |

|

Самоходная тележка СМЖ – 151 |

Грузоподъёмность Т-20 |

7,5 |

1 |

|

Бетонораздатчик СМЖ – 306 |

Производительность 37,5м3/ч |

4,5 |

1 |

|

Мостовой кран |

Грузоподъёмность 25 т. |

38,4 |

2 |