- •1. Номенклатура выпускаемой продукции

- •2. Выбор способа производства и его обоснование.

- •3. Описание технологического процесса производства плит перекрытия

- •4. Технологическая часть

- •4.1. Требования к сырью для бетона

- •4.2. Расчёт состава бетона

- •4.3. Режим работы цеха

- •4.4 Производственная программа цеха

- •4.5. Расчёт потребности в сырьевых материалах

- •4.6. Расчёт производительности конвейерной линии

- •4.7. Расчёт камеры тепло-влажностной обработки и потребного количества форм.

- •4.8. Расчёт и подбор технологического оборудования

- •4.9. Организация формовочного поста

- •5.Стандартизация

- •6. Контроль технологического процесса и качества

- •7. Охрана труда

- •8. Технико-экономические расчёты и основные показатели

- •8.1. Расчёт потребности в энергоресурсах

- •8.2. Штатная ведомость цеха

- •8.3. Технико-экономические показатели работы цеха

4.6. Расчёт производительности конвейерной линии

Годовая производительность конвейерной линии рассчитывается по формуле:

![]() (12)

(12)

где, h – количество рабочих часов в сутки;

c – годовой фонд рабочего времени в сутках;

V – объём бетона одного изделия;

n – количество одновременно формуемых изделий;

T – цикл формования, мин.

Цикл работы конвейера определяется исходя из максимальной продолжительности постов конвейера .Максимальное количество времени затрачивается на посту формовки

![]()

Так

как заданная годовая производительность

обеспечивается (49412>32000![]() ),

то достаточно устроить один формовочный

пост и одну подготовительную линию для

обслуживания формовочного поста.

),

то достаточно устроить один формовочный

пост и одну подготовительную линию для

обслуживания формовочного поста.

4.7. Расчёт камеры тепло-влажностной обработки и потребного количества форм.

При проектировании технологической линии применяем пропарочные камеры ямного типа. Ямные камеры не являются стандартным оборудованием, и поэтому их габаритные размеры и количество подбираются и рассчитываются конкретно для данного производства.

При назначении размеров камеры исходят из того, что глубина камеры должна быть не более 2,8 м, во избежание значительных температурных перепадов по высоте. Так как в ямных камерах устанавливаются пакетировщики, общую высоту камеры будем определять из того, что расстояние между кронштейнами 452мм (согласно технической характеристики принятого пакетировщика), количество загружаемых поддонов с изделиями-6 шт, зазоры между днищем формы и полом камеры и верхней формы и крышки-100мм.

Длина и ширина камеры определяются исходя из общей длины и ширины изделий с учётом габаритных размеров поддона и зазора между торцами и бортами формы и стенками камеры, принимаем 350мм (учитывая ширину пакетировщика).

Таким образом ямные камеры имеют прямоугольную форму, они изготавливаются из железобетона, а стены камеры снабжают теплоизоляцией для снижения потерь теплоты в окружающую среду. В камерах в качестве теплоносителя применяют водяной насыщенный пар. Пол камеры делают с уклоном для стока конденсата. Стены камеры имеют отверстие для ввода пара, который подаётся вниз по паропроводу. Равномерная подача пара в камере осуществляется через перфорированный регистр, уложенный на дно камеры. После загрузки камера закрывается крышкой, представляющей собой металлический каркас, заполненный теплоизоляционным материалом. Для герметизации крышки служит водяной или из песка затвор. Для этого на верхних обрезах стен камеры устанавливают швеллер, а крышку по её периметру оборудуют уголком, который входит в швеллер. Швеллер заполняют водой, кроме того, конденсат с крышки также стекает в швеллер. Образующийся в нём таким образом слой воды предотвращает выбивание пара в цех через соединение крышки с камерой.

Кроме того, каждая камера оборудована приточным и вентиляционным затворами, предназначенными для вентиляции камеры в период охлаждения. Все процессы

тепловлажностной обработки изделий, включая управление водяными затворами и вытяжным вентилятором – автоматизированы. Конденсат, образовавшийся в процессе тепловой обработки изделий, сбрасывается в канализацию.

Назначим режим тепловой обработки согласно рекомендациям /2/. В соответствии с маркой бетона и толщиной изделия.

- предварительное выдерживание при t=200С – 1 час;

- подъём температуры до t=800С - 3,5 ч;

- изотермический прогрев при t=800С – 5,5 ч;

- снижение температуры до t=400С – 2 ч.

Итого 12 часов.

Рис. 2.График режима тепловой обработки

В период изотермического прогрева в камере необходимо поддерживать относительную влажность 90-100%.

-

Промзводительность

В год

В сутки

В смену

В час

шт

35281,7

37937

142,8

153,6

71,4

76,8

8,9

9,6

Vизд=0,93

![]()

1. Определяем количество изделий размещаемых в камере:

![]() ,

шт (13)

,

шт (13)

где, G – часовая производительность линии, шт/час

![]() -

длительность ТВО, ч

-

длительность ТВО, ч

![]() шт

шт

2. Определяем рабочую длину камеры:

![]() ,

м (14)

,

м (14)

где, lф – длина формы, м;

З-зазор между формой с изделием и стенкой камеры

![]() принимаем

7м.

принимаем

7м.

3. Высота камеры:

![]() -

высота формы;

-

высота формы;

![]() -

высота поддона-платформы;

-

высота поддона-платформы;

![]() -

технологический зазор между формой и

потолком.

-

технологический зазор между формой и

потолком.

![]()

т. к. изделий в камере 3 шт. по высоте, то Нк=3м.

4. Ширина камеры:

![]() (15)

(15)

где, вф – ширина формы;

в1 – зазор между формой и стеной камеры.

![]()

5. Потребное количество ямных камер:

![]() (16)

(16)

где Тц – длительность тепловой обработки изделия, ч;

t – время формования, ч;

m –количество изделий в камере, шт.

![]() принимаем

6 камер.

принимаем

6 камер.

6. Потребность в формах определяется по средней продолжительности оборота камеры.

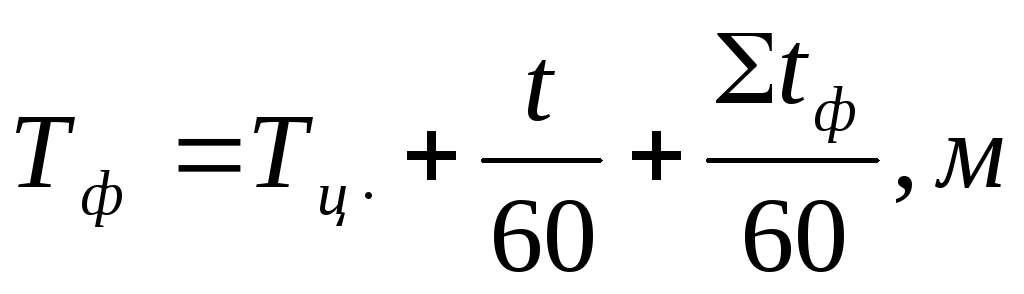

Среднее время одного оборота формы:

(17)

(17)

где

![]() - время необходимое для выполнения всех

операций, от распалубки предыдущего

изделия до съёма с поста бетонирования

вновь отформованного изделия, ч;

- время необходимое для выполнения всех

операций, от распалубки предыдущего

изделия до съёма с поста бетонирования

вновь отформованного изделия, ч;

t – цикл формования в минуту (на посту бетонирования);

![]() -

время пребывания формы на остальных

постах и операциях.

-

время пребывания формы на остальных

постах и операциях.

![]()

Количество форм:

![]() ;

(18)

;

(18)

где 1,05- коэффициент запаса на ремонт;

h – количество рабочих часов в сутки.

![]() принимаем

46 форм.

принимаем

46 форм.