- •Алтайский государственный аграрный университет Кафедра "Механизация переработки сельскохозяйственной продукции"

- •Методические указания к выполнению курсовой работы для студентов итаи по специальности 311500 "Механизация переработки сельскохозяйственной продукции" Барнаул 2003

- •Введение

- •1. Тематика заданий курсовЫх работ.

- •Содержание и объем

- •Тематика заданий курсовых работ по дисциплине "Процессы и аппараты" должна охватывать все разделы курса, изучаемого студентами в соответствии с программой вуЗа.

- •Титульный лист

- •Описание конструкции выбранного усовершенствованного аппарата

- •Расчет аппарата

- •Заключение

- •2.2. Требования к оформлению расчетно-пояснительной записки

- •2.2.1. Рубрикация

- •2.2.2. Требования к изложению текста

- •2.2.3. Требования к написанию формул

- •2.2.4. Оформление иллюстраций, приложений и таблиц

- •2.2.5. Оформление списка литературы. Общие правила ссылок

- •4. Пример выполнения отдельных разделов

- •Размеры цепной передачи определяют, исходя из следующих расчетов.

- •Литература

- •Приложения

- •Физико-механические свойства примесей

- •Физико-механические свойства некоторых пищевых продуктов

- •Среднее сопротивление резанию продуктов прямым лезвием

- •Динамическая вязкость некоторых пищевых продуктов

- •Обобщенные теплофизические характеристики свежих пищевых продуктов при температуре 293 к

- •Нормы выхода продукции при трехсортном и двухсортном помолах мягкой пшеницы, %

- •Выход хлебопекарных помолов ржи, смеси пшеницы и нормы выхода продукции, %

- •Виды макаронных помолов зерна твердой и мягкой высокостекловидной пшеницы и нормы выхода продукции, %

- •Нормы выхода при переработке ячменя, %

- •Нормы выхода при переработке проса, %

- •Нормы выхода при переработке гречихи, %

- •Нормы выхода при переработке гороха, %

- •Нормы выхода при переработке пшеницы, %

- •Коэффициент перерасчета молочных продуктов в молоко

- •Перевод весовых единиц молока в объемные и наоборот

- •Минимальная масса птицы для убоя

- •Химический состав молока, %

- •Средний химический состав отрубов говядины, % в 100 г продукта

- •Средний химический состав отрубов свинины жирной, % в 100 г продукта

- •Средний химический состав мяса овец, %

- •Химический состав отрубов баранины, %

- •Коэффициенты перевода живой массы скота в убойную

- •Выход мяса и сала, включая субпродукты, при забое крупного и мелкого рогатого скота, % к живой массе

- •Выход мяса и сала, включая субпродукты, при забое свиней, % к живой массе

- •Средний химический состав говядины в 100 г продукта, г

- •Норма расхода молока на получение сметаны и сырых сливок

- •Нормы расхода пастеризованного нормализованного молока на изготовление 1 т творога, т

- •Норма расхода молока на изготовление сливочного масла, т

- •Норма расхода сливок на изготовление 1 т сливочного масла, т

- •Средний расход молока на производство 1 кг сыра, кг

- •Единицы механических величин

- •Соотношения между единицами си и другими единицами

4. Пример выполнения отдельных разделов

В связи с тем, что пособие предназначено для студентов 4 курса, имеющих опыт работы с технической и другой литературой, пример выбора конструктивного решения рассмотрим без написания введения, литературного обзора, описания процесса и т.п. разделов.

Пример. Тема курсовой работы: «Процесс прессования с модерни-

зацией пресса ЛПЛ – 2М производительностью 375 кг/ч»

Задание: улучшить качество продукции и повысить надежность

работы пресса

Выбор конструктивного решения осуществляем согласно алгоритма (рис. 1).

Проработка задания

и анализ заданного устройства Анализ

аналогичных (по назначению, конструкции)

устройств

Выбор

оптимального конструктивного решения Проектирование

– вычерчивание и расчет.

Подтверждение

выбора

Рис. 1. Алгоритм выбора конструктивного решения

При проработке задания рассматриваем технологический процесс, протекающий в заданном одношнековом макаронном прессе ЛПЛ – 2М, имеющем одну камеру смешивания, дозаторы муки и воды, другие конструктивные элементы. Вакуумирование теста в этом прессе производится в шнековой камере. Известно, что воздух, находящийся в тесте, способствует окислению и разрушению пигментных веществ, придающих макаронным изделиям приятный желтый цвет. Кроме того, наличие воздушных включений вызывает растрескивание изделий в процессе сушки. Поэтому можно сделать вывод, что с целью улучшения качества продукции необходимо максимальное удаление воздуха из теста. В заданной конструкции вакуумирование теста в шнековой камере не обеспечивает удаление воздуха из уплотненного теста.

При рассмотрении аналогичных по назначению макаронных прессов выявлено, что наиболее совершенными являются прессы ЛПШ, ВВР – 440/4, в которых тесто вакуумируется в смесителях, где тесто еще рыхлое.

С учетом задания, улучшить качество получаемой продукции в прессе ЛПЛ – 2М, задачу можно решить простым переносом вакуумной камеры от шнека к тестосмесителю, т.е. установить вакуумный затвор в камере смешивания. При выборе нового местоположения затвора учитываем наиболее простую возможность установки новых элементов (самого затвора, его привода, крепления и т.д.), снятия заменяемого оборудования.

Затвор может быть расположен между камерой смесителя и шнековой камерой или между дозатором муки и камерой смесителя.

Установка вакуумного затвора между смесителем и шнековой камерой нецелесообразна, так как сам шнек, значительно уплотняющий тесто, является своего рода затвором.

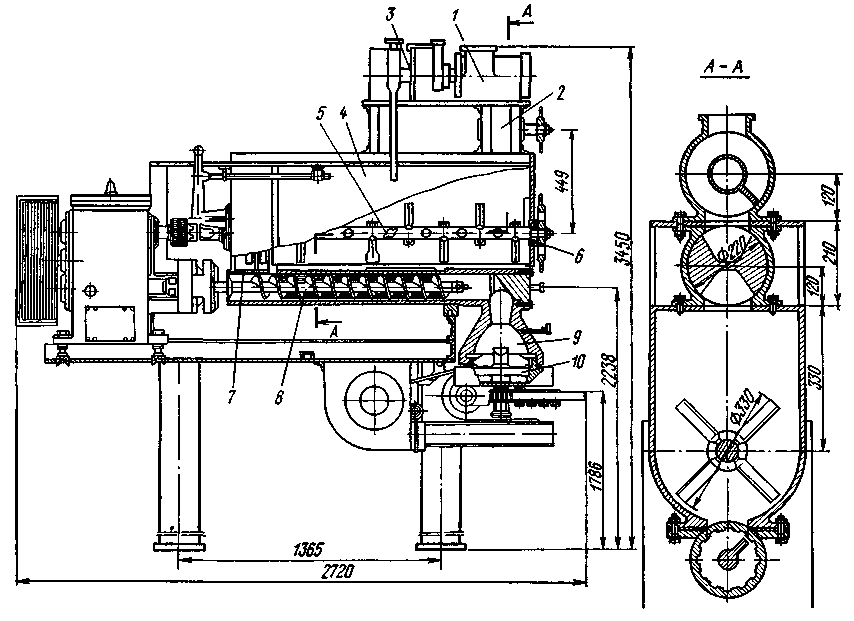

Рис. 2. Сборочный чертеж макаронного пресса МПЛ-2М

(модернизированного):

1— дозатор муки; 2 — вакуумный затвор; 3 — дозатор воды; 4 — смеситель;

5 — вал смесителя; 6 — подшипник; 7 — переходное отверстие; 8 — шнек;

9 — прессующая головка; 10 — матрица

Установка затвора между дозатором муки и смесителем обеспечит необходимое разряжение в тесте, кроме того, эту установку достаточно просто выполнить, так как дозатор муки имеет отдельный привод. Вращение затвора можно обеспечить зубчатой или цепной передачей непосредственно с вала смесителя. Затвор допускает минимальное поступление воздуха из дозатора муки, благодаря тщательной притирке ротора к корпусу.

Для улучшения уплотнения и уменьшения сил трения поверхность ротора можно покрыть фторопластом или тефлоном.

Этот вариант установки затвора позволит повысить качество теста (а в конечном итоге – готовой продукции), так как удаление воздуха происходит в смесителе, где тесто еще рыхлое, а не в шнековой камере, в которой тесто уплотнено.

Для передачи вращения затвору (рис. 2) устанавливают новый удлиненный вал смесителя 5, подшипник со сквозной крышкой 6 и зубчатую или цепную передачу. Выбор типа передачи см. ниже.

Работа пресса. После внесенных конструктивных изменений работа пресса будет осуществляться следующим образом: шнек дозатора муки 1 через отверстие в корпусе подает муку в вакуумный затвор 2, карман затвора заполняется мукой, которая при повороте затвора высыпается в смеситель. Сюда же, из дозатора 3 подается вода с температурой 60 °С. В смесителе 4 мука и вода (при необходимости и обогатители) перемешиваются до получения однородной массы мелкокомковатой структуры. Из смесителя через специальный фильтр паровоздушная смесь откачивается водокольцевым вакуум-насосом ВВН-1,5.

Вакуумное устройство работает эффективно при создании в смесителе остаточного давления не менее 0,02 МПа.

Замешенное тесто переходит из смесителя 4 через отверстие 7 в его нижней части и шнеком 8 направляется в прессующую, головку 9. При этом, регулируя заслонкой размер выходного отверстия смесителя, можно изменять количество теста, подаваемого в прессующую головку, в которой тесто уплотняется и затем продавливается через формующие отверстия матрицы 10. Выходящие из матрицы отформованные макаронные изделия проходят обдувное устройство.

Отформованные макаронные изделия имеют температуру около 50°С. При обдувке в результате разности температур теста и окружающей среды с поверхности изделий происходит интенсивное испарение влаги. На поверхности изделия возникает защитная корочка, которая препятствует слипанию изделий в процессе их дальнейшей обработки.

При выработке короткорезаных изделий (лапши, вермишели), рожков, фигурных изделий используют универсальный режущий механизм УРМ.

При изготовлении длинных макаронных изделий выходящие из матрицы пряди принимаются на специальный стол, раскладываются в кассеты, режутся и в кассетах транспортируются в сушильные камеры.

Технологический расчет. Исходя из заданной производительности макаронного пресса ЛПЛ-2М (375 кг/ч) определяют часовой расход муки Мч (в кг/ч), необходимый для приготовления теста, по формуле [15]:

![]() , (4.1)

, (4.1)

где Wм – влажность муки, % (принимается 14,5 %);

Wи – влажность готовых изделий (принимается 13 %).

![]() (кг/ч).

(кг/ч).

Часовую производительность пресса GT (в кг/ч) по тесту вычисляют по формуле:

![]() , (4.2)

, (4.2)

где G – производительность пресса по сухим изделиям, кг/ч;

Wт – влажность теста, % (Wт = 30—32 %).

![]() (кг/ч).

(кг/ч).

Количество воды Вч.з. (в л/ч), идущее на замес теста, рассчитывают:

![]() , (4.3)

, (4.3)

![]() (л/ч).

(л/ч).

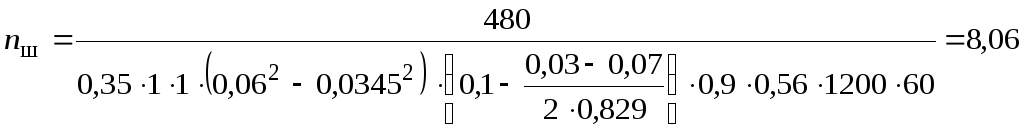

Частоту вращения шнека пш (в мин -1) определяют из формулы его производительности:

, (4.4)

, (4.4)

где т – число заходов шнека (равно 1);

k – количество шнеков (равно 1);

R2 – наружный радиус шнека, мм (равен 60);

R1 – внутренний радиус шнека, мм (равен 34,5);

S – шаг винтовой лопасти шнека, мм (равен 100);

b1 – ширина винтовой лопасти шнека в нормальном сечении по внутреннему ра-

диусу, мм (равно 30);

b2 – ширина винтовой лопасти шнека в нормальном сечении по наружному ра-

диусу, мм (равна 7);

Кн – коэффициент заполнения полости тестом (равен 0,9);

Км – коэффициент прессования (равен 0,56);

Кс – коэффициент, учитывающий степень уменьшения подачи теста в зависимо-

сти от его физико-механических свойств (равен 0,93);

α – угол подъема винтовой линии лопасти по среднему диаметру шнека;

ρ – плотность теста, кг/м3 (ρ = 1200).

Угол α рассчитывают по формуле:

![]() ; (4.5)

; (4.5)

![]() ;

;

![]() .

.

Размеры шнека S, R1, R2 определяют по чертежу. Тогда частота вращения шнека пш (мин -1) равна:

(мин-1).

(мин-1).

Частота вращения ротора вакуум-затвора п3:

п3 = Мч / ρV т k, (4.6)

где ρ – плотность муки, кг/м3 (ρ = 550);

V – объем кармана, м3 (принимается 0,01);

т – количество карманов (т=2);

k – коэффициент заполнения карманов (k =0,8).

Тогда:

![]() (мин-1).

(мин-1).

Мощность, необходимую для вращения ротора вакуум-затвора N (в кВт), можно определить по формуле потребной мощности для барабанного дозатора:

![]() , (4.7)

, (4.7)

где Т –сила трения муки в карманах о вышележащие слои, Н;

υ – окружная скорость точек, расположенных на образующей поверхности ротора,

м/с;

η – КПД механизма привода (η = 0,98);

Кп – коэффициент, учитывающий сопротивление трения в подшипниках и трения

муки о кожух ротора (Кп = 2-3).

T = Р F f, (4.8)

Р – давление муки на уровне поверхности затвора, Па;

F – площадь горизонтального сечения бункера, м2;

f – коэффициент трения муки о муку (f = 0,6-0,7);

С чертежа общего вида (см. рис. 2) берут размеры отверстия 0,18 и 0,36 м;

F = 0,18 ּ 0,36 = 0,064 (м2).

![]() , (4.9)

, (4.9)

R – гидравлический радиус выпускного отверстия, м;

R = F/S; (4.10)

S – периметр горизонтального сечения отверстия, м;

S = 0,18 + 0,36 = 0,54 (м);

![]() (Н);

(Н);

![]() (м/с);

(м/с);

![]() (кВт).

(кВт).

В прессе для смешивания компонентов в смесителе и выпрессовывания шнеком теста через матрицы затрачивается значительная энергия (общий электродвигатель привода имеет мощность 17 кВт).

Так как мощность, потребляемая вакуум-затвором, очень незначительна, а электродвигатели машин подбирают с запасом на преодоление пускового момента, то нецелесообразно менять двигатель пресса.

Кинематический расчет. Частота вращения вала смесителя задается (пс = 82 мин -1), частота вращения вакуум-затвора получена (п3=43,7 мин -1).

Передаточное отношение передачи, приводящей в движение ротор вакуумного затвора:

![]() . (4.11)

. (4.11)

Выбираем число зубьев шестерни (для зубчатой передачи); z1 = 15 как наименьшее, рекомендуемое. Тогда число зубьев колеса:

![]() (4.12)

(4.12)

Принимается z2 =28.

Число зубьев звездочки (для цепной передачи) z1 =20, тогда:

![]() (4.13)

(4.13)

Для выбора типа передачи (зубчатой или цепной) ориентировочно определяют их геометрические размеры. Находят межцентровое расстояние между валом смесителя и валом вакуум-затвора. Задаемся размерами затвора: диаметр ротора dp =220 мм, длина 360 мм. С учетом размеров переходных патрубков, прокладок, фланцев и т. д. расстояние от центра вала затвора до крышки смесителя принимаем 110—120 мм. Высота верхней части емкости смесителя от центра его вала до крышки равна 330 мм (см. рис. 2).

Суммируя эти величины, получаем межцентровое расстояние А=450 мм.

Определяем геометрические размеры зубчатой передачи.

Межцентровое расстояние А (в мм):

![]() т, (4.14)

т, (4.14)

где т – модуль передачи, мм;

z1 и z2 – число зубьев зубчатой пары.

Тогда:

![]() .

.

Диаметры делительных окружностей зубчатого колеса и шестерни соответственно:

dк = z1 т = 15 ּ 20 = 300 ( мм);

dш = z2 т = 28 ּ 20 = 560 ( мм). (4.15)