Курс лекций по ТОО молоко.3-4 курсы ИТФ

.pdfПредварительный дренаж сыворотки

Для определенных видов сыров, таких как Гауда и Эдам, желательно удалять относительно большое количество сыворотки из зерен для того, чтобы можно было осуществлять подогрев путем прямого добавления горячей воды в смесь сгустка и сыворотки, что также понижает содержание лактозы. Некоторые производители сливают сыворотку, чтобы сократить расходы энергии, необходимой для косвенного подогрева сгустка. Для каждого конкретного типа сыра важно, чтобы каждый раз сливалось одно и то же количество сыворотки – обычно 35%, а иногда до 50% от объема загрузки.

В обычной ванне дренаж сыворотки организован достаточно просто, как показано на рис. 9 (С).

На рис. 10 показана система слива сыворотки в закрытом, полностью механизированном сырном чане. Продольный щелевой трубчатый фильтр подвешен на тросе из нержавеющей стали, соединенном с наружным приводом подъемника. Цедильник соединен с отсасывающей трубой для сыворотки через шарнирное соединение и далее через стенку танка с внешним патрубком всасывания. Электрод уровня, прикрепленный к фильтру, управляет двигателем подъемника, держа цедильник немного ниже уровня жидкости в течение всего периода слива сыворотки. Сигнал к началу слива подается автоматически. Может быть слито заранее определенное количество сыворотки, что контролируется счетчиком импульсов двигателя подъемника. Концевые выключатели верхнего и нижнего уровней контролируют верхнее и нижнее положение фильтра.

Сыворотку нужно всегда сливать достаточно быстро – например, в течение 5–6 минут, т. к. во время дренажа перемешивание обычно останавливается, при этом возникает опасность образования комков. Поэтому слив сыворотки происходит через определенные интервалы, обычно в течение второй части периода предварительного перемешивания и после подогрева.

Нагрев/пропаривание/отваривание

Для регулирования размера и кислотности сгустка в сыроделии используется тепловая обработка. Изменяя температуру, можно влиять на рост кислотообразующих микроорганизмов и, таким образом, регулировать скорость образования молочной кислоты. Кроме бактериологического эффекта, воздействие тепла вызывает сжатие сгустка, сопровождающееся выделением сыворотки (синерезис).

В зависимости от типа сыра подогрев может выполняться следующим образом:

• Подачей пара только в межстенное пространство ванны/чана

521

•Подачей пара в межстенное пространство вместе с добавлением горячей

воды в смесь сгустка/сыворотки

•Только добавлением горячей воды в смесь сгустка/сыворотки. Программа тепловой обработки (температура и время) определяется

способом ее проведения и видом изготавливаемого сыра. Подогрев до температуры выше 400С иногда называют пропариванием, которое происходит в два этапа. При 37–380С активность мезофильных молочнокислых бактерий снижается, и подогрев прерывают для проверки кислотности, после чего продолжают подогрев до достижения необходимой окончательной температуры. Выше 440С мезофильные бактерии полностью деактивируются, а при 520С в течение 10–20 минут полностью уничтожаются.

Подогрев до температуры выше 440С обычно называют отвариванием. Некоторые типы сыров, такие как Эмменталь, Грюйер, Пармезан и

Грана, отвариваются при достаточно высоких температурах 50–560С. Такую термообработку выдерживают только наиболее термоустойчивые молочнокислые бактерии – например, Propionbacterium Freudenreichii ssp. Shermanii, благодаря развитию которых сыр Эмменталь приобретает свою характерную особенность.

Окончательное перемешивание

Чувствительность зерен сгустка уменьшается по мере продолжения процесса подогрева и перемешивания. Во время окончательного перемешивания из зерен выделяется больше сыворотки, главным образом, благодаря продолжающемуся образованию молочной кислоты, а также механическому эффекту перемешивания.

Длительность окончательного перемешивания зависит от требуемого уровня кислотности и содержания влаги в сыре.

Окончательное удаление сыворотки и способы обработки сгустка

Как только достигается требуемая кислотность и твердость сгустка (и проверяется изготовителем), из него различными способами удаляется остаточная сыворотка.

Сыр с зернистой консистенцией

Один из способов – это удаление сыворотки непосредственно из сырной ванны; это применяется в основном при открытых сырных ваннах, управляемых вручную. После слива сыворотки сгусток вычерпывают в формы. Полученный сыр приобретает структуру с отверстиями или глазками, имеющими неправильную форму, называемую также гранулированной консистенцией (рис. 12). Отверстия образуются главным образом при скоплении двуокиси углерода, обычно выделяемой заквасками LD (Sc. cremoris/lactis, L cremoris и Sc. diacetylactis). Если зерна сгустка имели

522

прямой контакт с воздухом до того, как их собрали и спрессовали, они полностью не склеиваются; внутри сыра остается большое количество крошечных воздушных карманов. Образующаяся двуокись углерода во время периода созревания заполняет и постепенно увеличивает эти карманы. Образованные таким образом отверстия имеют неправильную форму.

Рис. 12 Сыр с зернистой консистенцией

Сырная масса поступает из танка или ванны самотеком или с помощью лопастного роторного насоса и распределяется по трубам со специальными форсунками или с помощью специального распределительного и уравнительного устройства. Когда применяют трубы, сгусток можно уравнивать вручную скребками.

Сыворотка отделяется от зерен сгустка с помощью:

•Ленточного цельнотканого пластикового конвейера

•Нержавеющей стальной перфорированной тарелки под крышкой

•Перфорированных тарелок на краях и по бокам ванны.

Крышка приводится в действие одним или двумя пневматическими цилиндрами, которые рассчитаны на создание на поверхности блока давления примерно 20 г/см2. При использовании ванны для конечного прессования давление на поверхность должно быть, по меньшей мере, в 10 раз больше. Цельнотканый пластиковый конвейер, установленный на дне, используется так же, как транспортер, по которому предварительно спрессованный сырный блок транспортируется к переднему краю, после того как будет вручную открыта заслонка. До того как опустошить ванну предварительного прессования, перед ним устанавливают подвижное разгрузочное устройство с вертикальными ножами и гильотинными для поперечного разрезания. Расстояние между вертикальными ножами можно регулировать. (Можно также использовать стационарное разгрузочное устройство, которое будет служить ванной.) Разгрузочные приспособления имеют оборудование для натягивания ленточного конвейера, который намотан на цилиндр, расположенный на дне.

523

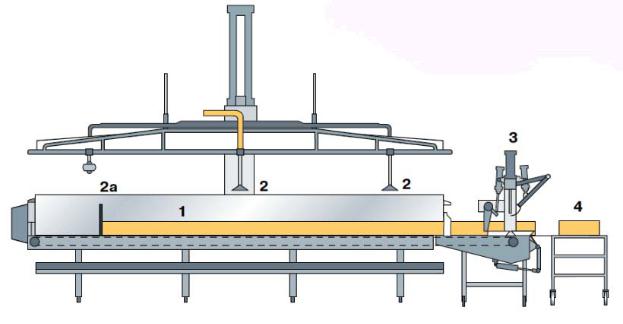

Рис. 13. Механическая ванна для предварительного прессования с устройствами разгрузки и резки.

1 Ванна предварительного прессования (может быть также использована для окончательного прессования)

2Распределители сгустка, заменяемые форсунками (для CIP) (2а)

3Разгрузочное устройство, стационарное или подвижное

4Конвейер

Нарезанные блоки теперь могут быть отформованы вручную или (чаще всего) автоматически переданы по конвейеру на механическое устройство для формования.

Непрерывная система предварительного прессования.

Более современной системой является установка Casomatic для непрерывного предварительного прессования, разрезания на блоки и формования, показанная на рис. 14. Принцип работы заключается в том, что смесь сырного зерна и сыворотки, обычно в пропорции 1:3,5–4, подводится к верхней части цилиндрической, квадратной или прямоугольной колонны, дно которой закрывает двигающийся нож. Сыворотка сливается из сгустка через перфорированные секции колонны и проходит улавливатель, после чего попадает в буферный танк для сбора сыворотки, из которого она перекачивается в танк для хранения. Уровень сыворотки в колонне контролируется электродами уровня; как только самый нижний электрод остается единственным смоченным электродом, сыворотка перекачивается из улавливателя в колонну, чтобы не допустить контакта сырной массы с воздухом.

Через определенное время, обычно20–30 минут, сырная масса на дне колонны спрессовывается под действием собственного веса до требуемой твердости. Высоту сырной колонны выбирают так, чтобы давление примерно 20 г/см2 создавалось на уровне примерно 10 см над подвешенными тарелками

524

(ножами), расположенными на дне, т. е. почти то же самое давление, что и в ванне предварительного прессования. Высота колонны сгустка – примерно 2,2 м, а общая высота системы – до 5,5 м. Затем нож убирают, и колонна сгустка опускается на заранее заданное

Рис. 14 Casomatic, система непрерывного предварительного прессования поступательного действия с формовочным разливочным устройством. 1 Впуск смеси сырного зерна и сыворотки 2 Колонна со смотровым стеклом 3 Перфорированное устройство для удаления сыворотки

4Улавливатель

5Балансный бак для сыворотки

6Система разрезки и выгрузки сыра

7Формовочное устройство

8Транспортер

9Лоток для сбора сыворотки

расстояние. Как только она останавливается, нож возвращается в свое первоначальное положение, отрезая нижний кусок. Затем кусок удаляют из машины и помещают в форму на ленточном конвейере, который расположен внизу. Далее форма следует на окончательное прессование.

525

Стандартная колонна может перерабатывать до 600 кг сырной массы в час, изготавливая блоки сыра массой 10–20 кг. Сыр весом 1 кг и более можно также получить, добавив специальный режущий инструмент на выходе машины и приведя в соответствие с ним многоформовочное устройство, чтобы получать разрезанные куски.

Если соединить ряд колонн для предварительного прессования вместе, можно получить более высокую производительность.

Система Casomatic имеет распылительные форсунки, установленные в стратегически важных танках, которые позволяют провести тщательную мойку машины после подсоединения к системе безразборной мойки (CIP).

Технологическая линия с непрерывным предварительным прессованием показана на рис. 14.

Рис. 15. Плотная структура сыра с типичными механическими отверстиями.

Сыр с плотной структурой

Сыры с плотной структурой, типичным примером которых является Чеддер, изготавливают обычно с помощью одноштаммовых заквасок, содержащих микроорганизмы, которые не образуют газ – например, такие молочнокислые бактерии, как Sc. cremonis, Sc. lactis.

Однако специальная технология производства может привести к образованию пустот, называемых механическими отверстиями. В то время как дыры в зернистых сырах и сырах с круглыми глазками имеют характерную блестящую поверхность, механические дыры имеют неровную внутреннюю поверхность.

Когда титруемая кислотность сыворотки достигает примерно 0,2–0,22% молочной кислоты (около 2 часов после сычужного свертывания), сыворотку сливают, а сырную массу направляют на специальную обработку, называемую чеддеризацией.

После удаления всей сыворотки сырную массу оставляют для нарастания кислотности и чеддеризации. Во время этого периода, обычно 2– 2,5 часа, сгусток формуется в блоки, которые переворачивают вверх дном и складывают. Когда титруемая кислотность выделяемой сыворотки падает приблизительно до 0,75–0,85% молочной кислоты, блоки измельчают, вносят сухую соль, перед тем как поместить в специальные формы, используемые при изготовлении сыра Чеддер. Процесс чеддеризации проиллюстрирован на рис. 16.

526

Механизированная установка для чеддеризации.

Для чеддеризации танка может быть применена также механизированная высокоэффективная установка Alfomatic, принцип работы которой показан на рис. 17. Эти машины имеют производительность от 1 до 8 тонн сыра в час. У наиболее распространенного вида машин имеется четыре конвейера, которые приводятся в действие индивидуально от приводов, работающих с заранее установленными и регулируемыми скоростями, и которые смонтированы друг над другом в раме из нержавеющей стали. Смесь сырного зерна и сыворотки равномерно распределяется на специальном дренажном сите, где удаляется большая часть сыворотки. Затем смесь падает на первый конвейер, который перфорирован и имеет мешалки для дальнейшего слива сыворотки. На каждом конвейере ширина полосы смеси контролируется направляющими рельсами.

На втором конвейере сырная масса начинает уплотняться и утрамбовываться. Затем она попадает на третий конвейер, где ее переворачивают и где проходит чеддеризация.

В конце третьего конвейера сырная масса размалывается на куски одинакового размера, которые падают на четвертый конвейер. В машинах для изготовления сыра с нарушенным сгустком (сыр Колби) можно добавить дополнительные мешалки на2-м и 3-м конвейерах, чтобы обеспечить постоянное перемешивание и не допустить утрамбовывания сырного зерна. В этом случае измельчитель обходят.

Последний конвейер предназначен для посолки. Сначала в сырную массу вносится сухая поваренная соль, после она тщательно перемешивается. Затем сгусток попадает в бункер-накопитель со шнековой подачей, из которой он направляется в формирователь блоков или транспортируется в устройство для формования.

Первый конвейер может быть также оборудован промывочной системой для производства вышеупомянутого сыра Колби.

527

Рис. 16. Стадии производства сыра Чеддер.

1Чеддеризация

2Измельчение

3Перемешивание соленых кусков

4Укладывание кусков в формы

Одной машины с двумя или тремя конвейерами достаточно для производства сыров семейства Pasta Filata (Моцарелла, Кашкаваль и т. д.), где чеддеризация является частью производственного процесса, но где перед пропариванием и растягиванием размельченные куски обычно не солят.

528

Рис. 17. Система непрерывного действия для удаления сыворотки, чеддеризации, размалывания и посолки сырной массы, предназначенной для сыра Чеддер.

1Фильтр для сыворотки (сито)

2Отстойник сыворотки

3Мешалка

4Конвейеры с регулируемым приводом

5Мешалки (опция) для изготовления Чеддера с перемешанным сгустком

6Измельчитель

7Система сухой посолки

Конструкция тройного конвейера показана на рис. 18, откуда видно, что сгусток перемешивается только на первом конвейере.

Машина независимо от количества конвейеров оборудована форсунками системы безразборной мойки (CIP) в целях обеспечения чистоты и санитарии. Изготовление съемных панелей из нержавающей стали способствует улучшению гигиенических условий.

529

Рис. 18. Установка для чеддеризации непрерывного действия с тремя конвейерами для производства сыра Моцарелла.

1 Сито для сыворотки

2Мешалка

3Конвейер

4Измельчитель

Окончательная обработка сгустка

Как указывалось выше, после удаления свободной сыворотки сгусток может быть обработан различными способами, а именно:

1Направлен на формование (зернистый сыр)

2Предварительно спрессован в блок и разрезан на куски приемлемых размеров для размещения в формы (сыры с круглыми глазками) или

3Направлен на чеддеризацию, последняя фаза которой включает размалывание на мелкие куски, которые могут быть посолены сухой солью и/или сформованы, или, если предназначен для сыра типа Паста Филата, несоленым отправлен на варочнорастягивающую машину.

Прессование

После того как сгусток отформуют, его направляют на прессование, которое преследует следующие цели:

•Способствовать окончательному удалению сыворотки

•Обеспечить консистенцию

•Придать сыру форму

•Создать корку на сырах с длительным периодом созревания.

Скорость прессования и прилагаемое давление адаптируют к каждому конкретному типу сыра. Прессование должно быть вначале постепенным, т. к. сильное начальное давление сжимает поверхностный слой и может заблокировать влагу в полостях сыра.

530