Курс лекций по ТОО молоко.3-4 курсы ИТФ

.pdf

направляется в пастеризатор для пастеризации при температуре 720С в течение 15 секунд, затем следует регенеративное и окончательное охлаждение до температуры сычужного свертывания.

Бактофуга с непрерывной выгрузкой бактофугата используется в тех случаях, когда

–возможно подмешивание стерилизованного бактофугата,

–существует альтернативное использование бактофугата в продукте, тепловая обработка которого достаточно сильна, чтобы обеспечит

инактивацию микроорганизмов.

Номинальная часовая производительность составляет 15 000 и 25 000 л (в зависимости от размера центрифуги), при которой достигается как минимум уменьшение анаэробных спор на 98%.

2. Однофазная бактофуга с периодической выгрузкой бактофугата

Чтобы достичь упомянутого выше эффекта уменьшения количества бактерий, также рекомендуется номинальная производительность 15 000 и 25 000 л/ч.

Бактофугат из однофазной бактофуги периодически сбрасывается через отверстия в корпусе барабана с заранее заданными интервалами 15–20 минут, что означает, что бактофугат будет довольно концентрированным и, таким образом, небольшим по объему, 0,15–0,2% от потока. Перед введением в

молоко бактофугат должен быть подвергнут стерилизации. Это проиллюстрировано на рис. 4, где также показано, что перед подачей в стерилизатор концентрат разбавляется бактофугированным молоком примерно в количестве 1,8% от расхода, чтобы получить достаточный объем для должной стерилизации. Начало и окончание работы насоса (6) разгрузки связано с режимом работы разгрузочной системы бактофуги.

Рис. 4 Бактофугирование с периодической выгрузкой бактофугата и стерилизатор – возможная опция.

1 Пастеризатор 6 Насос разгрузки

2 Центробежный сепаратор

3 Автоматическая система нормализации 4 Однофазная бактофуга

5 Стерилизатор (прямой нагрев)

511

После стерилизатора горячий бактофугат охлаждается путем смешивания с бактофугированным молоком примерно в количестве 50% от основного расхода.

Там, где законом не разрешается повторно использовать бактофугат, он должен быть слит в дренаж или собран в баке для продукции, направляемой на установку для дезактивации.

3. Двойное бактофугирование с двумя однофазными бактофугами в одной технологической линии

Бактофугирование молока один раз не всегда достаточно – в частности, при высоком содержании спор в молоке. Двойное бактофугирование приводит к снижению спор микроорганизмов рода Clostrida более чем на 99%. На рис. 5 показана установка с двумя однофазными последовательно соединенными бактофугами.

Рис. 5 Двойное бактофугирование и стерилизатор – возможная опция.

1 |

Пастеризатор |

|

5 Оптимальный стерилизатор |

2 |

Центробежный сепаратор |

настоя |

|

3 |

Автоматическая |

система |

|

нормализации |

|

|

|

4 |

Однофазная |

установка |

|

Bactofuge |

|

|

|

512

Все вышеупомянутое относительно обработки бактофугата, также справедливо и здесь. Двойное бактофугирование является достаточным в большинстве случаев при изготовлении сыра, отпадает необходимость добавления химикатов, ингибирующих развитие бактерий. Тем не менее в те периоды, когда ожидается весьма высокое содержание спорообразующих микроорганизмов, для надежности может быть использовано небольшое количество химикатов (2,5–5 г на 100 л молока), если это разрешено законом.

Если механическая обработка не применяется для снижения содержания спор, в молоко обычно добавляют около 15–20 г нитрата натрия на 100 л для ингибирования бактериального роста. Если молоко с высоким содержанием спор бактофугировали, один раз допускается вносить нитрат натрия в количестве 2,5–5 г/100 мл молока.

Микрофильтрация

Достаточно давно было известно, что мембранный фильтр с размером пор приблизительно 0,2 микрона может отфильтровывать бактерии из водного раствора.

При микрофильтрации молока проблема состоит в том, что большинство жировых шариков и некоторые белки имеют такой же размер, как и бактерии, или даже больше. В результате, когда используют мембраны с такими мелкими порами, фильтр очень быстро загрязняется. Поэтому через фильтр пропускают обезжиренное молоко, а сливки, необходимые для нормализации молока по содержанию жира, стерилизуются обычно вместе с концентратом бактерий, полученным путем одновременной микрофильтрации.

На практике мембраны с размером пор 0,8–1,4 микрона выбирают для понижения концентрации белка. Кроме того, белок формирует динамическую мембрану, которая способствует удерживанию микроорганизмов.

Установка для микрофильтрации включает в себя аппарат непрямой стерилизации для совместной стерилизации необходимого для нормализации по содержанию жира количества сливок и ретентата от фильтрационного аппарата.

513

Рис. 6 Обработка молока, которая включает двухконтурный микрофильтр и стерилизацию концентрата бактерий вместе со сливками, необходимыми для нормализации молока, предназначенного для изготовления сыра.

1Пастеризатор

2Центробежный сепаратор

3Автоматическая система нормализации

4Установка двухконтурной микрофильтрации

5Установка стерилизации

На рис. 6 показана установка для обработки молока с микрофильтрацией. Установка микрофильтрации снабжена двумя контурами, работающими параллельно. Каждый контур может обрабатывать до 5000 л/ч обезжиренного молока; это означает, что установка имеет общую производительность 10 000 л/ч. Таким образом, производительность можно увеличивать путем добавления контуров.

Сырое молоко, попадающее на установку, предварительно подогревается до температуры, необходимой для сепарирования, обычно до 60–63°С, при которой оно разделяется на обезжиренное молоко и сливки. Заранее определенное количество сливок, необходимое для получения заданного содержания жира в молоке, предназначенном для изготовления сыра, направляется устройством для нормализации на стерилизационную установку.

Тем временем обезжиренное молоко перекачивается в отдельную охладительную секцию установки стерилизации для охлаждения до 500С, нормальной температуры микрофильтрации, а затем направляется на фильтрационную установку.

Поток молока разделяется на два равных потока, каждый из которых попадает в петлю, где он разделяется на концентрат, содержащий бактерии (ретентат), включающий в себя около 5% всего потока, и фазу с уменьшенным количеством бактерий (пермеат).

514

Затем ретентаты с обоих контуров объединяются и смешиваются со сливками, которые до попадания в стерилизатор должны пройти нормализацию. После стерилизации при 120–1300С в течение нескольких секунд смесь перед перемешиванием с пермеатом охлаждается примерно до 700С. Затем общий поток пастеризуется при70–720С примерно в течение 15 секунд и охлаждается до температуры сычужного свертывания, обычно 300С.

Благодаря эффективности уменьшения содержания бактерий микрофильтрация позволяет производить твердый и полутвердый сыр без добавления химикатов для ингибирования роста спор микроорганизмов рода

Clostridia.

Рис. 7 Пример содержания белка и жира в молоке в зависимости от сезона года. (Средние показатели за 1966–1971 гг., Швеция)

ВОПРОС № 3. ОСНОВНЫЕ ВАРИАНТЫ ПТЛ ПРОИЗВОДСТВА И ОБРАБОТКИ СГУСТКА.

Производство сыра разных типов осуществляется в несколько этапов по технологиям, которые вырабатывались годами экспериментов. Каждый тип сыра имеет свою специфическую производственную формулу, часто с местными тонкостями.

Несколько основных вариантов производства рассмотрены ниже.

Получение сгустка Обработка молока

Как было уже сказано ранее, молоко, предназначенное для большинства типов сыра, предпочтительно пастеризовать непосредственно перед подачей в сырную ванну. Исключением в этом правиле является молоко, предназначенное для швейцарского сыра Эмменталь или сыра Пармезан.

Молоко для сыра обычно не гомогенизируется, если только оно не является восстановленным. Главная причина этого в том, что гомогенизация вызывает значительное увеличение влагоудерживающей способности, тем самым значительно затрудняя изготовление полутвердых и твердых сыров. Однако в случае голубого сыра и сыра Фета, производимых из коровьего молока, жировая фаза гомогенизируется в виде 15–20%-ных сливок. Это делается для того, чтобы продукт стал более белым и, что еще важнее, чтобы повысить доступность молочного жира для липолитического воздействия с

515

образованием свободных жирных кислот, оказывающих значительное влияние на аромат этих двух типов сыра.

Внесение закваски

516

Закваску обычно вносят в молоко при температуре 30°С во время заполнения ванны танка, закваска вводится в потоке вначале для того чтобы: 1) равномерно распределить микроорганизмы закваски, 2) имелся промежуток времени для “привыкания” микроорганизмов к “новой” среде. Обычно он составляет 30–60 минут от внесения закваски до начала роста микроорганизмов и называется временем предварительного созревания.

Необходимое количество закваски варьируется в зависимости от типа сыра. В сыроделии нужно избегать попадания воздуха в молоко при подаче в сыродельную ванну, т.к. это будет влиять на качество сгустка и может вызвать потери казеина в сыворотке.

Добавки и сычужное свертывание

При необходимости перед введением сычужного фермента добавляют хлористый кальций и селитру. Можно использовать безводные соли хлористого кальция в количестве до 20 г на 100 кг молока. Доза селитры не должна превышать 30 г на 100 кг молока. В некоторых странах дозировка ограничена или использование указанных добавок запрещено законом.

Доля сычужного фермента может быть до 30 мл фермента в жидком виде с соотношением 1:10 000–1:15 000 на 100 кг молока. Для улучшения распределения сычужный фермент может быть разбавлен, по меньшей мере, двойным количеством воды. После введения сычужного фермента молоко тщательно перемешивается не более 2–3 минут. Во избежание нарушения процесса коагуляции и потерь казеина в сыворотке важно, чтобы молоко оставляли в покое в течение следующих8–10 минут.

Для дальнейшего улучшения распределения сычужного фермента используются системы автоматического дозирования, обеспечивающие разбавление сычужного фермента необходимым количеством воды и разбрызгивание по поверхности молока через отдельные сопла. Такие системы используют главным образом в больших (10 000–20 000 л) закрытых сырных ваннах или танках.

517

Рис. 9 Стандартная сыродельная ванна с инструментами для

изготовления сыра. |

|

|

|

|

|

А |

Ванна |

во |

время |

внутри ванны на выходе |

|

перемешивания |

|

|

5 |

Насос для сыворотки на |

|

B Ванна во время разрезания |

тележке |

||||

C Ванна во время слива |

с неглубоким контейнером |

||||

сыворотки |

|

|

|

6 |

Плиты предварительного |

D Ванна во время прессования |

прессования для изготовления |

||||

1 |

Сырная |

ванна |

с |

сыра |

|

теплозащитной |

|

|

с круглыми глазками |

||

рубашкой с балкой и приводом |

7 |

Опора для инструментов |

|||

для инструментов |

|

|

8 |

Гидравлические цилиндры |

|

2 |

Инструмент |

для |

для |

|

|

перемешивания |

|

|

оборудования |

||

3 Режущий инструмент |

|

предварительного |

|||

4 |

Фильтр, |

который |

прессования |

||

устанавливают |

|

|

9 |

Сырный нож |

|

Разрезка сгустка

Время сычужного свертывания или коагуляции обычно составляет 30 минут. До того как разрезать сгусток, обычно проводят простое испытание для определения его способности отделять сыворотку. Шпателем разрезают

518

сгусток, затем плоской частью шпателя вдоль разреза приподнимают сгусток и по расколу судят о его свойствах. Если сгусток дает раскол с нерасплывающимися острыми краями, без образования хлопьев белка и с хорошо выделяющейся сывороткой светло-зеленого цвета, он готов к разрезке. В результате разрезки сгустка из него образуются кубики с размером ребра 3–15 мм в зависимости от типа сыра. Чем мельче разрезка, тем меньше содержание влаги в готовом сыре.

Режущие инструменты могут иметь различную конструкцию. На рис. 9 показана обычная сырная ванна, оборудованная сменными парами инструментов для перемешивания и разрезания.

Рис. 10. Горизонтальный закрытый сырный танк с комбинированными инструментами для перемешивания и разрезки и подъемная дренажная

система для сыворотки.

1Комбинированные инструменты для разрезки и перемешивания

2Фильтр для дренажа сыворотки

3Электропривод

с регулированием частот 4 Нагревательная рубашка 5 Смотровое отверстие 6 Форсунка системы безразборной мойки

519

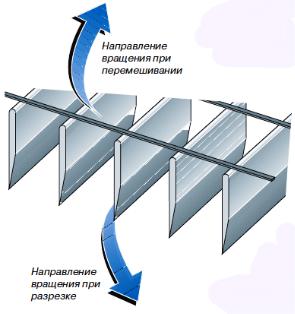

В современном закрытом горизонтальном сырном танке (рис. 10) перемешивание и разрезание выполняются инструментами, приваренными к горизонтальному валу, который приводится в действие с помощью приводного узла с преобразователем частоты. Инструменты в зависимости от направления вращения: разрезают или перемешивают сгусток; разрезают его радиальными ножами из нержавеющей стали с острыми лезвиями; основания ножей закруглены, чтобы мягко и эффективно перемешивать сгусток.

Кроме того, сырная ванна может быть оснащена автоматически работающим фильтром для сыворотки, форсунками для надлежащего распределения коагулянта (сычужного фермента) и форсунками, которые подсоединяются к системе безразборной мойки (CIP).

Рис. 11 Поперечное сечение комбинированных лезвий инструментов для разрезания и перемешивания с острыми краями для разрезки и тупыми концами для перемешивания.

Предварительное перемешивание

Сразу же после разрезания зерна сгустка очень чувствительны к механической обработке, по этой причине перемешивание должно быть очень легким, однако оно должно быть достаточно быстрым, чтобы зерна находились суспендированными в сыворотке.

Оседание сгустка на дно ванны может привести к образованию комков. Это создает нагрузку на перемешивающий механизм, который должен быть очень прочным. Сгусток сыра с низким содержанием жира имеет сильную тенденцию к погружению на дно ванны; это означает, что перемешивание должно быть интенсивнее, чем для сгустка с высоким содержанием жира.

Комки могут влиять на консистенцию сыра, а также вызывать потери казеина в сыворотке.

Механическая обработка сгустка и продолжающееся образование молочной кислоты бактериями способствуют вытеснению сыворотки из зерен.

520