Федеральное агенство по образованию РФ

Башкирский Государственный Университет

Инженерный факультет

Кафедра «Технологические машины и оборудование»

Курсовая работа Тема: Расчет режимов ручной электродуговой сварки и автоматической сварки под слоем флюса.

Выполнила: Удьмаскулова А. Р.

Проверил: Павлова О.В.

УФА – 2015

Введение.

Сварка – это процесс образования неразъемного соединения в деталях за счет межатомных сил сцепления. Электродуговая ручная сварка является наиболее распространенным способом сварки. При электрической дуговой сварке основная часть теплоты, необходимая для нагрева и плавления металла, получается за счет дугового разряда, возникающего между свариваемым металлом и электродом. Под действием теплоты дуги кромки свариваемых деталей и торец плавящегося электрода расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. При затвердевании металла образуется сварное соединение. Энергия, необходимая для образования и поддержания дугового разряда, получается, от источников питания дуги постоянного и переменного тока. Сварка является высокопроизводительным процессом изготовления неразъемных соединений и находит широкое применение во всех сферах производства. Сваркой соединяют различные марки сталей и других металлов и сплавов. Углеродистая сталь – это сталь не содержащая легирующих компонентов. В зависимости от содержания углерода стали подразделяются на низкоуглеродистую (до 0.25% С), среднеуглеродистую (0.25% - 0.6% С) и высокоуглеродистую (более 0.6% С). В строительстве широко применяют углеродистые стали обыкновенного качества, как наиболее дешевые, технологичные и обладающие необходимым комплексом свойств при изготовлении многих металлоконструкций массового назначения. Углеродистые стали обыкновенного качества бывают спокойными (сп), полуспокойными (пс) и кипящими (кп). В их составе разное содержание кремния, %: спокойные 0.12 – 0.30, полуспокойные 0.05 – 0.17, кипящие более 0.07. Каждая марка стали может иметь различную категорию в зависимости от количества нормируемых показателей химического состава и механических свойств.

Обозначаются углеродистые стали обыкновенного качаства буквами Ст, за которыми следует цифра, указывающая порядковый номер марки стали. Группы Б и В указывают впереди марки. Группа А не указывается. Для обозначения степени раскисления после номера марки добавляют индекс сп, пс, кп.

Наибольшее применение для изготовления сварных металлоконструкций находит сталь Ст3. По сравнению с ней стали от Ст4 до Ст6 значительно хуже свариваются. А стали Ст0 до Ст2 менее прочные

Наиболее широко распространенным представителем углеродистых сталей является Сталь 3. Данная сталь обладает хорошей свариваемостью.

В ней мала

вероятность образования холодных и

горячих трещин, а так же других сварных

дефектов. Для ответственных конструкций

применяют спокойные и полуспокойные

стали, поставляемые по группе В с

гарантией

механических свойств и химического

состава.

Однако при

их сварке нужно учитывать, что металл

шва отличается от основного металла

несколько пониженным содержанием

углерода. Это незначительно понижает

прочность сварного соединения. Поэтому

электроды для сварки низкоуглеродистых

сталей выбирают с учетом равнопрочности

сварного соединения с основным металлом.

Электроды классифицируются по материалу

из которого они изготовлены, по назначению

для сварки определенных сталей, по

толщине и виду покрытия, по роду и

полярности применяемого при сварке

тока.

Кроме того для каждой марки электрода подбирают ток, который может быть постоянным или переменным.

Для данной курсовой работы берём сталь ВСт3пс

-

Характеристика основного метала

ВСт3пс по ГОСТ 2590-71, толщина свариваемого металла 8 мм, длина сварного шва 80мм.

Таблица 1 - Химический состав основного металла

|

Химический элемент |

содержание |

|

Углерод C |

0.14 – 0.22 |

|

Кремний Si |

0.05 – 0.17 |

|

Медь Cu |

не более 0.30 |

|

Мышьяк As |

не более 0.08 |

|

Марганец Mn |

0.40 – 0.65 |

|

Никель Ni |

не более 0.30 |

|

Фосфор P |

не более 0.05 |

|

хром Cr |

не более 0.30 |

|

Сера S |

не более 0.04 |

Таблица 2 - Механические свойства данной стали (холоднокатаной)

|

Сечение, мм |

|

|

|

Свыше 2,0 |

490 |

24 |

где

в

–предел прочности,

в

–предел прочности, - относительное удлинение.

- относительное удлинение.

Таблица 3 – Технологические свойства

|

Температура ковки |

Начало 1300 конец 750 |

|

Свариваемость |

Сваривается без ограничений |

-

Выбор сварочных материалов

В современном мире сварки стандартным материалом покрытий электродов является кислое вещество на основе оксидов кремния, железа и марганца. Главная особенность состоит в том, что используя электрод с оксидным покрытием можно создать горячие трещины в металле. Его область применения универсальна, так как этот стержень годиться для сварки, как переменном, так и постоянном токе. По ГОСТу классификация этого стержня имеет наименование Э42. Для устранения появления горячих трещин в металле используют в покрытии рутиловый концентрат. Рутиловый электрод создаёт более качественные швы и не создаёт трещин. Он превосходно подходит для работы с полуспокойной и спокойной сталью. Кроме того использование электрода с рутиловым покрытием сводиться к минимуму потеря металла и упрощается удаление шлака после сварки.

Выберем тип электрода (по механическим свойствам) – Э42. (табл. 4)

Для даной конструкции используется марка электрода УОНИ‑13/45.

Условное обозначение электрода:

Э 42 – УОНИ – 13/45

где,

-

Э – электрод;

-

42‑Временное сопротивление;

-

Э 42‑тип электрода;

-

УОНИ‑13/45‑марка электрода по ГОСТу;

Выбираем марку проволоки исходя из механического состава основного металла Св‑08.

Диаметр электрода (dэ) выбираем в зависимости от толщины свариваемого металла. При толщине свариваемого металла 8 мм, выбираем диаметр электрода 4 мм.(табл. 5)

Таблица 4 - Типы и назначение некоторых электродов

|

Типы электродов |

Назначение |

|

Э 38, Э 42, Э 46, Э 50 |

Для сварки углеродистых и низколегированных сталей с σВ < 500 МПа |

|

Э 42А, Э 46А, Э 50А |

Для сварки углеродистых и низколегированных сталей с σВ < 500 МПа, когда к металлу шва предъявляют повышенные требования пластичности (δ,%) и ударной вязкости (KCU, МДж/м2) |

|

Э 55, Э 60 |

Для сварки углеродистых и низколегированных сталей с σВ от 500 до 600 МПа |

|

Э 70, Э 85, Э 100, Э 120, Э 150 |

Для сварки легированных конструкционных сталей с σВ > 600 МПа |

Таблица 5 - Соотношение диаметра электрода и толщины свариваемого металла

|

H, мм |

1 - 2 |

3 - 5 |

5 - 10 |

10 - 25 |

|

DЭ, мм |

2 - 3 |

3 - 4 |

4 - 5 |

5 - 6 |

3 Расчет режимов электродуговой сварки

Величина сварного тока зависит от толщины свариваемого металла, типа соединения, скорости сварки, положения шва в пространстве, толщины и вида покрытия электрода, его диаметра.

Практически

величину сварочного тока при сварке

можно определить по формуле :

:

Iсв = (40÷60)×dэ, (3.1)

где dэ – диаметр электрода, мм

Iсв = 50×4 = 200 А.

Ориентировочный режим сварки для электрода диаметром 4мм, сила тока 110-150 А.

Длина дуги влияет

на качество шва: чем короче дуга, тем

выше качество наплавленного металла.

Длину дуги определяют по формуле :

:

Lд = 0,5(dэ + 2), (3.2)

где dэ – диаметр электрода, мм

Lд

= 0,5(4 + 2) = 4 мм

Напряжение дуги

зависит от ее длины и определяется по

формуле :

:

UД = a + β LД (3.3)

где a = 10 – коэффициент, характеризующий падение напряжения на стальных электродах ;

β = 2 – коэффициент, характеризующий падение напряжения на 1 мм

длины столба дуги

UД = 10 +(2×4) = 18 В

4 Расчеты стыковых, угловых, нахлёсточных и тавровых соединений без скоса кромок

4.1 Стыковое соединение без скоса кромок

Для стыкового соединения выбираем шов С2 с параметрами: S = 8 мм; L=80мм; е = 6 мм;g = 0,5 мм; b = 1 мм.

Рисунок

1 - Конструктивные элементы подготовленных

кромок деталей

|

Рисунок 2 – Конструктивные элементы шва сварного соединения

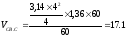

Определим площадь сварного стыкового шва при длине шва L = 80 мм по формуле [4.1]:

Определяем объем наплавленного металла по формуле [4.2]:

|

|

Массу наплавленного металла при плотности γ = 7,8 г/см3 определим по формуле [4.3]:

Определим основное время сварки стыкового шва по формуле [4.4]:

Определим

скорость сварки по формуле [4.5]:

Коэффициент расхода электродов с толстой обмазкой с учетом потерь на огарки, разбрызгивание, угар металла и массу шлака принимаем КЭ = 1,6. Определим расход электродов по формуле [4.6]:

|

|

|

|

4.2 Угловое соединение без скоса кромок |

|

|

|

|

Для углового соединения выбираем шов У4 с параметрами: S=8мм; L=80 мм; bУ = 1 мм, еУ = 6 мм, gУ = 1 мм.

|

Рисунок 3 – Конструктивные элементы подготовленных кромок

Рисунок 4 – Конструктивные элементы шва сворного соединения Определим площадь сварного углового шва при длине шва L = 80 мм по формуле [4.7]:

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

Определим объем наплавленного металла по формуле [4.8]:

|

|

|

|

||||||||||||||||||

|

|

|

|

Массу наплавленного металла при плотности γ = 7,8 г/см3 определяем по формуле [4.9]:

Определим основное время сварки углового шва [4.10]:

|

|

|

|

||||||||||||||||||

|

Скорость сварки определим по формуле [4.11]:

Расход электродов определяем по формуле [4.12]:

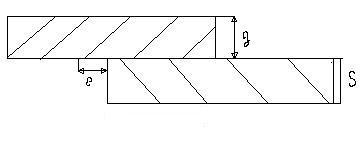

4.3 Тавровое соединение без скоса кромок

Для таврового соединения выбираем шов Т1 с параметрами:S=8мм; L=80мм; bТ = 1 мм; gТ = 6 мм.

s

g

b

Определим площадь сварного шва по формуле [4.13]:

Объем наплавленного металла при длине сварного шва L = 80 мм [4.14]:

Массу наплавленного металла при плотности γ = 7,8 г/см3 определяем по формуле [4.15]:

Определим основное время сварки таврового шва [4.16]:

Скорость сварки определим по формуле [4.17]:

Расход электродов определяем по формуле [4.18]:

4.4 Нахлёсточное соединение без скоса кромок

Для нахлёсточного соединения выбираем шов Н2 с параметрами S=8мм, L=80 мм gн=8 мм bн=0 мм

Определим площадь сварного шва

Определим объём наплавленного металла

Определим массу наплавленного металла

Определим время сварки

Определим скорость сварки

|

||||||||||||||||||||||||

Определим расход

электродов

5 Расчет режимов автоматической сварки под слоем флюса

Принимаем диаметр электрода dЭ =4 мм;S=8мм;L=80мм;

Глубину проплавления при односторонней сварке принимаем hПР = 1 S мм; g=0.5 мм ; е=6 мм

1. По ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. выбираем стыковое соединение С17 без раздела кромок. Коэффициент пропорциональности, зависящий от рода тока и полярности, диаметра электрода, а также от марки флюса, принимаем К = 1 для сварки переменным током [1].

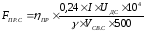

Силу тока определим по формуле [5.1]:

|

|

(5.1) |

А.

А.

2. Определим

плотность тока по формуле [5.2]:

|

|

(5.2) |

А/мм2.

А/мм2.

3. Для определения скорости подачи электродной проволоки принимаем коэффициент расплавления в зависимости от силы сварочного тока для стыкового соединения КР = 12,5 г/Ач [5.3]:

|

|

(5.3) |

м/мин.

м/мин.

4. Площадь наплавленного металла определим из сборочного чертежа [5.4]:

|

|

(5.4) |

мм2.

мм2.

5. Площадь проплавленного металла [5.5]:

|

|

(5.5) |

мм2.

мм2.

6. По скорости подачи электродной проволоки определим скорость сварки стыкового шва [5.6]

|

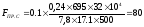

Такое значение скорости сварки является оптимальным для образования хорошего грибовидного шва. 7. Напряжение на дуге зависит от силы сварочного тока, диаметра электродной проволоки, марки флюса и других параметров. Принимаем напряжение при сварке стыкового соединения UДС = 32 В. По выбранным параметрам режимов определяем действительную площадь провара стыкового соединения при коэффициенте проплавления ηПР = 0,1 [5.7]:

8. Норму времени на автоматическую сварку определим по тому же методу, что и при ручной дуговой сварке. При длине шва l = 80 мм время сварки определим по формуле [5.8]:

|

мин.

мин.

в,

МПа

в,

МПа ,

%

,

%

мм2.

мм2.

см3.

см3.

г.

г.

ч.

ч.

м/ч.

м/ч.

г.

г.

мм2.

мм2.

см3.

см3.

г.

г.

ч.

ч.

м/ч.

м/ч.

г.

г.

мм2.

мм2.

см3.

см3.

г.

г.

ч

ч

м/ч.

м/ч.

г.

г.

м/ч.

м/ч.

мм2.

мм2.