АЕПТВМ КП / КП Толкатели заготовок

.pdf

Федеральное агентство по образованию РФ ГОУ ВПО «Уральский государственный технический университет – УПИ»

В.С. Паршин, В.А. Спиридонов, В.Л. Мухоморов

ТОЛКАТЕЛИ ЗАГОТОВОК ДЛЯ МЕТАЛЛУРГИЧЕСКИХ ПЕЧЕЙ

Учебное электронное текстовое издание Подготовлено кафедрой «Металлургические и роторные машины»

Научный редактор доц., канд. техн. наук Б.Н. Губашов Рецензент доц., канд. техн. наук Н.Х. Понетаева

Методические указания к курсовому проекту по дисциплине «Механика» (раздел «Детали машин и основы конструирования») для студентов всех видов обучения специальности 110300 – «Теплофизика, автоматизация и экология промышленных печей». В работе дано описание конструкций реечного, рычажного, винтового и фрикционного толкателей. Показан расчёт основных конструктивных параметров этих устройств с проверочным расчётом на прочность зубчатых передач, винтовых пар, катковых опор, устойчивости штанг на продольный изгиб. Рассмотрены также расчёт и конструирование подшипниковых узлов, расчёт мощности привода и выбор двигателя. На примере рычажного толкателя показано применение кинематического анализа и синтез рычажной системы для оптимизации конструкции.

© ГОУ ВПО УГТУ−УПИ, 2005

Екатеринбург

2005

Паршин В.С., Спиридонов В.А., Мухоморов В.Л. |

Толкатели заготовок для металлургических печей |

1. ЦЕЛЬ И ЗАДАЧИ КУРСОВОГО ПРОЕКТИРОВАНИЯ

Целью курсового проектирования по дисциплине «Механика» (раздел «Детали машин и основы конструирования») является расширение и закрепление знаний, полученных в период лекционного обучения и на практических занятиях, приобретение практических навыков в решении инженерных задач по выбору основных параметров проектируемой машины, по кинематическому анализу и конструктивной разработке отдельных узлов.

В качестве темы курсового проекта студенту задаётся конструктивная разработка одного из вариантов печного толкателя, состоящего из двигателя, передач и рабочего органа. Заданием предусматривается расчёт мощности привода, выбор двигателя, редуктора, муфт, подшипников, расчёт основных деталей на прочность и т. д.

Проект состоит из графической части и пояснительной записки. Графическая часть проекта рассчитана на 1,5…2 листа формата А1. Объём пояснительной записки – 15…20 листов. Проект выполняется в IV учебном семестре и защищается перед комиссией, назначенной заведующим кафедрой, и должен быть предварительно подписан руководителем.

2. ОБЗОР КОНСТРУКЦИЙ ТОЛКАТЕЛЕЙ И ВЫТАЛКИВАТЕЛЕЙ

По способу передачи толкающего усилия различают следующие конструкции толкателей и выталкивателей: реечные, винтовые, рычажные кулачковые, цепные, фрикционные. Для привода толкателей и выталкивателей преимущественно используют электрический привод, но иногда применяют на этих установках гидравлический и пневматический приводы.

Винтовые толкатели имеют по сравнению с реечными меньшие габариты, но применяются обычно только при небольших усилиях проталкивания садки P ≤500 кН вследствие низкого КПД винтовой пары.

Значительно надёжнее и долговечнее реечные толкатели, которые применяют при усилиях проталкивания садки до 2…2,5 МН. Реечные

ГОУ ВПО УГТУ-УПИ – 2005 |

Стр. 2 из 39 |

|

Паршин В.С., Спиридонов В.А., Мухоморов В.Л. |

Толкатели заготовок для металлургических печей |

толкатели имеют обычно более сложный редуктор, поскольку он должен обеспечить большее передаточное число. Основное преимущество реечных редукторов – больший КПД (η=0,85…0,90) и устранение ходовой гайки. Гайка относительно быстро изнашивается (срок службы около 2-х лет). Она сложна в изготовлении, так как имеет большие размеры и требует точной обработки.

Штанги толкателей выполняют коваными, сварными и – для толкателей на малое усилие – из катаных заготовок круглого сечения. Кованые и сварные штанги более сложны в изготовлении: сложнее получается конструкция направляющих. Однако применение штанг толкателя прямоугольного сечения позволяет выполнить зубчатые рейки в виде отдельных деталей, изготовляя их из более прочной стали (40ХН, 40Х), и при износе зубьев заменять, сохраняя тяжёлые и дорогие штанги.

Штанги толкателей из круглого проката проще в изготовлении, но в этом случае зубья приходится нарезать непосредственно на них. Следовательно, марка стали будет хуже, а при износе зубьев штанги необходимо заменять целиком.

Скорость толкания металла толкателями выбирают обычно небольшой: при проталкивании садки 0,1…0,3 м/с. Возвратный ход может быть более быстрым – 0,6…0,8 м/с. Для регулирования скорости в последних конструкциях предусматривают привод толкателей от двигателей постоянного тока.

Рычажные толкатели применяют у печей с боковой загрузкой металла, так как толкающие штанги такого толкателя могут быть введены в

печь при малых размерах окон в торцевой стенке печи.

3. РЕЕЧНЫЙ ТОЛКАТЕЛЬ

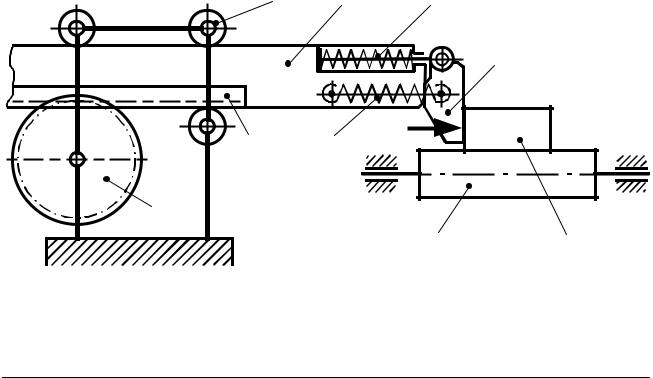

Реечный толкатель предназначен для перемещения отдельных блюмов и слябов с рольганга в нагревательную печь и продвижения через неё всего ряда блюмов и слябов. Схема реечного толкателя представлена на рис. 1. Толкающая штанга 1 снабжена толкающими пальцами 2 с пружинными амортизаторами 3. При движении штанги вперёд в опорных катках 4 пальцы упираются в торец штанги и толкают перед собой

ГОУ ВПО УГТУ-УПИ – 2005 |

Стр. 3 из 39 |

|

Паршин В.С., Спиридонов В.А., Мухоморов В.Л. |

Толкатели заготовок для металлургических печей |

блюм 5. При движении штанги назад и наличии на рольганге 6 следующего блюма пальцы отклоняются вверх, и головка штанги беспрепятственно возвращается в исходное положение, после чего замыкающая пружина 7 прижимает толкающие пальцы к торцу штанги. С нижней стороны штанги укреплена зубчатая рейка 8, при помощи которой на штангу передаётся толкающее усилие от привода через приводную шестерню 9.

Максимальную мощность привода толкателя определяют по усилию и скорости толкания всего ряда блюмов, кВт

Nmax = |

P V |

|

, |

(3.1) |

|

||||

1000 η |

|

|

||

где P – толкающее усилие, Н; |

|

|

||

V – скорость толкания, м/с ; |

|

|

||

η – коэффициент полезного действия (КПД) всего привода. |

|

|||

КПД подсчитывают по формуле |

|

|

||

i=n |

|

|

||

η=∏ηi , |

|

(3.2) |

||

i=1

где n – количество механизмов или узлов, находящихся между двигателем и рабочим органом;

ηi – КПД i-го механизма или узла (определяется по таблице 1).

8 |

9 |

4 1 3

2

7 |

P |

|

6 |

5 |

Рис. 1. Схема реечного толкателя

ГОУ ВПО УГТУ-УПИ – 2005 |

Стр. 4 из 39 |

|

Паршин В.С., Спиридонов В.А., Мухоморов В.Л. |

Толкатели заготовок для металлургических печей |

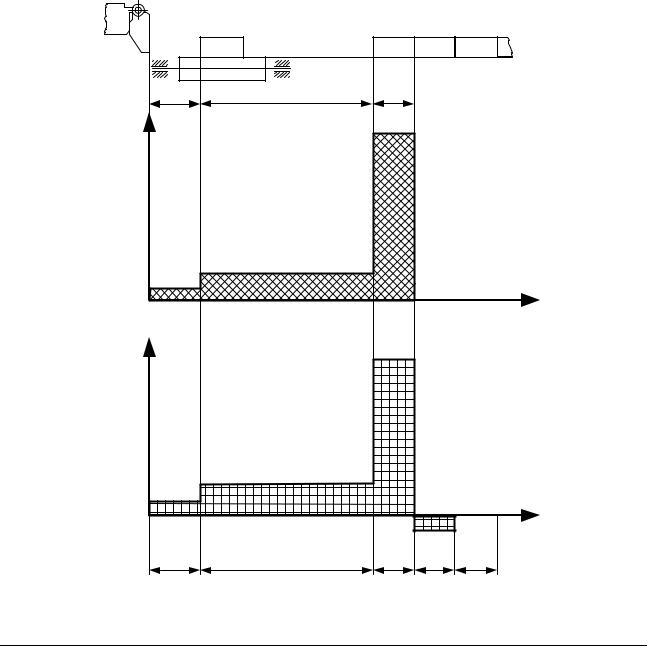

Рабочий ход толкателя условно делится на три участка: a, b и c (рис. 2). На участке a толкатель совершает холостой ход, при котором башмак непосредственно ещё не доходит до слитка. На участке b толкатель продвигает один слиток с усилием P1сл до соприкосновения со всей садкой. И на участке c происходит продвижение всего ряда слитков с усилием PΣсл. Отношение c/b ≈0,1, следовательно, максимальное усилие PΣсл приходится на довольно кратковременный отрезок времени.

Таблица 1 Коэффициенты полезного действия механизмов и узлов

Тип |

Oпоры |

||

передачи |

скольжения |

|

качения |

Подшипники |

0,95…0,99 |

|

0,98…0,99 |

Открытые зубчатые передачи: |

|

|

|

цилиндрические |

0,93…0,95 |

|

0,95…0,96 |

конические |

0,92…0,94 |

|

0,93…0,95 |

Закрытые цилиндрические зубчатые пе- |

0,95…0,97 |

|

0,97…0,99 |

редачи (редукторы на каждую пару) |

|

|

|

Редукторы: |

|

|

|

двухступенчатые |

|

|

0,94…0,96 |

трёхступенчатые |

|

|

0,91…0,94 |

Червячные передачи при: |

|

|

|

однозаходном червяке |

0,50…0,75 |

||

двухзаходном червяке |

0,75…0,80 |

||

трёхзаходном червяке |

0,80…0,85 |

||

самотормозящем червяке |

0,30…0,40 |

||

Зубчатые муфты |

|

0,99 |

|

Передача: |

|

|

|

цепная |

0,90…0,97 |

||

клиноремённая |

0,88…0,92 |

||

плоскоремённая |

0,83…0,95 |

||

фрикционная |

0,90…0,96 |

||

винт-гайка (винт однозаходный) |

0,40…0,50 |

||

Для выбора мощности двигателя нагрузочную диаграмму удобнее представлять в виде зависимости статического момента от времени Mс =f(t).

ГОУ ВПО УГТУ-УПИ – 2005 |

Стр. 5 из 39 |

|

Паршин В.С., Спиридонов В.А., Мухоморов В.Л. |

|

|

Толкатели заготовок для металлургических печей |

|||

На участке a нагрузочной диаграммы статический момент будет ра- |

||||||

вен моменту холостого хода Mс =Mxx, кНм: |

|

|||||

|

|

dц |

|

|

||

|

|

Gш |

|

µц +f |

|

|

|

|

|

|

|||

|

Mxx = |

2 |

|

, |

(3.3) |

|

|

|

|

||||

|

|

|

i ηxx |

|

||

где Gш – вес штанги, кН; |

|

|

|

|

|

|

dц |

– диаметр цапф направляющих роликов в подшипниках качения; |

|||||

µц |

– 0,003…0,005; |

|

|

|

|

|

f – коэффициенттрениякаченияштангиоролики, f= 0,0015…0,002, м; ηxx = 0,5η – КПД механизма на холостом ходу.

a |

b |

c |

|

|

P |

|

PΣсл |

|

|

P1сл |

|

|

|

|

Pxx |

|

|

|

|

|

|

|

|

S |

Мст |

|

|

|

|

|

|

|

|

t |

ta |

tb |

tc |

td |

te |

Рис. 2. Нагрузочная диаграмма толкателя |

||||

ГОУ ВПО УГТУ-УПИ – 2005 |

Стр. 6 из 39 |

|

Паршин В.С., Спиридонов В.А., Мухоморов В.Л. |

Толкатели заготовок для металлургических печей |

На участке b статический момент Mс будет равен, кНм: |

|

Mс =Mxx +Gсл µDш , |

(3.4) |

2 i η |

|

где Gсл – вес слитка, кН;

µ – коэффициент трения между слитками и подом печи (при движении заготовки по чугунным направляющим – µ= 0,2…0,5; по стальным направляющим – µ= 0,4…0,7; по керамическим направляющим – µ= 0,6…1,0; поглиссажнымнаправляющим трубам – µ= 0,3).

На участке c статический момент является максимальным и складывается из момента холостого хода и момента от сталкивания всей садки, кН м:

Mc =Mxx + |

∑Gсл µDш |

. |

(3.5) |

|

2 i η |

||||

|

|

|

После проталкивания всей садки двигатель тормозится, затем разгоняется в противоположную сторону и возвращает толкатель в исходное положение. Следует учесть, что обратная скорость в полтора – два раза выше скорости толкания, в результате чего время возврата будет также ниже. После возврата толкателя возникает пауза до следующего цикла толкания. Таким образом, на нагрузочной диаграмме толкателя появятся ещё два участка: d – возврат толкателя в исходное положение и участок e – пауза до следующего цикла толкания. На участке d статический момент равен моменту холостого хода.

Следует отметить, что при работе толкателя в переходных режимах, когда скорость изменяется, нагрузка на валу двигателя отличается от статической на величину динамических составляющих момента и мощности, зависящих от момента инерции двигателя, который пока не известен. В связи с этим задача может быть решена в два этапа: 1) предварительный выбор двигателя; 2) проверка двигателя по перегрузочной способности и по нагреву.

Для предварительного выбора двигателя по известной нагрузочной диаграмме механизма можно найти средний момент статической нагрузки [12]:

ГОУ ВПО УГТУ-УПИ – 2005 |

Стр. 7 из 39 |

|

Паршин В.С., Спиридонов В.А., Мухоморов В.Л. Толкатели заготовок для металлургических печей

Mc.ср = |

Ma ta +Mb tb +Mc |

tc +Md td |

. |

(3.6) |

|

ta +tb +tc +td +te |

|||||

|

|

|

|||

Номинальный момент выбираемого двигателя определяют из выра- |

|||||

жения |

|

|

|

|

|

|

Мном = kд Мс.ср , |

|

|

(3.7) |

|

где kд = 1,2 – коэффициент, учитывающий динамические режимы работы привода.

По полученному значению Мном можно выбрать двигатель по каталогу [3].

Можно также определить номинальную мощность двигателя по

формуле: |

|

|

|

Nном = |

(1,2 −1,4)Nmax |

, |

(3.8) |

|

|||

|

λ |

|

|

где λ – перегрузочная способность двигателя; для двигателей постоянного тока λ = 2…2,5 .

По найденной мощности из каталога [3] выбираем электродвигатель. Общее передаточное число привода находят из отношения числа оборотов (nд, об/мин) выбранного электродвигателя к числу оборотов

(nш, об/мин) реечной шестерни:

|

60V |

i = пд/пш, |

(3.9) |

|

где nш = |

, V – скорость толкания, м/с, dш – диаметр начальной ок- |

|||

|

||||

|

πdш |

|

||

ружности шестерни.

Задаваясь числом зубьев шестерни (Z ≥ 20), её модуль определяют из расчёта прочности зубьев на изгиб по формуле, мм:

m = |

P KF YF |

, |

(3.10) |

||

|

[σ |

F |

]Ψ |

|

|

|

|

m |

|

|

|

где P – окружное усилие шестерни, соответствующее толкающему усилию, Н;

YF – коэффициент, учитывающий форму зуба;

[σF] – допускаемое напряжение изгиба с учётом характера нагружения и срока службы передачи, МПа (Н/мм2);

ГОУ ВПО УГТУ-УПИ – 2005 |

Стр. 8 из 39 |

|

Паршин В.С., Спиридонов В.А., Мухоморов В.Л. |

Толкатели заготовок для металлургических печей |

Ψm = b/m = 10-12 – коэффициент ширины реечного зацепления по модулю зацепления (b – длина зуба рейки, мм).

Коэффициент, учитывающий форму зуба, зависит от числа зубьев и относительного смещения X режущего инструмента. Значения коэффициента ΥF приведены в табл. 2.

Допускаемые напряжения изгиба определяются по формуле:

[σF ] = |

σF0 limb |

, |

(3.11) |

[SF ]' [SF ]" |

где σ0F limb – предел выносливости при отнулевом цикле изгиба, МПа

(табл. 3);

[SF]' – коэффициент, учитывающий нестабильность свойств материала зубчатых колёс (табл. 3) при вероятности неразрушения 99 % (в этом коэффициенте отражена и степень ответственности зубчатой передачи: при вероятности неразрушения большей, чем 99 %, значения [SF]' существенно возрастают);

[SF]" – коэффициент, учитывающий способ получения заготовки зубчатого колеса (для поковок и штамповок [SF]" = 1; для проката

[SF]" = 1,15; для литых заготовок [SF]" = 1,3).

Определённый по формуле (1.5), модуль округляют по ГОСТ 9563–60 и находят диаметр делительной окружности шестерни dш = m Z. Ширину шестерни принимают больше ширины рейки примерно на 5…10 мм.

По общему передаточному числу и мощности привода в каталоге [1] подбирают редуктор.

Таблица 2

Коэффициент формы зуба

Ζ |

|

Коэффициент смещения режущего инструмента |

|

||||||||

–0,5 |

–0,4 |

–0,3 |

–0,2 |

–0,1 |

0 |

+0,1 |

+0,2 |

+0,3 |

+0,4 |

+0,5 |

|

12 |

– |

– |

– |

– |

– |

– |

– |

– |

3,90 |

3,67 |

3,46 |

14 |

– |

– |

– |

– |

– |

– |

4,24 |

4,00 |

3,78 |

3,59 |

3,42 |

17 |

– |

– |

– |

– |

4,50 |

4,27 |

4,03 |

3,83 |

3,67 |

3,53 |

3,40 |

20 |

– |

– |

– |

4,55 |

4,28 |

4,07 |

3,89 |

3,75 |

3,61 |

3,50 |

3,39 |

25 |

– |

4,60 |

4,39 |

4,20 |

4,04 |

3,90 |

3,77 |

3,67 |

3,57 |

3,48 |

3,39 |

30 |

4,60 |

4,32 |

4,15 |

4,05 |

3,90 |

3,80 |

3,70 |

3,62 |

3,55 |

3,47 |

3,40 |

ГОУ ВПО УГТУ-УПИ – 2005 |

Стр. 9 из 39 |

|

Паршин В.С., Спиридонов В.А., Мухоморов В.Л. |

Толкатели заготовок для металлургических печей |

Таблица 3

Значения предела выносливости при отнулевом цикле изгиба σ0F limb и коэффициента нестабильности материала [SF]'

Марка стали |

Термическая или термо- |

σ0F limb, |

[SF]' |

химическая обработка |

МПа |

||

40, 45, 50, 40Х, 40ХФА |

нормализация, улучшение |

1,8НВ |

1,75 |

40Х, 40ХН, 40ХФА |

объёмная закалка |

500…550 |

1,80 |

40ХН, 40ХН2МА |

закалка при нагреве ТВЧ |

700 |

1,75 |

20ХН, 20ХН2М, 12ХН2, 12ХНЗА |

цементация |

700 |

1,55 |

|

|

|

Таблица 4 |

||

|

Твёрдость некоторых сталей |

|

|

||

|

|

|

|

||

Марка |

Диаметр заго- |

Термообработка |

Твёрдость НВ, |

|

|

стали |

товки, мм |

средняя |

|||

|

|||||

40 |

300–800 |

нормализация |

150 |

|

|

45 |

100–800 |

нормализация |

160 |

|

|

40Х |

500–800 |

нормализация |

160 |

|

|

40Х |

св. 160 |

улучшение |

245 |

|

|

40ХФА |

100–500 |

улучшение |

265 |

|

|

4. ВИНТОВОЙ ТОЛКАТЕЛЬ

Винтовой толкатель подаёт в печь заготовки, продвигает их по ходу печи и выгружает через окно выдачи; применяется для преодолений усилий до 700 кН при ходе башмака до 2,5 м.

Винтовой толкатель (рис. 3) состоит из неподвижной рамы 1, на которой установлены передняя 2 и задняя 3 стойки. К передней стойке прикреплены направляющие втулки 4 для штанг 5, радиальный 6 и упорный 7 подшипники для переднего конца винта 8. При вращении винта перемещаются гайка 10 и связанная с ней траверса 11. Траверса 11 в свою очередь жёстко связана с задними концами штанг 5, которые проходят через направляющие втулки 4 передней стойки, и их передние концы присоединены к общей толкающей головке 12. Такая конструкция обеспечивает работу винта только на растяжение. Винт вращается от привода, состоящего из электродвигателя 13, упругой муфты с электромагнитным

ГОУ ВПО УГТУ-УПИ – 2005 |

Стр. 10 из 39 |

|