- •Пристрій для імітації сил різання на токарних верстатах

- •Пристрій для імітації сил різання на токарних верстатах

- •Навантажувальний пристрій для випробування швидкохідних шпинделів

- •Навантажувальний пристрій для випробування ріжучих вузлів деревообробних верстатів

- •Стенд для випробування шпиндельних вузлів

- •6.Вимірювання траєкторій формотворчих елементів

Пристрій для імітації сил різання на токарних верстатах

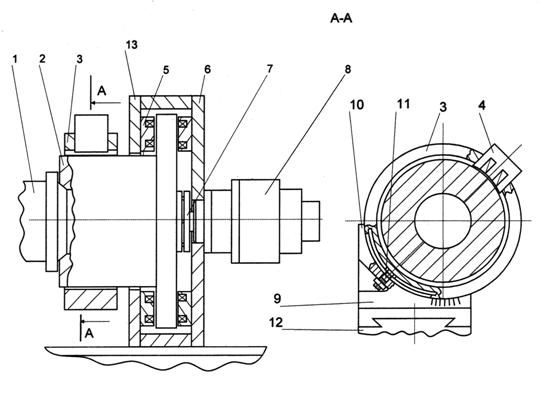

Пристрій для імітації сил різання на токарних верстатах (авторське свідоцтво СРСР 1811987, Юркевич В.В., Савінов Ю.І.) представлено на рис. 5.10. Пристрій містить встановлений на шпинделі 1 токарного верстата якір - оправлення 2, змонтований на супорті 12 верстата кронштейн 10, який з'єднується з кільцем 3 за допомогою паза і болта 11. Кільце 3 має можливість повертатися щодо кронштейна 10 на кут 30 °, який фіксується за допомогою шкали 9 на кронштейні 10 і покажчика на кільці 3. на кільці 3 закріплений електромагніт 4. на станині верстата жорстко закріплений кронштейн 13, який охоплює диск якоря - оправки 2 з обох сторін. У кронштейні 13 розміщені електромагніти 5 і 6 так, що вони знаходяться навпроти бічних поверхонь диска якоря - оправлення 2. Зазор між торцем електромагнітів 5 і 6 і торцевою поверхнею якоря - оправки 2 не перевищує 0,2 мм. З правого боку кронштейна 13 кріпиться гальмо 8. Всі електромагніти 4, 5, 6 мають по три обмотки: постійного струму, змінного струму і вимірювальну. Обмотка постійного струму необхідна для створення постійної за величиною і напрямком навантаження імітує сили. Обмотка змінного струму використовується для імітації змінної за величиною і напрямком складової сили різання.

Рис. 5.10. Пристрій для імітації сил різання на токарних верстатах

Вимірювальна обмотка є частиною ланцюга зворотного зв'язку, що забезпечує контроль точності відтворення заданих величин і частоти зміни складових сили різання. Пристрій кутового переміщення магніту 4 призначено для зміни кута a між сумарною силою різання і вертикальної складової цієї сили. Статистичні показники режимів різання заготовок на різних підприємствах і виробництвах показали, що розподіл кута a підпорядковується нормальному закону з коефіцієнтом варіації 0,12. Тому в більшості випадків при випробуваннях доцільно встановлювати середнє значення кута a. Це забезпечується шляхом повороту кільця 3 на заданий кут, що визначається за лімбу, і фіксації його в кронштейні 10 болтом 11. Кінематична зв'язок гальма 8 з якорем-оправкою 2 виконана у вигляді втулочно- пальцевої муфти 7. Гальмо виконаний у вигляді регульованого гідравлічного насоса (УНА-1 -С), що забезпечує можливість навантажування шпинделя 1 токарного верстата в усьому статистичному діапазоні зміни частоти його обертання.

Пристрій працює таким чином. Стохастичний підхід до імітації сил різання здійснюється шляхом реалізації відповідних програм управління роботою обмоток електромагнітів 4, 5, 6, а також гальма 8 елементами системи управління. При цьому відповідні команди від комп'ютера перетворюються в аналогові сигнали, які надходять, з одного боку, в ланцюг управління роботою гальма 8, а з іншого боку, -на обмотки постійного і змінного струму котушок електромагнітів 4, 5, 6. Комп'ютер також здійснює коригування відпрацювання імітують сил різання шляхом управління роботою магнітів 4, 5, 6 і гальма 8 на основі порівняння сигналів з вимірювальних обмоток магнітів 4, 5, 6 і датчика крутного моменту на шпинделі. При цьому електромагніти 4, 5, 6 і гальмо 8 забезпечують імітацію на шпинделі 1 верстата складових сили різання за величиною і з заданою точністю. Причому залежно від напрямку руху супорта 12 працюють тільки ті електромагніти, які забезпечують осьове нагружение шпинделя 1 шляхом тяжіння диска 9 якоря - оправки 2 в напрямку, протилежному руху супорта 12. Одночасно електромагніт 4 здійснює нагружение шпинделя сумарною радіальної силою різання. Управління навантажувальним пристроєм здійснюється від комп'ютера з відпрацюванням всіх функцій навантаження та контролю.

Недоліком пристрою є необхідність ручного перенастроювання при зміні кута додатки сумарною радіального навантаження.

НАВАНТАЖУВАЛЬНИЙ ПРИСТРІЙ ДЛЯ ВИПРОБУВАННЯ ШПИНДЕЛІВ

Навантажувальний пристрій для випробування шпинделів (патент РФ № 2104824 Юркевич В.В.) представлено на рис. 4.11. Воно містить підставу 1, на якому закріплюється Електрошпинделі 2 і інші деталі. На валу 3 шпинделя 2 кріпиться ротор 4 за допомогою болта 5. Статор 6 кріпиться до основи 1 і несе на собі два полюси 7, на які надіті дві електричні обмотки 8. На підставі 1 кріпиться ярмо 9, на яке надіта електрична обмотка 10. Між торцем ротора 4 і торцем ярма 9 є зазор 0,1 - 0,3 мм. Між ротором 4 і корпусом шпинделя 2 розташовується опора 11 , яка також кріпиться до основи 1.

Рис. 5.11. Навантажувальний пристрій для випробування шпинделів

Воно містить підставу 1, на якому закріплюється Електрошпинделі 2 і інші деталі. На валу 3 шпинделя 2 кріпиться ротор 4 за допомогою болта 5. Статор 6 кріпиться до основи 1 і несе на собі два полюси 7, на які надіті дві електричні обмотки 8. На підставі 1 кріпиться ярмо 9, на яке надіта електрична обмотка 10. Між торцем ротора 4 і торцем ярма 9 є зазор 0,1 - 0,3 мм. Між ротором 4 і корпусом шпинделя 2 розташовується опора 11, яка також кріпиться до основи 1. В опорі 11 через радіально- завзятий підшипник 12 встановлено протівоярмо 13, яке може вільно обертатися , так як між його торцем і торцем ротора 4 є зазор 0,1 - 0,3 мм. На протівоярме 13 є стрілочний покажчик 14, а на опорі 11 - шкала для покажчика 14. Ротор 4 має два отвори 15, в які встановлюють вантажі певної маси. Харчування струмом всіх електричних обмоток здійснюється від блоку управління 16. Ротор 4, ярмо 9 і протівоярмо 13 виготовлені з електротехнічної сталі.

Навантажувальний пристрій працює таким чином. При роботі електрошпинделя 2 обертається його вал 2 і насаджений на нього ротор 4. При подачі електричного струму в електрообмотку 10 ярма виникає магнітний потік, який з ярма 9 проходить через ротор 4, протівоярмо 13 і повертається назад. У результаті взаємодії нерухомого магнітного поля і ротора, що обертається 4 виникає гальмівний момент , який буде прагнути зупинити Електрошпинделі 2. Змінюючи струм блоком управління 16, можна отримати будь-який закон зміни гальмівного моменту. При гальмуванні ротора 4 протівоярмо 13 буде повертатися в опорі 11, а її покажчик 14 показуватиме за шкалою на опорі 11 створюваний гальмівний момент.

Важливою перевагою навантажувального пристрою є те, що гальмівний момент передається на електрошпинделі 2 безконтактним способом. Особливістю швидкохідних електрошпинделі є те, що основним видом навантаження опор шпинделя є відцентрова навантаження. Відцентрова навантаження може перевищувати силу різання на порядок і навіть на два порядки. У зв'язку з цим використання навантажувальних пристроїв гальмівного моменту з механічним з'єднанням шпинделя і навантажувального пристрою неприпустимо, так як сили, що виникають в муфті з'єднання, при таких швидкостях можуть бути значно більше сил, діючих на опори електрошпинделя. Безконтактний спосіб передачі гальмівного моменту є найдосконалішим. Обмотка 10 ярма 9 складається з трьох частин: з обмотки постійного струму, обмотки змінного струму та вимірювальної. Тому можна моделювати не тільки середні значення гальмівного моменту, а й накладати на нього динамічну складову синусоїдального типу. Вимірювальна обмотка служить для автоматичного контролю развиваемого гальмівного моменту. Сигнал від неї надходить в комп'ютер, де порівнюється із заданим гальмівним моментом по програмі випробувань, на основі чого комп'ютер видає сигнал на його коректування. Відцентрова навантаження регулюється за допомогою підбору відповідної з маси вантажу 15. Дане навантажувальний пристрій відповідає всім вимогам, що пред'являються до автоматизованих навантажувальним пристроям стосовно до швидкохідних електрошпинделів.