- •Пристрій для імітації сил різання на токарних верстатах

- •Пристрій для імітації сил різання на токарних верстатах

- •Навантажувальний пристрій для випробування швидкохідних шпинделів

- •Навантажувальний пристрій для випробування ріжучих вузлів деревообробних верстатів

- •Стенд для випробування шпиндельних вузлів

- •6.Вимірювання траєкторій формотворчих елементів

|

Характеристика створюваних навантажень |

Навантажувальний пристрій |

|

|

Для окремих випробувань |

Для програмного методу |

|

|

Метод створення сил |

Контактний |

Безконтактний |

|

Характер зусиль |

Статичний |

Динамічний |

|

Точка прикладення сили |

Нерухома |

Рухома |

|

Напрямок вектора сил |

Постійно |

Змінно |

|

Керування навантаженням |

Ручне |

Автоматичне |

|

Реєстрація значення сил |

Візуальне |

Автоматичне |

Рис. 5.1. Класифікація навантажувальних пристроїв

У напрямку вектора навантаження навантажувальні пристрої підрозділяються на пристрої з постійним напрямком вектора навантаження і на пристрої, у яких напрямок вектора навантаження може змінюватися в просторі.

При обробці деталі сила різання змінює свій напрямок залежно від умов різання і, в першу чергу, від подачі і глибини різання. Тому при автоматизованих випробуваннях передбачають можливість зміни напрямку зовнішньої сили.

Навантажувальні пристрої з управління бувають ручні та автоматичні. Ручне управління дуже просто у використанні, але воно не дозволяє автоматизувати процес випробувань, і тому останнім часом застосовують тільки автоматичні системи управління процесом навантаження. Функції управління виконує комп'ютер, який і забезпечує нагружение шпиндельного вузла за певною програмою.

За способом реєстрації сил нагружения навантажувальні пристрої бувають з візуальною і з автоматичною реєстрацією . Візуальний спосіб реєстрації навантаження в даний час використовується тільки при налаштуванні і налагодженні випробувально- діагностичного стенда. У процесі випробувань роботу навантажувального пристрою контролює система зворотного зв'язку , яка повідомляє в комп'ютер про развиваемой навантаженні. Цей сигнал обробляється в комп'ютері , порівнюється із заданим за програмою , і видається команда на коригування його значення виконавчому пристрою . Результати з вимірювання зовнішнього навантаження зберігаються в пам'яті комп'ютера і при необхідності можуть бути видані у вигляді твердих копій.

Таким чином, навантажувальні пристрої автоматизованого типу повинні бути безконтактними, розвивати динамічну силу з переміщається точкою докладання і мінливих вектором сили в просторі з автоматичним управлінням навантаженням і її реєстрацією.

ПРИСТРІЙ ДЛЯ ВИПРОБУВАННЯ ШПИНДЕЛЬНОГО ВУЗЛА

За

останній час створено багато різноманітних

конструкцій навантажувальних пристроїв.

Нижче описуються пристрої, які отримали

найбільш

широке застосування.

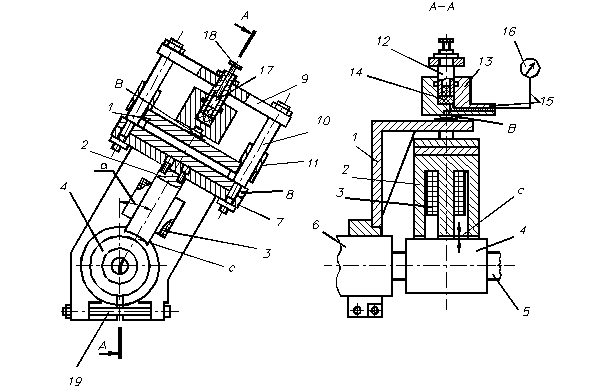

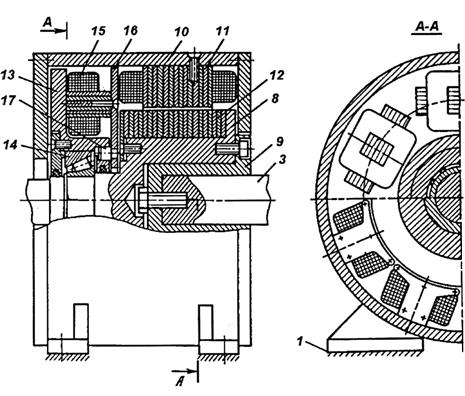

Рис.5.2. Пристрій для випробування шпиндельних вузлів

Пристрій для випробування шпиндельного вузла ( авторське свідоцтво СРСР № 818757, Любартович А.І., Альтман Е.А.) представлено на рис. 4.2. Пристрій має електромагніт, що включає корпус 1, сердечник 2 і обмотку збудження 3 (одну або декілька), гільзу 4 з низьковуглецевої сталі, що закріплюється на шпинделі 5 випробовується вузла 6; проміжну конструкцію, що складається з планок 7 - 9, колонок 10, які пов'язують сердечник 2 електромагніта з корпусом 1 через напрямні 11. Гідравлічний силовимірювача пристрої, що складається з рухомого поршня 12, пов'язаного з сердечником 2 електромагніта допомогою проміжної конструкції, і нерухомої частини 13, яка спирається своєю сферичною поверхнею Б на корпус 1. тиск в робочій камері 14 корпусу 1 вимірюється манометром 16. Робочу камеру і гідравлічні канали заповнюють рідиною, передає тиск на манометр, а в одній з частин гідравлічного силовимірювача (в поршні 12) виконаний регулювальний елемент у вигляді плунжера 17 з гвинтом 18, що дозволяє регулювати обсяг робочої камери, змінюючи тим самим зазор "В" між гільзою 4 і сердечником 2 електромагніта. Корпус 1 пристрою виконаний з можливістю повороту навколо осі обертання шпинделя 5 випробовується вузла 6 з болтом 19 для фіксації положення і затиску .

Пристрій працює таким чином. Корпус 1 пристрої встановлюють на нерухоме підставу випробувальної установки. Обертанням гвинта 18 і переміщенням плунжера 17 регулюють обсяг у робочій камері 14 і зазор «В» між сердечником 2 електромагніту і гільзою 4, встановленої на шпинделі 5 випробовується вузла 6. При підведенні електричного живлення до котушки 3 електромагніту виникає магнітний потік, який проходить по контуру сердечника 2 і гільзи 4, перетинає зазор «В», і збуджує силу взаємного тяжіння між гільзою 4 і сердечником 2 електромагніта. Під дією сили тяжіння сердечник 2 електромагніта прагне наблизитися до гільзи 4, переміщення якої обмежена опорами, в яких змонтований шпиндель 5 навантажується вузла 6. В результаті цього рухома частина 12 гідравлічного силовимірювача, пов'язана з сердечником 2 електромагніта проміжної конструкцією, що складається з планок 7-9 і колонок 10, прагне переміститися до гільзи 4, створюючи в робочій камері 14 тиск, пропорційне значенню розвивається сили.

В експлуатаційних умовах втратами на тертя між нерухомою частиною 13 і плунжером 17 можна знехтувати. При необхідності шкалу манометра 16 градуюють безпосередньо в одиницях вимірювання сили або калібрують з використанням динамометра, що дозволяє виключити вплив втрат на тертя. Нерухома частина 13 гідравлічного силовимірювача спирається на корпус 1 поверхнею «Б» сферичної форми, що забезпечує можливість її самоустановки і виключає перекоси і заїдання рухомий 12 і нерухомою 13 частин гідравлічного силовимірювача.

При необхідності докладання сили на шпиндель 5 випробовується вузла 6 під кутом, що відрізняється від початкового, корпус 1 пристрою повертають навколо осі обертання шпинделя 5, після чого фіксують у цьому положенні за допомогою фіксуючого і затискного болта 19. Можливість кріплення пристрою безпосередньо до випробувального вузлу , з можливістю повороту щодо осі обертання шпинделя на різні кути, що визначаються експлуатаційними умовами його роботи, і наявність на самому пристрої елементів регулювання зазору між гільзою і сердечником електромагніта забезпечують можливість навантажування при випробуваннях відокремлених шпиндельних вузлів різних верстатів без застосування додаткових пристроїв для регулювання зазору. Це дозволяє значно розширити область застосування пристрою, підвищити зручність його експлуатації і наблизити умови випробувань до експлуатаційних .

Недоліком пристрою є ручне налаштування на новий кут дії зовнішнього навантаження, ручне регулювання діючої сили, візуальне реєстрування значень діючої сили. Використання електричного способу навантажування і гідравлічного настроювання значно ускладнює пристрій.

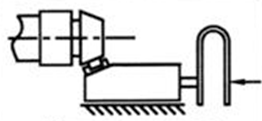

Навантажувальний

пристрій для імітації зовнішніх впливів

на фрезерно-розточний верстат з

горизонтальним розташуванням шпинделя

(авторське свідоцтво СРСР 994130, Проников

А.С., Чернянський М.М., Краснов

І.Д.)

представлено на рис.4.3.

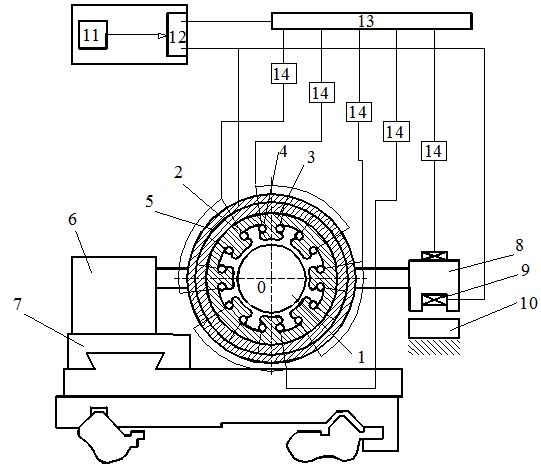

Рис.5.3Навантажувальний пристрій для імітації зовнішніх впливів на фрезерно-розточний верстат: 1 - шпиндель; 2 - оправлення; 3 - контактні кільця; 4 - електромагніт; 5 - корпус; 6 - шків; 7 - гальмо; 8 – соленоїд

У пристрої застосований безконтактний електромагнітний спосіб створення сил, з можливістю порушувати і динамічну складову. Навантажувальний пристрій встановлюється на столі верстата, а в шпиндель 1 вставляється оправлення 2, на конусі якій закріплений сердечник електромагніту 4. Сердечник має дві обмотки постійного і змінного струму для створення відповідної статичної та динамічної складових сил. Для живлення електромагніту при обертанні шпинделя на оправці є контактні кільця 3.

На столі верстата встановлено корпус навантажувального пристрою 5, в расточку якого входить оправлення з електромагнітами. Корпус з отворами грає роль якоря при виникненні електромагнітних сил. При взаємодії сердечника і якоря виникає сила, вектор якої обертається і переміщується при подачі столу або повзуна шпинделя. У цьому пристрої була забезпечена постійна сила 200 Н і змінна 25 Н, що відповідає режимам, застосовуваним для розточувальних верстатів даної групи.

Для повної імітації всіх сил, що діють в процесі обробки, необхідно також створювати крутний момент на шпинделі і складову сили уздовж його осі. Крутний момент створюється за допомогою порошкового гальма 7, який через клиноременную передачу з'єднаний з обертається оправкою. Шків 6 спирається на шарикопідшипник, розташований в корпусі пристосування. Крутний момент від оправлення до шківа 6 передається через спеціальну шпонку.

Осьова навантаження створюється за допомогою соленоїда 8, в який входить шток, закріплений на оправці. Шток має додаткову опору у вигляді кулькового підшипника, закріпленого в корпусі соленоїда. При осьовому переміщенні оправлення з штоком в соленоїді створюється сила опору, яка також регулюється.

Всі силові навантаження, що створюються в цьому пристрої, встановлюються згідно заданою програмою , а їхні значення контролюються і реєструються. Харчування постійним струмом проводиться від джерела постійного струму через контактні кільця оправки. Джерело постійного струму дозволяє регулювати силу струму в межах 0 ÷ 5 А при напрузі 0 ÷ 12 В. Живлення змінним струмом з регульованою частотою проводиться від генератора звукової частоти через трансляційний підсилювач. Посилений сигнал необхідної потужності (0÷1А, 0÷30 В) і частоти через контактні кільця передається на обмотку змінного струму електромагніту. Результуюче силовий вплив на досліджуваний об'єкт регулюється за допомогою тензометричних перетворювачів ( тензодатчиков ), наклеєних на внутрішній стороні порожнистої оправки. Перетворювачі наклеєні уздовж твірної в перетині, в якому діє радіальна електромагнітна сила. Вони зібрані в полумостовой схему та їх три дроти виведені назовні через спеціальний отвір, прокладені в пазу на зовнішній поверхні оправки і припаяні до трьох контактних кілець. Через струмознімач перетворювачі приєднані до підсилювача ТА- 5, сигнал з якого через перехідник шлейфів підводиться до осцилографа Н- 115. Положення оправлення контролюється за допомогою вимірювальних перетворювачів індуктивного типу, також з'єднаних у бруківку схему. При автоматичному експерименті управління блоками живлення і відповідно силами здійснюється від комп'ютера.

Недоліком навантажувального пристрою є те, що керуючий сигнал від тензометричних перетворювачів подається на підсилювач ТА-5 через контактний струмознімач, що вносить значну похибку в керуючий сигнал.

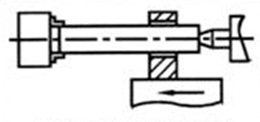

ПРИСТРІЙ ДЛЯ ВИПРОБУВАННЯ ТОКАРНИХ ВЕРСТАТІВ

Пристрій

для випробування токарних верстатів

(авторське свідоцтво СРСР 1117129, Проников

А.С., Іванов BC) представлено на рис.4.4

воно містить якір 1, виконаний у вигляді

гладкого циліндра, закріпленого в

шпиндельної вузлі верстата.

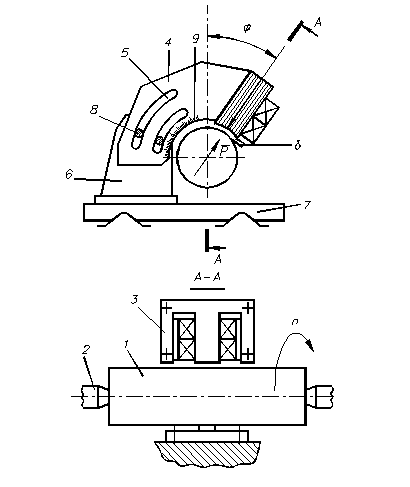

Рис. 5.4. Пристрій для випробування токарних верстатів

Роль електромагніту в пристрої виконує сердечник 2, що має вигляд замкнутого багатополюсного статора, встановленого з зазором концентрично якоря 1. Полюса сердечника 3 мають Т-подібну форму і забезпечені котушками збудження 4. Сердечник 2 встановлений у круглому корпусі 5, закріпленому в динамометрі 6 типу УДМ ВНДІ, який у свою чергу, знаходиться на 7 супорті верстата. Крім статора мається електромагніт 8 з обмоткою збудження 9, який жорстко з'єднаний з сердечником 2 і встановлений з зазором по відношенню до спеціальної напрямної 10, паралельної напрямку поздовжньої подачі супорта. Обмотки збудження статора з'єднані між собою попарно. При їх підключенні до джерел живлення 14 типу Б5-46 виникає електромагнітне взаємодія, що приводить до виникнення сил, що моделюють складові сили різання P1 і Р2.

Рівнодіюча сила Р від електромагнітних сил, що виникають між статором і ротором пристрої, проходить через вісь центрів верстата і може мати довільну просторову орієнтацію. Управління її параметрами здійснюється від обчислювального комплексу з мікро- ЕОМ типу «Іскра 1256». При цьому за програмою, введеної в процесор 11 через вбудований цифроаналоговий перетворювач 12, керуючі сигнали надходять до джерел живлення 14. Для управління одночасно декількома джерелами живлення в електричну ланцюг управління введений блок 13. Додаткова сила Р3 від електромагніту 8 використовується для того, щоб мати можливість регулювати зсув точки докладання моделює сили щодо осі центрів верстата. Таким чином, в даному нагрузочном пристрої при постійному осерді (оправці) можна управляти не тільки величиною і напрямком, а й точкою докладання сили, що моделює силу різання, що діє на шпиндель верстата при обробці деталей різних діаметрів.

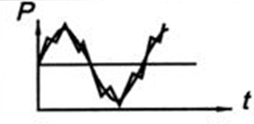

Результуюча сила визначається векторної сумою Р = Р1 + Р2. Її значення регулюється по програмі від блоку управління підводиться напругою Uвх.

При випробуванні, що відбиває експлуатаційні навантаження на верстат, процес регулювання вхідної напруги Uвх здійснюється наступним чином. На згадку міні-ЕОМ вводиться інформація про гистограмме розподілу експлуатаційних навантажень. Дана інформація являє собою двовимірний масив чисел, де для кожного інтервалу навантажень визначена щільність відносної частоти попадання, яку необхідно реалізувати в процесі випробування верстата. Автоматизованим методом здійснюється перетворення зазначених гістограм до виду емпіричної функції розподілу. Далі відбувається звернення до програми генерування псевдовипадкових чисел, рівномірно розподілених в інтервалі від 0 до 1.

Шляхом перемноження псевдослучайного числа на максимум емпіричної функції розподілу визначається число, яке знаходиться в інтервалі від 0 до максимуму емпіричної функції розподілу. Відповідний цим розподілом інтервал навантажень є шуканим, середнє значення навантажень з даного інтервалу реалізується на виході міні-ЕОМ у вигляді рівня керуючого сигналу.

Після формування ЕОМ керуючих сигналів в цифровому вигляді цифро-аналоговий перетворювач видає по каналу управління силою електричний сигнал, який посилюється і подається у вигляді вхідної напруги.

Багаторазове повторення описаної процедури формування керуючих сигналів на виході блоку управління дозволяє відтворити при випробуванні верстата закон розподілу експлуатаційних навантажень. Конструктивне виконання пристрою дозволяє скоротити час випробувань шляхом автоматизованого нагружения і підвищити їх точність шляхом наближення до реальних умов експлуатації токарних верстатів при зменшенні габаритів пристрою. Випробування показали скорочення тривалості регулювання навантажень приблизно в півтора рази при подвійному скороченні габаритів. Точність випробувань токарних верстатів при обертовому шпинделі підвищується приблизно на 20 %.

Пристрій для випробування токарних верстатів не імітує крутний момент і відцентрову силу інерції.

ПРИСТРІЙ ДЛЯ ВИЗНАЧЕННЯ РАДІАЛЬНОЇ ДИНАМІЧНОЇ ЖОРСТКОСТІ ШПИНДЕЛЬНИХ ВУЗЛІВ МЕТАЛОРІЗАЛЬНИХ ВЕРСТАТІВ

Пристрій для визначення радіальної динамічної жорсткості шпиндельних вузлів металорізальних верстатів (авторське свідоцтво СРСР 988460, Проников А.С., Усов Б.А., Іванов В.С.) представлено на рис. 5.5.

Рис. 5.5. Пристрій для визначення радіальної динамічної жорсткості шпиндельних вузлів

Пристрій містить якір 1, закріплений в центрах 2 верстата, сердечник 3 з котушками постійного і змінного струму. Сердечник 3 закріплений на поворотній частині 4 кронштейна, в якій виконані концентричні якоря 1 кругові напрямні пази 5. Нерухома частина 6 кронштейна жорстко закріплена на супорті 7 верстата.

Поворотна 4 і нерухома 6 частини кронштейна з'єднані між собою фіксуючими елементами 8, встановленими в направляючих пазах 5, і орієнтовані між собою лімбо 9.

Пристрій працює таким чином. Якоря 1 повідомляють обертання з частотою n об/хв, еквівалентній частоті обертання деталі при обробці. У осерді 3, встановленому з повітряним зазором до якоря 1, від котушки збуджується магнітний потік з постійної і змінної складовими, який замикається через повітряний зазор і якір. Пропорційно потоку між сердечником і якорем створюються взаємодії, що характеризуються силою, точкою її програми та просторовою орієнтацією, що моделює зусилля різання, яка відповідає конкретним умовам обробки.

Сила і закон її зміни задаються напругою , що підводиться до котушок електромагніту, а просторова орієнтація і точка докладання - положенням рухомої частини 4 кронштейна щодо нерухомої 6, регульованим по лімбу 9. Що виникає силове взаємодія визначає рівні за законом зміни орієнтації й протилежні по напрямку впливу на шпиндельну і супортні групи верстата, що призводить до радіальних відносно осі центрів пружним переміщенням у верстаті. Переймаючись діапазоном виникають при різанні навантажень, відповідних різних умов обробки на підметі випробуванню верстаті, регулюють просторову орієнтацію і точку прикладання зусилля шляхом повороту рухомої частини 4 щодо якоря 1. Конструктивне виконання пристрою дозволяє розширити діапазон модельованих силових впливів при визначенні кількісних характеристик верстатів, таких як жорсткість, вібростійкість та ін.

Недоліком пристрою є те, що зміна кута нахилу діючої зовнішньої навантаження виробляється вручну й не імітується відцентрова сила інерції і крутний момент. Пристрій не розвиває зусилля, спрямоване по осі шпинделя.

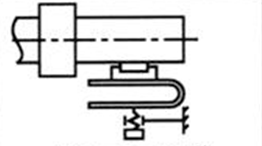

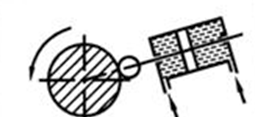

Пристрій для імітації сил різання на токарних верстатах

Пристрій для імітації сил різання на токарних верстатах (авторське свідоцтво СРСР 1335374, Проников А.С., Іванов В.С., Утенков В.Н.) представлено на рис.5.6.

Воно має якір 1 у вигляді оправлення, і два електромагніту, що складаються з сердечників 2 і котушок 3, які закріплені в корпусі 4. Кронштейн корпусу закріплений в динамометрі 5, встановленому на супорті верстата 6. Оправка 1 закріплюється в центрах верстата. Динамометр дозволяє не тільки визначати всі складові навантажувальної сили, а й використовувати отримані дані для організації зворотного зв'язку в ланцюзі управління навантажувальним пристроєм. Наявність зворотного зв'язку необхідно для обліку зазору між якорем і серцевиною, який змінюється через деформації системи при різних навантаженнях і при русі супорта уздовж оправки. Вихід динамометра пов'язаний через блоки порівняння 7 з блоками управління 8 і з котушками пристрою через підсилювач 9.

Вхідний електричний сигнал Iвх, відповідну номінальній силі Рн, видається блоком управління 8. Через підсилювач 9 сигнал надходить на електромагнітну котушку 3 у вигляді певної сили струму Iем.

На виході перетворювача сила

Рн = Кем ( Iем / бн) 2,

де Кем-коефіцієнт пропорційності, який визначається магнітними властивостями електромагніта; бн-номінальний повітряний зазор між якорем і сердечником електромагніта.

Рис. 5.6. Пристрій для імітації сил різання на токарних верстатах

Сила Рн , діюча на пружну систему верстата , викликає її деформацію, що призводить до зміни повітряного зазору БН на Dб:

Dб = ( Рн / j ) + b,

де j - жорсткість пружної системи в напрямку повітряного зазору; b - різниця в значеннях повітряного зазору, обумовлена розходженням прогину оправлення у фіксованих перетинах і похибка форми оправки. Реальний зазор b=бн - Dб і визначає развиваемую силу Р. Ця сила може бути обчислена при підстановці b замість bн. Сила Р реєструється вимірювальним перетворювачем зворотного зв'язку динамометра 5 і перетвориться в електричний сигнал зворотного зв'язку Iос. Цей сигнал надходить в блок порівняння 7, на виході якого неузгодженість DJ між вхідним сигналом Iвх і сигналом зворотного зв'язку Iос підсумовується з вихідним сигналом. при цьому DI = Iвх – Iос.

Розрахунки показують, що використання зворотного зв'язку при управлінні навантаженнями дозволить приблизно в 1,5 рази підвищити точність імітації сил різання. Наприклад, при заданому навантаженні Р=2000 Н, жорсткості пружної системи j=20 000 Н/мм, повітряному зазорі електромагнітного перетворювача b = 0,5 мм, неузгодженість по силі струму виходить DI = 0,56 Iвх.

Для імітації осьової складової сили різання супорт через трос і пристрій барабанного типу навантажується електромагнітним роликовим гальмом, який також управляється від ЕОМ. Електромагніти влаштовані таким чином, що мають обмотки постійного і змінного струму, тому можна моделювати не тільки середні значення сили, а й накладати на неї динамічну складову синусоїдального типу.

Недоліком пристрою є відсутність навантаження гальмівним моментом і інерційної силою.

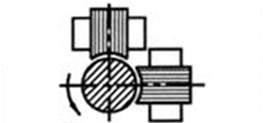

Стенд для випробування головок свердлильних багато - шпиндельних верстатів (авторське свідоцтво СРСР 1442853, Юркевич В.В., Мартинов С.В.) наведено на рис. 5.7. Стенд має порошковий гальмо 2, що створює гальмівний момент відразу на дві головки 11, пристрій створення осьового зусилля у вигляді електромагніту 8 і пристрій для створення радіальної сили у вигляді дісбалансного вантажу. На станині 1 стенда встановлюються дві свердлильні багатошпиндельні головки 11. Станина 1 має напрямні 3, по яких у вертикальному напрямку переміщуються санчата 5 із закріпленим на них порошковим гальмом 2.

Переміщення санчат здійснюється за допомогою двох гвинтів 4. На валу порошкового гальма 2 закріплений шків 6 клинопасової передачі , а на шпинделях свердлильних головок також встановлено сім шківів 10 клинопасової передачі . Клиновий ремінь 7 з'єднує всі шківи в одну передачу і обертання від головок передається на порошковий гальмо 2, який створює на голівках гальмівний момент. Гальмівний момент змінюється при регулюванні сили струму в обмотках порошкового гальма. На станині 1 закріплені електромагніти постійного струму 8, сердечники 9 яких впираються через наполегливі шарикопідшипники в виточку на шківах 10, змонтованих на шпинделях головок 11. Зусилля, що розвивається електромагнітом 8 і чинне на шпиндель головки, регулюється зміною сили струму, що подається на котушки, і може бути змінним у часі.

Недоліком стенду є те, що використання клинопасової передачі призводить до виникнення на шпинделях постійної радіального навантаження, зумовленої натягом гілок клинового ременя, що викликає додаткове навантаження опор шпинделя, яке відсутнє при реальній роботі свердлильних головок.

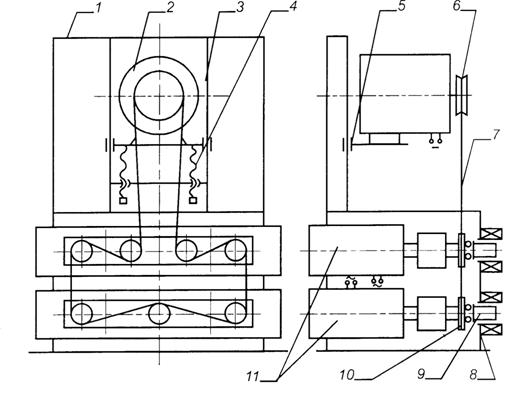

Стенд для випробування вузлів деревообробного обладнання (авторське свідоцтво СРСР 1555130, Юркевич В.В., Мартинов С.М. ) представлений на рис.5.8. Він включає підставу 1, на якому встановлений випробовуваний вузол 2 зі шпинделем 3, пристрій 4 створення гальмівного моменту, пристрій 5 створення осьового зусилля, пристрій 6 створення радіального зусилля і схему управління, виконану на базі програмованого командоаппарата 7.

Рис.5.7. Стенд для випробування свердлильних багатошпиндельних верстатів

Кінематична зв'язок всіх пристроїв навантажування з випробовуваним вузлом 2 здійснюється за допомогою проміжного вала 8. Пристрій 6 створення радіального зусилля містить оправлення 9, з'єднану зі шпинделем 3, корпус 10, закріплений на підставі 1, електромагніти 11, циліндричний магнітопровід 12, концентрично розміщений на проміжному валу 8. Електромагніти 11 рівномірно розміщені по колу корпусу 10 навколо муздрамтеатру 12 з гарантованим зазором до його циліндричної поверхні, достатнім для компенсації деформацій від створюваних при випробуваннях радіальних зусиль.

Пристрій 5 створення осьового зусилля змонтовано в корпусі 10 і містить дисковий магнітопровід 13, встановлений на проміжному валу 8 допомогою наполегливої конічного роликопідшипника 14; електромагніти 15, рівномірно розміщені на вертикальній стінці 16 корпусу 10 з зазором щодо плоскій поверхні дискового муздрамтеатру 13, магнітопровід має три напрямні 17 (для його переміщення відносно корпусу 10). Направляючі 17 розміщені рівномірно по колу дискового муздрамтеатру 13 з метою усунення перекосів при його переміщенні для створення осьового зусилля. Пристрій 4 створення гальмівного моменту виконано у вигляді електроприводу універсального трифазного серії ЕПП з двигуном постійного струму, що працює в режимі генератора. Вал двигуна постійного струму пов'язаний з проміжним валом 8 допомогою сполучної муфти 18. Пристрої 4-6 нагружения підключені до командоаппаратом 7.

Перед початком випробувань на підставі 1 встановлюють і закріплюють випробовуваний вузол 2 з приводом і пристрої 4-6 нагружения, з'єднавши останні через проміжний вал 8 з вихідним валом шпинделя 3. Причому корпус 10 закріплюється на підставі 1 таким чином, щоб зовнішня поверхня його вертикальної стінки, звернена до випробувального вузла 2, лежала б в одній площині з торцевої поверхнею оправки 9. При цьому забезпечується гарантований зазор між внутрішньою поверхнею цієї стінки і торцевої поверхнею проміжного вала 8, який сприяє безперешкодному обертанню проміжного вала 8 в процесі випробувань. Далі проводять пробне включення стенда і калібрування пристроїв 4-6 навантаження. При цьому командоаппарат 7 працює в режимі калібрування, забезпечуючи подачу еталонного харчування на пристрої 4-6 навантаження. Для вимірювання створюваних навантажень використовують стандартні засоби вимірів ( датчики зусиль і моменту, підсилювачі та реєструючі вимірювальні прилади). За результатами калібрування вводять необхідні коректування в програму випробувань.

СТЕНД ДЛЯ ВИПРОБУВАННЯ ВУЗЛІВ ДЕРЕВООБРОБНОГО ОБЛАДНАННЯ

Рис. 5.8. Стенд для випробування вузлів деревообробного обладнання

Стенд для випробування вузлів деревообробного обладнання працює таким чином. При включенні командоаппарата 7 він починає відпрацювання програми випробувань. При цьому включається привід випробовується вузла 2 і живляться обмотки пристроїв 4 - 6 навантаження. Причому в пристрої 6 включаються тільки ті електромагніти 11, обмотки яких, створюючи магнітне поле, що взаємодіє з циліндровим магнитопроводом 12, забезпечує необхідне радіальне зусилля і напрям вектора в просторі. У пристрої 5 живляться обмотки всіх електромагнітів 15. Створюване ними магнітне поле, взаємодіючи з дисковим магнитопроводом 13, викликає переміщення останнього вздовж осі проміжного вала 8 щодо внутрішнього кільця наполегливої шарикопідшипника 14 по напрямних 17 і створення осьового зусилля на проміжному валу 8, і через нього на вихідному валу випробовується вузла 2. Осьове зусилля знаходиться в прямій залежності від струму, що подається на обмотки електромагнітів 15. у пристрої 4 створення гальмівного моменту керуючий сигнал від командоаппарата 7 подається в ЕПП . Обмотками двигуна постійного струму створюється магнітний потік, що впливає на якір двигуна і перешкоджає вільному обертанню вихідного валу випробовується вузла 2. Далі командоаппарат 7 реалізує послідовно всю програму випробувань, змінюючи параметри електричних сигналів, що подаються на пристрої 4 - 6 навантаження.

Навантажувальні пристрої реалізують всі види навантаження, у тому числі і осьову силу. Недоліком є те, що управління здійснюється від командоапарата, а це не дозволяє організувати обробку одержуваних у процесі випробувань даних. Однак цей недолік може бути, легко виправимо при переході на управління від комп'ютера.

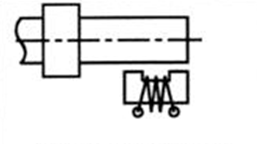

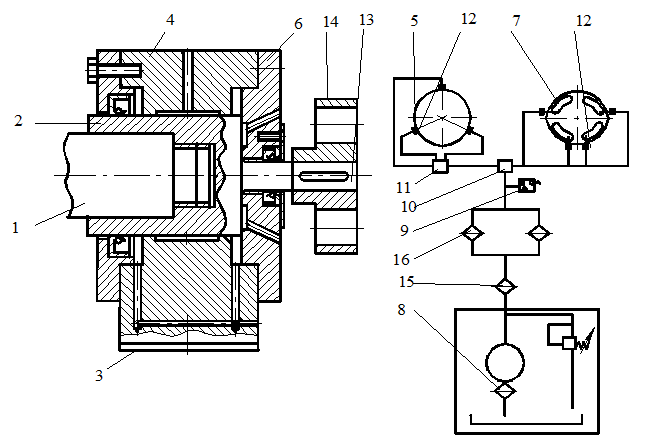

Навантажувальний пристрій стенду для випробування шпинделів деревообробних верстатів (авторське свідоцтво СРСР 1638593, Юркевич В.В.) представлено на рис.4.9. Воно містить жорстко пов'язану зі шпинделем 1 випробовується верстата циліндричну оправку 2, розміщену в закріпленому на станині 3 верстата корпусі 4 з кишенями 5, завзяте кільце 6 з кишенями 7 і гідросистему, що включає гідростанцію 8, блок фільтрів, реле 9 тиску, регульований дільник 10 потоку, блок 11 регулювання

Рис. 5.9. Навантажувальний пристрій стенду для випробування шпинделів деревообробних верстатів

витрати масла, мастилопроводи і дросселирующие елементи 12. Регульований дільник 10 потоку встановлений в розриві магістралі між гідростанцією 8 і блоком 11 регулювання витрати масла і пов'язаний з кишенями 7 наполегливої кільця 6. Кишені 5 корпусу 4 розташовані рівномірно по колу з можливістю створення навантаження, а їх осі розміщені в одній площині перпендикулярно осі оправки 2. Цим забезпечується можливість завдання вектора радіального навантаження в зазначеній площині при мінімальній кількості кишень 5. Оправка 2 має хвостовик 13 з напівмуфтою 14 для приєднання механізму для створення гальмівного моменту. У якості останнього використовується порошковий гальмо. Така конструкція оправки 2 є універсальною для всіх шпинделів деревообробних верстатів. Блок 11 регулювання витрати масла виконаний у вигляді блоку дроселів щілинного типу. Для забезпечення нормальної роботи гідросистеми між гідростанцією 8 і регульованим дільником 10 потоку встановлений блок фільтрів, що включає магнітний фільтр 15 і два фільтра 16 тонкого очищення. Дросселирующие елементи 12 виконані у вигляді гвинтових дроселів, дозволяють шляхом їх налаштування забезпечити ідентичність гідросопротівленіе всіх кишень 5 і 7, а також задати необхідну складову зусилля навантаження.

Навантажувальний пристрій працює таким чином. Від гідростанції 8 масло під тиском надходить у регульований дільник 10 потоку, де в заданому співвідношенні формуються два потоку масла. Один з цих потоків надходить по мастилопроводах через дросселирующие елементи 12 до кишень 7 наполегливої кільця 6, другий - в блок 11 регулювання витрати масла і далі по мастилопроводах через дросселирующие елементи 12 в кишені 5 корпусу 4. При цьому між сполучаються поверхнями оправлення 2, корпусу 4 і наполегливої кільця 6 утворюється несучий масляний шар , що виключає безпосередній контакт поверхонь. Блоком 11 за рахунок зміни зазору в проточної частини регулятора витрати встановлюють задане значення витрати масла, що подається в кишені 5 корпусу 4. Утворюється при цьому різниця тисків в кишенях 5 створює радіальне навантаження, вектор якої спрямований до осі оправки 2. Одночасно тиск масла в кишенях 7 створює осьову навантаження, а механізм для створення гальмівного моменту - гальмівний момент на оправці 2 і на пов'язаному з ним шпинделі 1. Різниця витрат масла в дільнику 10 потоку і кишенях 7 встановлюють відповідно до програми випробувань верстата шляхом ручний або автоматичного регулювання дроселів блоків 10 і 11.

Недоліком навантажувального пристрою є те , що в якості нагружателя гальмівним моментом використовується порошковий гальмо, який є високоінерціонним пристроєм, що не дозволяє імітувати швидкі зміни гальмівного моменту.