- •Основные понятия химии и физикохимии полимеров краткие сведения о полимерах

- •Технические характеристики заливочных машин производства гдр

- •Технические характеристики заливочных машин производства гдр

- •Технические характеристики заливочной машины фирмы «Басф»

- •Состав композиции для изготовления силиконовых форм, масс.Ч.

- •Методы переработки пластмасс

- •Технические характеристики литьевых машин серии д

- •Технические характеристики литьевых машин серии д

- •Режимы литья различных термопластов

- •Режимы вакуум-формования при применении различных полимерных материалов

- •Режимы формования деталей кресел из пенополистирола беспрессовым методом

- •Вспененные конструкционные материалы

- •Наполненные пенопласты

- •Настилочные материалы

- •Эластичные пенополиуретаны

- •Блочные ппу на простых полиэфирах

- •Облицовочные синтетические материалы

- •Декоративные бумажно-слоистые пластики

- •Бумага основа облицовочных материалов

- •Производство декоративной бумаги

- •Пленки на основе бумаг, пропитанных смолами с глубокой степенью отверждения

- •Пленки на основе бумаг, пропитанных смолами с неполной поликонденсацией

- •Пленки на основе полимерных материалов

- •Облицовочные пленки для кромок

- •Отделочные материалы, применяемые в производстве мебели

- •Полиэфирные лаки

- •Полиэфирные лаки холодного отверждения

- •Лаки для отделки стульев в электростатическом поле

- •Лакокрасочные материалы для ускоренного отверждения

- •Полиэфирные лаки инфракрасной сушки

- •Оборудование и технологический процесс терморадиационного отверждения покрытий

- •Полиэфирные лаки ультрафиолетового отверждения

- •Концентрация стирола,%

- •Оборудование и технологический процесс ультрафиолетового отверждения

- •Лаки радиационно-химического отверждения

- •Оборудование и технологический процесс радиационно-химического отверждения

- •Лаки для открытопористой отделки

- •Полиуретановые лаки

- •Лаки кислотного отверждения

- •Водоразбавляемые лакокрасочные материалы

Режимы литья различных термопластов

|

|

Полиэтилен низкого давления |

Полипропилен |

Ударопрочный полистерод |

АБС-пластик |

Капрон |

|

Температера, литья, °С |

260…280 |

220…270 |

210…220 |

230…235 |

240…260 |

|

Удельное давление, Н,см2 |

200…1100 |

800…1700 |

1000…1500 |

1100…1500 |

до 1000 |

|

Температура формы при выгрузке изделий, °С |

50…60 |

60…90 |

70…80 |

65…75 |

50…60 |

Примечание. Требуется предварительная подсушка АБС-пластика при температуре 65…70 °С в течение 2 ч, капрона при температуре 60 ... 100 °С до остаточной влажности 0,1 %.

При изготовлении изделий методом литья под давлением гранулированный материал подается в бункер, затем червяком передается в переднюю зону цилиндра, при этом материал нагревается и пластифицируется. В этой зоне материал под действием нагревателей плавится и под давлением впрыскивается через сопло цилиндра в литниковое отверстие литьевой формы. После заполнения формы проводится выдержка под давлением для компенсации усадки материала при охлаждении формы. В процессе охлаждения формы материал затвердевает, после чего форма размыкается и изделие выталкивается из нее.

Так как в форму впрыскивается материал, нагретый до состояния высокой текучести, при контакте со стенками формы происходит его отверждение. Длительность цикла (от нескольких секунд до десятков секунд) зависит в основном от вида материала, габарита изделия, скорости охлаждения формы. Последняя стадия является самой продолжительной.

Качество получаемого изделия во многом зависит от температуры расплава и формы, давления впрыска. При охлаждении расплава в форме в нем происходят структурные изменения, которые оказывают влияние на физико-механические свойства изделия. В результате различия скорости охлаждения материала во внутренних слоях и поверхностных, соприкасающихся с холодными стенками формы, в материале возникают внутренние (усадочные) напряжения. Кроме того, создаются ориентационные напряжения в результате различия степени ориентации макромолекул полимера в направлении потока расплава в форме и перпендикулярно ему. Эти напряжения можно снизить, снижая разность температур формы и расплава, а также увеличивая скорость заполнения формы. На практике температура формы поддерживается на 100. . .150 °С ниже температуры расплава.

Давление литья должно обеспечивать быстрый впрыск расплава в форму и ее заполнение. Следует учитывать, что 30...50 % давления теряется вследствие сопротивления движению расплава по соплу и литниковым каналам, поэтому при литье требуется такое высокое давление инжекции.

Метод литья под давлением, несмотря на относительно высокую стоимость оборудования и оснастки, является чрезвычайно эффективным при массовом производстве деталей мебели. В этом случае обеспечивается быстрая окупаемость затрат. Кроме того, изделия отличаются точными размерами и формой, хорошим внешним видом и не требуется их дополнительной обработки.

Экструзия – метод непрерывного получения погонажных деталей различного профиля путем выдавливания размягченного термопластичного материала через головку определенной формы.

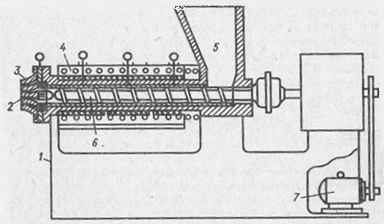

Установка для экструзии состоит из экструдера (рис. 8) с головкой (фильерой), охлаждающего, тянущего и калибрирующего устройств.

Рисунок 8. Схема одночервячного экструдера:

1 - станина; 2 - головка; 3 - мундштук; 4 - система обогрева; 5 - загрузочный бункер; 6 -червяк; 7 - электродвигатель

Чаще всего применяют одночервячные экструдеры, в которых с помощью вращающегося червяка проводятся движение, уплотнение и продавливание пластифицированного материала через фильеру.

Процесс экструзии проводится следующим образом. Гранулированный материал (реже порошкообразный) загружается в цилиндр экструдера через бункер. Цилиндр имеет, три условных зоны нагрева. В первой зоне происходит перемещение твердых частиц и их уплотнение. Во второй, зоне сжатия, материал за счет теплоты от цилиндра и внутреннего трения, возникающего в материале, постепенно пластифицируется и расплавляется. В третьей, дозирующей, зоне происходит гомогенезация расплава и его выдавливание через фильеру.

Разделение цилиндра на зоны условно, границы между ними нечеткие, в зависимости от перерабатываемого материала длина этих зон может изменяться. Для переработки аморфных термопластов, плавление которых, происходит в широком диапазоне температур, применяют червяки с длинной зоной сжатия, для переработки кристаллических полимеров с короткой (не более 1 м).

Если перерабатывается нетермостойкий материал (например, поливинйлхлорид), применяют червяки с одной зоной постепенного сжатия без резких переходов между зонами. В результате не происходит большого тепловыделения в зоне сжатия и исключается термическое разложение полимера.

Производительность экструдера в основном зависит от диаметра червяка, отношения его длины к диаметру, скорости вращения червяка. Отношение длины червяка к его диаметру для экструдеров, применяемых во всех странах СЭВ, установлено в пределах 20...25. В целях унификации экструзионного оборудования в этих странах выпускаются экструдеры следующих Диаметров червяков (мм): 25, 32, 45, 63, 90, 125, 160, 200. Для производства погонажных мебельных деталей в зависимости от их сечения применяют экструдеры с диаметром червяка 25...80 мм.

Метод экструзии является высокопроизводительным, безотходным, полностью механизированным способом переработки пластмасс. При его применении можно получать погонажные детали и изделия любой конфигурации.

Прессование широко применяется для переработки термореактивных материалов в изделия различной конфигурации, в то время как для термопластов предпочтительными являются способы литья под давлением, экструзии и вакуум-формования.

Для прессования пластмасс обычно применяют гидравлические прессы различной конструкции, с разной степенью механизации управления (автоматическим, полуавтоматическим, ручным), различные по технологическим признакам (для компрессионного и литьевого прессования). Наибольшее применение получили прессы для компрессионного прессования.

В качестве оснастки применяются пресс-формы с обогревом (паровым, водяным или электрическим), изготовленные из специальных марок стали, выдерживающих воздействие высоких температур, механических усилий и химических веществ, выделяющихся при пластифицировании материала. Формы состоят из матрицы, которая располагается внизу и крепится к столу пресса, и пуансона, располагаемого вверху, который крепится к ползуну пресса. Кроме того, формы имеют нагревательные или охлаждающие плиты, выталкиватели и крепежные детали.

При паровом или водяном обогреве в полости плит высверливают каналы, по которым пропускается теплоноситель или холодная вода для охлаждения, если изделия должны охлаждаться под давлением.

При электрообогреве чаще всего в плитах или пресс-форме вырезают пазы, в которые закладывают тэны - витки медной проволоки с изоляцией. При пропускании по ним переменного тока индуцируются вихревые токи, обеспечивающие равномерный нагрев пресс-формы и материала.

Процесс прессования включает дозирование материала (гранулированного, таблетированного или порошкообразного), загрузку его в форму, нагрев материала, собственно прессование и извлечение изделий из формы.

Перед загрузкой требуемого количества материала в форму предварительно нагревают матрицу и пуансон до необходимой температуры, после чего пресс-форму смыкают. Материал под действием температуры и давления пластифицируется и заполняет формующую полость формы. Под давлением материал переходит в неплавкое состояние и отвердевает, после чего изделие, как правило, без охлаждения выталкивается из формы и зачищается от облоя.

Давления прессования зависит от свойств материала (в основном от текучести), конструкции формуемых изделий и других факторов. Обычно при компрессионном прессовании давление составляет 10 . . . 50 МПа.

Перед прессованием часто проводят подпрессовку для удаления тазов, возникающих в форме. Для этого после смыкания и выдержки под давлением пуансон немного приподнимают и газы удаляются, а затем форму вновь смыкают.

В зависимости от перерабатываемого материала температура прессования составляет 130...200 °С, длительность прессования 1. . .10 мин, в зависимости от материала и габарита изделия.

Для снижения потери сырья, уменьшения объема загрузочных камер и повышения производительности труда проводится таблетирование исходного порошкообразного материала.

Вакуум-формование - способ переработки листовых материалов. Преимуществами этого способа переработки полимерных материалов являются простота и дешевизна оборудования, невысокие требования к формам (не требуются специальные стали, формы могут быть из алюминиевых сплавов, стеклопластика и других материалов); возможность изготовления изделий любой конфигурации различного размера (в том числе и крупногабаритных).

Однако по сравнению с литьем под давлением вакуум-формование имеет ряд недостатков, основными из которых являются образование отходов при изготовлении изделий, разнотолщинность изделий вследствие неравномерной степени вытяжки листа в разных частях формы, невозможность полной автоматизации процесса.

В СССР не организован серийный выпуск установок вакуумного формования для изготовления мебельных ящиков, лотков декоративных деталей и других изделий для мебельного производства. Однако это несложное оборудование может быть изготовлено силами предприятия. В этом случае, однако, степень механизации, не говоря уж об автоматизации, невысока.

Одни из самых совершенных машин для вакуум-формование VF/b выпускает итальянская фирмы "Triulzi" (рис. 9).

В зависимости от свойств материала, толщины листов и конструкции формуемых изделий применяются различные модификации машин VF/b.

Так, при формовании деталей и изделий, требующих глубокой вытяжки, применяют машины модели VF/bc, которая оснащена приспособлением для установки пуансона, позволяющим производить предварительную механическую вытяжку листового материала, и тем самым обеспечивается высокая точность конфигурации отформованного изделия. При использовании листового материала большой толщины (больше 6 мм) или особо жесткого применяют машины модели VF/b2R, оснащенные второй нагревательной панелью с инфракрасными излучателями, благодаря чему улучшается пластификация материала. Такие машины с двойной нагревательной панелью применяются для быстрого формования изделий из листовых материалов нормальной (до 3 мм) толщины.

Рисунок 9. Вакуум-формовачноя машина VF/b фирмы "Triulzi"

На таких машинах изготавливают различного типа ящики, различные емкости, декоративные детали и т.п. (рис. 10).

Рисунок 10. Декоративная панель из ударопрочного полистерола, имитирующего древесину, изготовленная на машине VF/b фирмы "Triulzi"

Машины VF/bC2R характеризуются техническими возможностями обеих предыдущих машин: на них можно производить формование при нормальной скорости деталей с глубокой вытяжкой и применением толстого листового материала или быстрое формование материала нормальной толщины.

Технические характеристики вакуум-формовочных машин фирмы "Triulzi" приведены ниже.

Технические характеристики вакуум-формовочных машин фирмы "Triulzi" (Италия)

|

|

VF/bC75 |

VF/b2K75 |

VF/bC2K75 |

VF/bC107 |

VF/b2K107 |

VF/bC2K107 | ||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 | ||||||

|

Размеры формовки, мм |

710х510 |

1010х710 | ||||||||||

|

Максимальная высота пресс-формы, мм |

250 |

350 | ||||||||||

|

Мощность нагрева, кВт: |

| |||||||||||

|

верхнего |

7,2 |

12,8 | ||||||||||

|

нижнего |

– |

3,75 |

– |

7 | ||||||||

|

общая |

7,2 |

10,95 |

10,95 |

12,8 |

19,8 |

19,8 | ||||||

|

Удельная мощность нагрева, Вт/см2 |

2 |

3,1 |

3,1 |

1,8 |

2,8 |

2,8 | ||||||

|

Производительность вакуумного насоса, м3/ч |

20 |

40 | ||||||||||

|

Мощность электродвигателя вакуумного насоса, кВт |

1 |

2 | ||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 | ||||||

|

Масса плиты, кг: |

| |||||||||||

|

несущей пресс-формы |

400 |

900 | ||||||||||

|

несущей контрпресс-форму |

150 |

– |

150 |

300 |

– |

300 | ||||||

|

Максимальный расход воздуха на цикл, л |

90 |

60 |

100 |

160 |

140 |

190 | ||||||

|

Габаритные размеры, мм |

1300х1300х2300 |

1300х1300х1400 |

1300х1300х2300 |

1850х3100х3020 |

1850х3100х1700 |

1850х3100х3020 | ||||||

|

Масса, кг |

700 |

800 |

900 |

1000 |

1100 | |||||||

Принцип вакуум-формования заключается в том, что заготовке из листового термопласта, нагретой до высокоэластического состояния, герметически закрепленной по периметру формы, придается требуемая конфигурация путем создания вакуума в полости между заготовкой и формой, за счет чего листовой материал втягивается в полость формы под действием атмосферного давления. После этого изделие охлаждают сжатым воздухом, извлекают и обрезают по контуру. Различают двавида вакуум-формование: негативное (матричное) и позитивное (пуансонами). При негативном заготовка втягивается в углубления формы, при позитивном изделие формуется на поверхности выпуклой части формы — пуансоне.

Вакуум-формование применяется для изготовления мебельных ящиков. Лучшим качеством обладают ящики, изготавливаемые в матричных формах, так как в этом случае наименьшая толщина материала наблюдается в углах ящика (из-за наибольшей вытяжки), а бортики, которые при эксплуатации ящика подвергаются максимальной нагрузке, имеют наибольшую толщину, в результате чего ящики получаются более прочными.

При позитивном формовании разогретая листовая заготовка предварительно вытягивается сжатым воздухом, а затем на пуансоне производится дополнительная механическая вытяжка по форме изделия. В этом случае наименьшая толщина получается у бортиков ящика, а наибольшая толщина стенок - в углах, вследствие чего прочность ящика ниже.

На современных машинах (типа VF/b), как было указано выше, производится предварительное вытягивание листовой заготовки верхним пуансоном, что снижает разнотолщинность изделий.

Ниже приведены режимы вакуумного формования изделий из листовых термопластов.