- •Основные понятия химии и физикохимии полимеров краткие сведения о полимерах

- •Технические характеристики заливочных машин производства гдр

- •Технические характеристики заливочных машин производства гдр

- •Технические характеристики заливочной машины фирмы «Басф»

- •Состав композиции для изготовления силиконовых форм, масс.Ч.

- •Методы переработки пластмасс

- •Технические характеристики литьевых машин серии д

- •Технические характеристики литьевых машин серии д

- •Режимы литья различных термопластов

- •Режимы вакуум-формования при применении различных полимерных материалов

- •Режимы формования деталей кресел из пенополистирола беспрессовым методом

- •Вспененные конструкционные материалы

- •Наполненные пенопласты

- •Настилочные материалы

- •Эластичные пенополиуретаны

- •Блочные ппу на простых полиэфирах

- •Облицовочные синтетические материалы

- •Декоративные бумажно-слоистые пластики

- •Бумага основа облицовочных материалов

- •Производство декоративной бумаги

- •Пленки на основе бумаг, пропитанных смолами с глубокой степенью отверждения

- •Пленки на основе бумаг, пропитанных смолами с неполной поликонденсацией

- •Пленки на основе полимерных материалов

- •Облицовочные пленки для кромок

- •Отделочные материалы, применяемые в производстве мебели

- •Полиэфирные лаки

- •Полиэфирные лаки холодного отверждения

- •Лаки для отделки стульев в электростатическом поле

- •Лакокрасочные материалы для ускоренного отверждения

- •Полиэфирные лаки инфракрасной сушки

- •Оборудование и технологический процесс терморадиационного отверждения покрытий

- •Полиэфирные лаки ультрафиолетового отверждения

- •Концентрация стирола,%

- •Оборудование и технологический процесс ультрафиолетового отверждения

- •Лаки радиационно-химического отверждения

- •Оборудование и технологический процесс радиационно-химического отверждения

- •Лаки для открытопористой отделки

- •Полиуретановые лаки

- •Лаки кислотного отверждения

- •Водоразбавляемые лакокрасочные материалы

ПРЕДИСЛОВИЕ

Потребность в изделиях мебели с каждым годом возрастает, повышаются требования к ее качеству, комфортности, дизайну. Решить эти задачи невозможно без интенсификации производственных процессов на основе применения новых прогрессивных материалов и внедрения более современных технологий и оборудования на их основе.

За последние годы в мебельном производстве расширен ассортимент материалов на основе полимеров, и доля их в общем объеме потребляемых материалов неуклонно возрастает. Их используют в качестве конструкционных, настилочных, облицовочных, отделочных и клеевых. В СССР и за рубежом ведутся работы по повышению качества этих материалов, усовершенствованию технологии и используемого при этом оборудования.

Так, наряду с использованием в качестве конструкционных монолитных материалов (ударопрочного полистирола, поливинилхлорида и т.п.) внедряют подвспененные и наполненные композиции на их основе, что позволяет снизить расход дорогостоящих дефицитных полимеров и повысить качество получаемых изделий.

Разработка и применение новых марок пенополиуретана на простых полиэфирных холодного формования, в том числе и блочного, изготовляемого на специализированных предприятиях, дает возможность выпускать более комфортабельные изделия мягкой мебели и экономить ресурсы ценного сырья.

Широкое внедрение в качестве облицовочного материала различных пленок на основе бумаг, пропитанных синтетическими смолами, в том числе и рулонных с финиш-эффектом, значительно повышает производительность труда, степень механизации и автоматизации производственных процессов.

Внедрение новых лакокрасочных материалов ускоренного отверждения не только интенсифицирует процесс образования лаковой пленки, но и снижает трудозатраты на операциях отделки, обусловливает использование более совершенных технологий и оборудования, способствует улучшению качества мебели.

Новые клеевые материалы обеспечивают ускорение процессов склеивания, увеличение прочности клеевых соединений и внедрение поточных методов производства.

В данной книге систематизированы и обобщены результаты отечественных и зарубежных научно-технических достижений и производственный опыт внедрения наиболее широко применяемых и перспективных материалов на основе полимеров, используемых в мебельной промышленности.

Основные понятия химии и физикохимии полимеров краткие сведения о полимерах

Полимерные материалы изготавливают из натуральных высокомолекулярных соединений (например, целлюлозы, белковых веществ) и из низкомолекулярных веществ (например, природного газа, нефти, угля и др.) путем химических реакций (синтеза).

Молекулы полимеров состоят из большого числа одинаковых структурных звеньев, связанных между собой химическими связями. В молекуле полимера химически связаны и закономерно повторяются остатки исходного вещества — мономера. Большая молекула полимера называется макромолекулой. Свойства полимеров определяются химическими составом, строением молекул, средней молекулярной массой и молекулярной неоднородностью, взаимным расположением молекул (физической структурой) и т.д.

По типу звеньев в цепях полимеры подразделяются на гомо-и гетеро-полимеры (сополимеры). Макромолекулы гомополимеров состоят из одинаковых элементарных звеньев. Название таких полимеров складывается из названия мономера и приставки "поли", например полиэтилен, полистирол и т.п. Макромолекулы сополимеров (совместных полимеров) состоят из двух или более различных элементарных звеньев. В этом случае название включает наименование всех звеньев, например сополимер бутадиена и стирола.

Мономеры могут реагировать друг с другом с образованием макромолекул полимеров линейного, разветвленного и пространственного (сетчатого) строения.

Макромолекулы линейных полимеров представляют собой длинные цепи. Если звено мономера обозначить, М, то схематически линейный полимер можно представить следующим образом: ... -М-М-М-М-М-... .

Линейные, полимеры могут быть гомополимерами и сополимерами. Последние могут быть с регулярным или беспорядочным чередованием звеньев: ...-М1-М1-М2-М1-М1-М2-М1-М1-...; ...-M1-M2-M1-М1-М1-М2-М1-М2-… . Линейные полимеры, в основном плавкие вещества, имеют высокие показатели физико-механических свойств.

Макромолекулы разветвленных полимеров представляют собой длинные цепи, у которых имеются ответвления, число и длина которых могут варьироваться в широких пределах. Схематически разветвленный полимер можно представить следующим образом:

… - М – М – М – М – М – М – М - …

| |

М М

| |

М М

| |

В макромолекулах разветвленных полимеров различают главную цепь, построенную из большого числа звеньев, и боковые цепи, длина которых, как правило, меньше длины главной цепи. Разветвленные полимеры так же, как и линейные, могут быть гомополимерами и сополимерами. Наибольший интерес представляют так называемые привитые полимеры, у которых главные цепи построены из звеньев одного мономера, а боковые - из звеньев другого:

… - М1 – М1 – М1 – М1 – М1 – М1 – М1 - … ,

| |

М2 М2

| |

М2 М2

Например … - СН2 – СН – СН2 – СН – СН2 - … (регулярный полихлорвинил).

| |

Cl Cl

Разветвленные полимеры представляют собой в основном порошкообразные растворимые вещества (например, крахмал). При растворении они почти не набухают, их растворы имеют невысокую вязкость.

Макромолекулы пространственных (сетчатых) полимеров построены из длинных цепей, соединенных поперечными химическими связями. Иногда их называют трехмерными полимерами. Трехмерные полимеры не плавятся и не растворяются. Поперечные связи могут при этом образовываться непосредственно между атомами углерода соседних макромолекул или с атомами или радикалами специально добавляемых химических веществ — отвердителей. Химические связи в молекулах полимеров прочно удерживают все атомы в основной цепи молекул, допуская возможность больших и меньших поворотов отдельных участков относительно друг друга. Это обеспечивает гибкость молекулы при ее большой длине.

Структура полимера может быть кристаллической и аморфной. В кристаллических полимерах всегда имеется аморфная часть. Кристаллические полимеры имеют упорядоченное расположение цепей и звеньев. Наличие кристаллической фазы повышает показатели физико -механических свойств полимера. Наличие аморфной фазы снижает жесткость полимера. Степень кристалличности полимеров не превышает 90 %.

Аморфное состояние полимера - стеклообразное, переход в это состояние называется стеклованием.

Температура деструкции (разложения) полимерных материале в отличие от низкомолекулярных веществ ниже температуры кипения;; При нагревании они разлагаются, не переходя в парообразное состояние; Полимеры могут находиться в твердом состоянии (кристаллическом или стеклообразном) и жидком вязкотекучем состоянии. Кроме того, также в отличие от низкомолекулярных веществ они могут существовать и в высокоэластичном состоянии, которое относится к твердому агрегатному состоянию.

Переход полимера из одного физического состояния в другое происходит не при какой-то определенной температуре, а в некотором температурном интервале. Температуру перехода из стеклообразного состояния в высокоэластичное (и обратно) называют температурой стеклования или размягчения. Температура перехода из высокоэластичного состояния в вязкотекучее состояние (и обратно) называется температурой текучести.

По поведению при нагревании полимерные материалы делятся на термопластичные и термореактивные.

Термопластичные полимеры при нагревании размягчаются, при охлаждении затвердевают. Они обладают способностью при многократном нагревании и охлаждении размягчаться, плавиться и вновь затвердевать. При этом свойства и строение термопластичных полимеров после нагревания и обратного охлаждения не меняются.

Термореактивные полимеры при нагревании меняют свои свойства и строение, в результате чего переходят в твердое неплавкое состояние. Повторный нагрев не приводит к пластичности. Показатели механических свойств термореактивных полимеров, как правило, выше, чем термопластичных.

МЕТОДЫ ПОЛУЧЕНИЯ ПОЛИМЕРОВ

Синтетические полимеры получают из низкомолекулярных соединений (мономеров) путем реакций полимеризации или поликонденсации.

Полимеризация - основной метод синтеза полимеров. По этой реакции ненасыщенные молекулы мономера, т.е. содержащие двойные или тройные связи, соединяются друг с другом с сохранением элементарного состава без выделения побочных продуктов. Реакция осуществляется путем раскрытия двойных и тройных связей ненасыщенных соединений или размыкания гетероциклов:

nМ → [М]n,

где М – молекула мономера; n – число молекул мономера в макромолекуле (степень полимеризации).

Примером реакции полимеризации является реакция образования поливинилхлорида: nСН2 =СНСl → [–СН2 – СНС1 –]n.

В результате реакции мономеров с двумя или несколькими двойными связями получаются двух- и трехмерные полимеры.

Молекулы мономера соединяются друг с другом за счет раскрытия двойных связей: n(CH2=CH2) → (– СН2 – СН2 –)n.

В результате сополимеризации, т.е. совместной полимеризации двух или более различных мономеров, получают сополимеры, макромолекулы которых содержат звенья всех мономеров, участвующих в реакции. Свойства сополимера не являются простой суммой свойств отдельных мономеров. Подбирая различное соотношение мономеров, можно в широком диапазоне изменять свойства синтезируемых сополимеров.

Процесс полимеризации может быть цепным и ступенчатым. Цепная полимеризация состоит из трех стадий: возбуждения (инициирования), роста цепи и обрыва цепи. Известно два вида цепной полимеризации: радикальная (инициированная) и ионная (каталитическая).

Радикальная полимеризация. При радикальной полимеризации образуются свободные радикалы, которые затем взаимодействуют с молекулами мономера.

Различают химическое и физическое (фотоинициирование, радиационное и термическое) инициирование.

При химическом инициировании в среду мономера вводят инициаторы, легко распадающиеся на свободные радикалы под влиянием тепла или света. В качестве инициаторов в основном применяют перекисные и гидроперекисные соединения. Распад перекисных инициаторов ускоряется в присутствии небольшого количества активаторов (промоторов), образующих с ними окислительно-восстановительные системы. При инициировании с применением таких систем требуется меньше энергии, чем при термическом распаде инициатора, поэтому процесс полимеризации протекает при комнатной и пониженной температурах.

Перекиси и гидроперекиси играют роль окислителей, а восстановителями являются соли металлов переменной валентности (кобальта, меди, железа, ванадия) в наименьшем значении.

Процесс активации мономера начинается с распада инициатора и образования свободных радикалов, которые взаимодействуют с мономером.

Рост цепи, осуществляемый путем последовательных присоединений молекул мономера к образовавшимся радикалам, происходит быстро, с выделением тепла и заканчивается обрывом цепи макрорадикала в результате соударения двух растущих макрорадикалов. По мере роста цепей макрорадикалов увеличивается вязкость системы и уменьшается их подвижность. Это затрудняет обрыв цепей, в результате общая скорость полимеризации возрастает.

Аналогичен механизм полимеризации с инициированием физическими способами. Фотоинициирование полимеризации происходит при освещении мономера светом ртутной лампы. Молекула мономера поглощает квант света и переходит в возбужденное энергетическое состояние. Соударяясь с другой молекулой мономера, она передает ей часть своей энергии. В результате обе молекулы превращаются в свободные радикалы, которые, взаимодействуя с мономером, вызывают реакцию полимеризации. Скорость фотополимеризации зависит от интенсивности облучения и не зависит от температуры.

Радиационное инициирование полимеризации заключается в воздействии на мономеры излучений высокой энергии (γ-лучи, быстрые электроны, α-частицы и др.). По своему механизму оно аналогично фотоинициированию.

Преимущество этих способов заключается в том, что полимеризация протекает при низких температурах.

Термическое инициирование заключается в самоинициировании чистых мономеров при высоких температурах без введения в реакционную среду специальных инициаторов. Этот способ требует больших затрат энергии, а скорость полимеризации, как правило, невысока.

Ионная полимеризация протекает под влиянием ионных катализаторов обычно с большей скоростью, чем радикальная, и образуются полимеры с большей молекулярной массой. При полной полимеризации подбором соответствующих катализаторов и растворителей можно влиять на ход процесса, тогда как при радикальной природа и количество инициатора влияют только на начальную стадию процесса.

Различают катионную и анионную полимеризацию. Катионная протекает под действием веществ, способных принимать электроны (кислоты, галогены и т.п.), анионная — под действием веществ, склонных отдавать электроны (щелочные металлы, щелочи, металлоорганические соединения и т.п.).

Ступенчатая полимеризация заключается в том, что при реакции двух мономеров получается димер, который, в свою очередь присоединяя мономер, образует тример и т.д. При этом образующиеся промежуточные соединения являются достаточно устойчивыми, что позволяет выделить их в свободном виде.

Реакция ступенчатой полимеризации может быть выражена таким же общим уравнением, как и реакция цепной полимеризации: nM→Мn. В ступенчатой полимеризации могут принимать участие молекулы разных мономеров. Примером ступенчатой полимеризации является взаимодействие полиизоционатов с диолами с образованием полиуретанов.

Поликонденсация представляет собой соединение молекул простых веществ, в результате которого образуются высокомолекулярные соединения, сопровождающиеся выделением побочных низкомолекулярных продуктов, как вода, формальдегид, аммиак и др. Образующиеся высокомолекулярные соединения (синтетические смолы) по составу и свойствам принципиально отличаются от исходных компонентов реакции. Поликонденсация по ступенчатому характеру образования полимера имеет сходство со ступенчатой полимеризацией, так как реакция протекает через последовательное образование димеров, тримеров и т.д. Основное отличие заключается в том, что в ходе поликонденсации выделяются низкомолекулярные продукты.

Для начала реакции поликонденсации требуется энергия извне, обычно эти реакции протекают в присутствии катализаторов. Скорость реакции зависит от температуры, природы и количества катализатора.

Процесс поликонденсации обратим. Одновременно с прямой реакцией, ведущей к образованию высокомолекулярных соединений, идет обратная реакция, в которой они взаимодействуют с образующимися низкомолекулярными соединениями, в результате чего протекает реакция гидролиза, приводящая к расщеплению макромолекулы полимера.

Скорость прямой и обратной реакции зависит от многих факторов. Когда скорости становятся одинаковыми, наступает равновесие и дальнейший процесс поликонденсации прекращается.

Процесс поликонденсации можно прервать на любой стадии, а затем продолжить и завершить через определенный промежуток времени, создав соответствующие условия. Это свойство широко используется при получении всех видов синтетических смол.

ПЛАСТМАССЫ

В промышленности, в том числе и в производстве мебели, полимеры в чистом виде без добавок практически не применяются.

Материалы на основе полимеров, содержащие различные целевые добавки, для получения определенного сочетания свойств называются пластмассами. Кроме полимеров, в состав пластмасс могут входить в качестве компонентов наполнители, отвердители, пластификаторы, мягчители, красители, стабилизаторы и т.д. Таким образом, пластмассы обычно представляют собой сложную композицию различных веществ, основным из которых является полимер, выполняющий роль связующего и определяющих основные техшиеские свойства материала.

В зависимости от эластичности пластмассы делят на три группы: жесткие (модуль упругости — 700 МПа), полужесткие (70 . . . 700 МПа) и мягкие (до 700 МПа).

Добавки, вводимые в пластмассы, выполняют различные функции.

Наполнители обычно вводят для улучшения внешнего вида изделий из полимера, повышения показателей физико-механических и химических свойств, а также для снижения стоимости изделий.

Различают инертные и усиливающие наполнители. Инертные наполнители не оказывают влияния на физико-механические свойства композиции и лишь снижают ее стоимость, а в ряде случаев облегчают их переработку. Усиливающие наполнители повышают механическую прочность полимерных материалов.

Наполнители бывают газовые, порошковые, волокнистые и слоистые. В качестве газовые наполнителей применяют воздух, азот и другие газы, в качестве порошковых - древесную муку, графит, тальк, цемент и т.п. Волокнистыми наполнителями служат различные волокна (асбестовые, льняные, стеклянные и др.), слоистыми — ткани, шпон, бумага.

В табл. 1 приведены данные, показывающие влияние наполнителей на прочностные свойства полимера.

Отвердители способствуют переходу линейных полимеров в пространственные. В качестве отвердителей применяют перекиси, кислоты, щелочи, соли.

Стабилизаторы повышают устойчивость полимерных материалов к действию тепла, света, атмосферным воздействиям и т.д. т.е. удлиняют срок службы полимеров. Количество стабилизатора не превышает 2-3 %, обычно их вводят в долях процента. Хорошим термо - и светостабилизатором является сажа.

Таблица 1. Прочность полимеров с различными наполнителями

|

Материал |

Прочность, МПа ·105 | ||

|

растяжению |

изгибу |

удару | |

|

Фенолоформальдегидный полимер: |

| ||

|

без наполнителя |

343,35 |

735,75 |

1,1772 |

|

с древесной мукой |

392,40 |

784,80 |

4,5126 |

|

с асбестовым волокном |

343,35 |

784,80 |

26,4870 |

|

со стеклотканью (текстолит) |

2746,80 |

1765 |

10-3 |

Пластификаторы вызывают набухание полимеров, в результате чего повышаются его пластичность, морозостойкость, снижаются усадочные напряжения и деформации, повышается сопротивление ударным нагрузкам. Введение пластификаторов в полимер способствует ослаблению межмолекулярного взаимодействия, благодаря чему повышается гибкость макроцепей. Величина этого эффекта, как правило, определяется количеством введенного пластификатора.

От выбора пластификатора во многом зависят свойства пластмасс и их певедение в" условиях эксплуатации. Применяют жидкие или смолообразующие пластификаторы. Из жидких пластификаторов применяют дибутил- и диактифталаты, трифенил- и трикрезилфосфаты и др. из смолообразных - высокоэластичные пдлимеры - каучуки (полисульфид-ный, полиизобутилен и др.).

Модификаторы позволяют направленно изменять физические, механические или химические, свойства полимеров, например снизить их хрупкость, горючесть, склонность к старению и т.д.

В качестве мвдификаторов могут применяться твердые, жидкие игазообразные вещества минерального и органического происхождения, например хлор, кислоты, природные смолы, битулен, растительные масла и т.д.

Мягчител и в отличие от пластификаторов действуют как инертные разбавители, повышая мягкость, гибкость и эластичность полимеров.

Антипирены снижают горючесть полимеров.

Порофоры (газообразователи) образуют газы, необходимые для получения газонаполненных пластмасс (пено- и поропластов). При помощи их создается ячеистая структура. Они могут быть твердыми, жидкими, и газообразными. Твердые порофоры выделяют газ при нагревании или химических реакциях с компонентами пластмасс (например, карбонат и бикарбонат натрия и т.п.). Жидкие порофоры способствуют образованию ячеистой структуры при испарении (изо-пентан, фреон, бензол и др.). В качестве газообразных применяют воздух, инертные газы.

Антистатики уменьшают электролизацию полимеров в процессе переработки.

Красящие вещества окрашивают пластмассы. Их подразделяют на пигменты и красители. Пигменты не растворяются ни в каких растворителях, красители — растворимые вещества. Как правило, окрашивание производят добавлением красящих паст в пластмассу перед переработкой или окрашиванием в процессе синтеза полимера.

Пластмассы могут быть монолитными и газонаполненными (ячеистой структуры).

Газонаполненные пластмассы, в отличие от монолитных, физически неоднородны и представляют собой материал с системой изолированных или сообщающихся ячеек. Их подразделяют на пено- и норопласты. В пенопластах полимер образует систему изолированных ячеек, содержащих газ и разделенных тонкими стенками. По своей структуре они напоминают затвердевшую пену. Плотность пенопластов 0,03...0,3 г/см3. В поропластах полимер образует системы сообщающихся ячеек, заполненных газом. Плотность поропластов 0,3 г/см3 и больше. Однако получить газонаполненные пластмассы с одним видом ячеек не удается.

Газонаполненные пластмассы могут быть жесткими, полужесткими и эластичными. Они обладают ценными свойствами, основные из которых – чрезвычайная легкость при относительно высокой прочности и низкая теплопроводность. Так, масса 1м3 пластмассы составляет всего 15...20 кг, а теплопроводность слоя пенопласта толщиной 2,5 см раина теплопроводности древесины толщиной 15 см.

Получение вспененных полимеров включает стадию введения или образования газовых пузырьков в реакционной системе. Образование газовой фазы может осуществляться двумя путями: воздух захватывается жидкой фазой при перемешивании или газовая фаза образуется за счет реакции полимеризации, испарения низкокипящих растворителей, термического разложения парофоров и т.д.

Давление газа в пузырьках больше, чем в окружающей жидкости. При этом чем меньше диаметр пузырьков, тем большее давление возникает в них, поэтому газ стремится диффундировать из маленьких в большие пузырьки. Полидисперсность пены способствует ее разрушению за счет диффузии газа из маленьких пузырьков в большие.

Диффузионное разрушение пены увеличивается с уменьшением толщины стенки ячеек. В начале пенообразования газовые пузырьки имеют шарообразную форму, но когда жидкой фазы становится меньше 25 %, пузырьки принимают форму многогранников.

Вспененные пластмассы получают из водных растворов (пенорезину на основе латексов), из почти безводных относительно низковязких систем (пенополиуретаны), из расплавов полимера (пенополиолефины, пенополистирол).

Стабильность пузырьков пены в процессе их роста обусловлена эластичностью и реологическими свойствами образующей их пленки. Важной характеристикой пенопласта является соотношение числа открытых и закрытых ячеек в нем, которое влияет та показатели физико-механических свойств (водопоглощение, теплоизоляционные и другие характеристики) .

Макроструктура пеноматериалов характеризуется следующими параметрами: линейными размерами ячеек, степенью их вытянутости и ориентацией по отношению к направлению вспенивания, степенью замкнутости, кажущейся плотностью пенопласта, толщиной стенок, давлением газа внутри ячеек и т.д.

Количество полимера-основы в пенопласте оказывает влияние на кажущуюся плотность материала. Так, в пеноматериале с низкой кажущейся плотностью объемное содержание полимера составляет менее 5 %. Полимер распределяется в виде тяжей и тонких оболочек, образуя ячейки, заполненные газом.

Структура иенопластов характеризуется значительной неоднородностью, что приводит к разбросу физико-механических показателей. Так, даже у образцов, вырезанных из одного блока отклонения кажущейся плотности, степени замкнутости, вытянустости и размеров ячеек достигают 15 % и более.

Пенопласты, как правило, горючи. Их классифицируют по коэффициенту горючести К (отношению количества тепла, выделяемого образцом при горении, к количеству тепла, подведенному к образцу во время испытания) следующим образом: К>1 — негорючие;

К= 0,1...0,5 — трудногорючие; К < 0,5 — горючие;. К> 2,1...2,5 трудновоспламеняющиеся.

Пенопласты можно разделить на две основные группы: 1) пенопласты на основе термопластичных смол, размягчающихся при повторном нагреве (на основе полистирола и полихлорвинила); термопластичные полимеры вспениваются в высокоэластичном состоянии в присутствии газообразователя; 2) пенопласты на основе термореактивных смол, отверждающихся при вспенивании и не размягчающихся при повторном Нагреве (фенолоформальдегидных, полиуретановых и др.).

К пенопластам, используемым в производстве мебели, предъявляются более высокие требования, чем к пенопластам, применяемым в строительстве. Основное из них — обеспечение необходимой жесткости изделий при минимальной затрате материалов. Срок службы в закрытых помещениях должен быть не менее 20 лет.

ОСНОВНЫЕ СВОЙСТВА ПОЛИМЕРНЫХ МАТЕРИАЛОВ

Полимерные материалы, применяемые в производстве мебели, должны обладать соответствующими физико-механическими, технологическими и эксплуатационными свойствами.

Объемная масса - масса единицы объема материала, взятого в естественном состоянии, т.е. с порами и включениями. Объемную массу , кг/м3, вычисляют по формуле;

γ=m/V,

где m - масса материала, кг; V – объем,м3.

Объемная масса изделий из пластмасс колеблется в широких пределах: от 10 до 2200 кг/м3 и более, но основная группа пластмасс имеет объемную массу до 400 кг/м3.

Плотность — масса единицы объема материала, взятого в плотном состоянии, без пор. Плотность, кг/м3 (г/см3), вычисляют по формуле;

р =т/Va,

где т - масса материала, кг (г); Vа - объем материала в абсолютно плотном состоянии, м3 (см3).

Для монолитных пластмасс (например, полиэтилена) значения объемной массы и плотность совпадают.

Пористость, степень пористости материала, характеризуется наличием пор в материале и показывает, какая часть его занята порами. Пористость, %, вычисляют по формуле;

П=1-(γ/ρ),

где γ - объемная масса, кг/м3; ρ - плотность материала.

Теплопроводность - способность материала пропускать тепловой поток, образующийся вследствие разности температур на его поверхностях. Характерной особенностью многих полимерных материалов является их низкая теплопроводность, что является положительным фактором.

Коэффициент теплопроводности, Вт/м °С, определяют по формуле;

λ=![]() ,

,

где Q - количество тепла, проходящего через материал, кал; а - толщина материала, см; F - площадь поверхности материала, см2 ; t - время прохождения теплового потока, с; (Т1-Т2) - разность температур на противоположных сторонах материала, °С.

Для пористых пластмасс λ=0,03 Вт/м °С, для большинства плотных пластиков λ=0,23 ... 0,69 Вт/м °С.

Долговечность — срок работы пластмасс в условиях эксплуатации без изменения технических свойств, установленных соответствующими нормативами. Понятия долговечности и старения пластмасс взаимосвязаны.

При хранении и переработке полимерных материалов, а также эксплуатации изделии из них, полимеры подвергаются воздействию тепла, света, кислорода, механических нагрузок, агрессивных химических агентов и т.п. Действуя раздельно или в совокупности эти факторы вызывают в полимере необратимые химические реакции - д е с т pJy к ц и ю. При этом изменяются эксплуатационные свойства полимеров: теряется эластичность, снижается механическая прочность, повышается жесткость и хрупкость, изменяется цвет и гладкость поверхности. Изменение во времени свойств полимеров и изделий из них называют старением.

Деструкция полимеров представляет собой разрушения основной цепи макромолекулы. Стойкость полимеров к деструкции зависит от их химической структуры, формы макромолекул, степени кристалличности и т.д. Различают физическую и химическую деструкции.

К физической деструкции относят механическую, термическую, термоокислительную, фотохимическую, радиационную. Механическая деструкция - разрыв цепи под влиянием различных механических воздействий - происходит, когда механические напряжения превышают энергию связей атомов в полимере. Термическая деструкция - разрыв цепи под влиянием тепловой энергии. Термоокислительная деструкция - процесс разрушения макромолекул при совместном действии на полимеры повышенных температур и кислорода. Фотохимическая деструкция - разрыв цепей под влиянием световой энергии, особенно ультрафиолетового излучения. Радиационная деструкция - разрыв цепей под действием излучения высокой энергии (рентгеновских, α-, β-, γ-излучений).

Химическая деструкция протекает под действием различных химических агентов. Глубина деструкции зависит от природы и количества реагента, условий его воздействия. Химической деструкции чаще всего подвергаются полимеры, эксплуатирующиеся в агрессивных средах.

Для придания устойчивости против старения в композиции вводят стабилизирующие добавки.

Так как срок службы пластмасс не постоянен и зависит от условий эксплуатации, то для большинства изделий с применением пластмасс на открытом воздухе, где они подвергаются солнечной радиации и атмосферным воздействиям, он значительно меньше, чем при эксплуатации в закрытых помещениях.

Как указывалось выше, наибольшее изменение механических свойств пластмасс происходит при совместном действии атмосферы, солнечного света и тепла. Разработаны специальные методы определения атмосферо- и светотеплостойкости пластмасс (ГОСТ 10226-62);

Атмосферстойкость определяется с помощью специальных открытых стендов, на которых опытные образцы испытывают в течение длительного времени. Одновременно в закрытых помещениях хранят контрольные образцы.

Светотеплостойкость определяется с помощью лабораторного видеометра, в котором образцы подвергаются воздействию света заданной интенсивности от угольных дуговых ламп при соответствующей температуре в течение определенного времени.

Атсосферостойкость и светотеплостойкость оценивают по изменению показателей свойств. В качестве критерия принимают показатели контрольных образцов. При изменении механических свойств сверх установленных пределов, внешнего вида, массы, линейных размеров и т.д. исключается возможность применения материала.

Т ермостойкость — способность материала сохранять свое агрегатное состояние при нагревании. Термостойкость пластмасс колеблется широких пределах температур. Термореактивные пластмассы сохраняют стабильность формы при температурах до 125 °С. Термопласты при повышении температуры приобретают пластическое состояние, при котором возможно их формование. При более высоких температурах (характерных для каждого материала) наступает разрушение молекулярных связей.

Механическая прочность - способность материала сопротивляться разрушению от напряжений, возникающих под действием внешних нагрузок. Она характеризуется пределом прочности при сжатии, растяжении, ударной нагрузке, статистическом изгибе. Механическую Прочность, Н/м2, определяют по формуле;

B=Pmax /S

где Pmax – разрушающая сила, Н;S– площадь образца, м2.

Большинство пластмасс (особенно с листовыми наполнителями) обладают весьма высокой механической прочностью. Они хорошо сопротивляются сжимающим и растягивающим усилиям, а также ударным воздействиям.

Важной характеристикой материала является коэффициент конструктивного качества,или коэффициент прочности, который представляет собой отношение прочности материала к его объемной массе. Пластмассы (особенно слоистые пластики) обладают высоким коэффициентом конструктивного качества. Например, для древесины сосны он составляет 0,7, для стеклопластика - 2,2, для ненополистирола - 0,2.

При выборе материала для того или иного изделия учитывают его прочностные показатели: предел прочности при растяжении, сжатии, изгибе, ударную вязкость, прочность на удар.

Из многочисленных свойств, характеризующих пластмассы, прочность и деформационные свойства являются одними из основных, поскольку обеспечивают сохранения формы и размеров изделий при действии внешних нагрузок.

Деформация — способность материала изменять форму под действием внешних сил. Деформация может быть обратимой и необратимой. При обратимой деформации после устранения внешних сил; первоначальная форма полностью восстанавливается. Материалы, способные к обратимой деформации, называются упругими или эластичными.

Упругость - способность материала деформироваться под действием нагрузки и быстро восстанавливать свою первоначальную форму и размеры после снятия ее.

Ползучесть - способность материала необратимо деформироваться под длительным воздействием собственной массы. Повышенная ползучесть полимерных материалов является отрицательным свойством при использовании их в качестве конструкционных материалов. Следует учитывать, что ползучесть резко возрастает даже при незначительном повышении температуры.

Твердость - способность материала сопротивляться вдавливанию в него другого, более твердого тела. Отличительной особенностью полимерных материалов является весьма малая поверхностная твердость. Это также является существенным их недостатком, который следует принимать во внимание при использовании пластмасс в качестве конструкционных материалов.

Сопротивление истиранию - способность материала сопротивляться истирающим нагрузкам, вызывающим разрушение его поверхности путем постепенного отрыва мелких частичек. Истираемость характеризуется величиной потери массы, отнесенной к 1 см2 площади истираемого образца. Определяется с помощью приборов ВНИИКа, МИ-2 и др. Большинство полимерных материалов хорошо сопротивляются истирающим усилиям, что особенно ценно при изготовлении отделочных материалов для покрытия мебельных деталей.

Адгезия - сопротивление отрыву одной поверхности твердого тела от другой, находящихся в контакте с использованием клея. Величина адгезии имеет большое значение для полимерных клеев, применяемых при производстве мебели.

Стойкость к действию агрессивных сред — устойчивость материалов к действию кислот, щелочей; спиртов и других химических реагентов. Большинство пластмасс не требуют дополнительной защиты поверхности от действия химических веществ.

Огнестойкость — способность материала выдерживать без разрушения при пожарах совместное действие высоких температур и воды. Пластмассы в большинстве своем не огнестойки.

Биостойкость - способность материала противостоять поражению грибами и насекомыми. Как правило, большинство пластмасс обладают высокой биостойкостью.

Физиологические свойства — способность материала не. оказывать вредного воздействия на здоровье человека. Не все пластмассы гигиеничны и физиологически безвредны. Некоторые полимерные материалы могут выделять во внешнюю среду вещества, вредно влияющие на здоровье человека. Это происходит вследствие незавершенности процесса полимеризации. Оставшиеся в свободном состоянии токсичные мономеры могут выделяться в окружающую среду. Токсичные свойства пластмасс необходимо строго учитывать с санитарно-гигиенической точки зрения при применении их в мебельном производстве.

Технологические свойства - свойства полимерных материалов, характеризующиеся, с одной стороны, податливостью их к переработке в изделия, с другой - легкостью механической обработки деталей и изделий из них на станках.

Большинство пластмасс легко поддаются переработке методами литья, горячего прессования, экструзии и т.д.

При переработке пластмасс необходимо учитывать следующие их свойства: реологические, характеризующие способность материала течь и формоваться, усадочные и способность потока расплава сращиваться в одно целое.

При формовании изделий структура материала, как правило, не успевает достичь равновесного состояния по окончании процесса, поэтому при резком охлаждении отформованного изделия образуется неравномерная структура. Длительность установления равновесной структуры в расплаве даже при очень высоких температурах существенно больше длительности процесса формования, особенно в условиях таких высокопроизводительных способов переработки, как литье под давлением и экструзия. Поэтому после формования, как правило, требуется технологическая выдержка изделий.

Пластмассы технологичны. Они хорошо обрабатываются механическими способами, легко поддаются сверлению, фрезерованию, строганию и т.п. Кроме того, пластмассы режутся, прочно склеиваются и свариваются, способны легко окрашиваться. Поверхность изделий из пластмасс, полученных путем литья или горячего прессования, не требует дополнительной обработки. Высокие декоративные свойства пластмасс, гладкая поверхность, не требующая полировки, выгодно отличают их от ряда других материалов при производстве мебели.

ПРЕИМУЩЕСТВА И НЕДОСТАТКИ ПРИМЕНЕНИЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

Применение полимерных материалов в производстве мебели позволяет резко повысить производительность труда, максимально механизировать и автоматизировать процессы производства, применять более прогрессивную технологию, увеличить коэффициент использования материалов, повысить съем продукции с 1 м2 производственной площади, заменить дефицитные традиционные материалы, в первую очередь древесину, в ряде случаев улучшить санитарно-гигиенические условия труда, снизить пожароопасность.

Основными недостатками пластмасс по сравнению с древесиной являются старение и ползучесть пластмассовых деталей и выделение при горение пластмасс таких ядовитых веществ, как угарный газ, цианистые соединения и др. Старение происходит под влиянием ультрафиолетового облучения, воздействием повышенных температур, влаги, кислорода воздуха и других факторов. В подавляющем большинстве случаев, как уже указывалось, при старении физико-механические свойства пластмасс ухудшаются.

Ползучесть пластмассовых деталей отрицательно сказывается на эксплуатационных свойствах деталей, особенно выполняющих несущие функции, так как в результате могут развиваться большие деформации, превышающие допустимые нормы и исключающие возможность дальнейшего использования этих деталей.

Все это необходимо учитывать при выборе пластмасс для использования их в производстве мебели.

КОНСТРУКЦИОННЫЕ ПОЛИМЕРНЫЕ МАТЕРИАЛЫ В ПРОИЗВОДСТВЕ МЕБЕЛИ

Применение в производстве мебели конструкционных полимерных материалов чрезвычайно эффективно. При этом экономится дефицитная древесина, обеспечивается высокий коэффициент использования материалов за счет применения безотходных методов переработки, внедряются наиболее прогрессивные технологии, что в свою очередь приводит к повышению степени механизации и автоматизации производственных процессов, снижению трудозатрат. Кроме того, при использовании этих материалов совершенствуются конструкции мебели. По сравнению с традиционными материалами (в первую очередь с древесиной) пластмассы позволяют дизайнеру создавать более удобную мебель, которая лучше отвечает современным требованиям. Если мебель из традиционных материалов чаще всего состоит из большого числа различных деталей, при использовании пластмасс возможно изготавливать мебель путем получения целыюформованных деталей.

При применении конструкционных полимерных материалов, как правило, получается значительный экономический эффект. Однако существующая до настоящего времени ограниченность их ресурсов тормозит широкое применение полимерных материалов в производстве мебели. Поэтому эти полимерные материалы должны использоваться там, где в этом случае будут достигнуты максимальный экономический эффект и значительное повышение качества и эстетики изделий.

Расход пластмасс значительно меньше, чем расход древесины. Например, на изготовление 1 млн. ножек корпусной мебели расходуется около 800м3 черновых мебельных заготовок из древесины лиственных пород. На такое же количество ножек пустотелой конструкции из пластмасс, разработанных и внедренных институтом "Укргипромебель", требуется около 120 т термопластических материалов.

При изготовлении конструкционных элементов мебели из пластмасс производительность труда возрастает в среднем в 8...12 раз, при изготовлении деталей со сложным декоративным рельефом - в 100...200 раз. При этом повышается культура производства, создаются условия для глубокой специализации, централизованного массового изготовления элементов мебели с обеспечением стабильного высокого качества.

ХАРАКТЕРИСТИКА И СВОЙСТВА КОНСТРУКЦИОННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, ОБЛАСТИ ИХ ПРИМЕНЕНИЯ

Для изготовления конструкционных элементов мебели применяются термопластичные (полиэтилен низкою давления, полипропилен, ударопрочный полистирол, АБС-пластики, поливинилхлорид, полиамиды и др.) и термореактивные материалы (жесткие ППУ, аминопласты и т.п.).

Полиэтилен. В производстве мебели применяют полиэтилен низкого давления. Такое название он получил по методу его производства в отличие от полиэтилена, получаемого при среднем к высоком давлении. Макромолекулы полиэтилена представляют собой цепи, состоящие в основном из звеньев этилена —СН2—СН2—.

Структура полиэтилена низкого давления представляет собой малоразветвленные цепи в отличие от полиэтилена высокого давления. Этим обусловлены его более высокие кристалличность (выше 90 %), плотность и прочность, стойкость к действию органических растворителей, морозостойкость, хорошая окрашиваемость в различные цвета.

Полиэтилен — твердый материал, белого цвета. Для замедления старения в него вводят стабилизаторы (ароматические амины, сажу).

Применяют полиэтилен в основном для элементов и изделий детской мебели, деталей стульев, кресел, опирающихся иа жесткий металлический каркае, различных емкостей, крепежной фурнитуры.

В США в настоящее время разработаны и выпускаются упрочненные сорта полиэтилена. Этим объясняется резко возросшее там за последние годы применение его в производстве мебели (в 1980 г. свыше 30 тыс. т).

Полипропилен. [-СН2 — СН]n — продукт полимеризации пропилена

|

СН3

(СН3–СН–СН2). Отличается от полиэтилена значительно большими механической прочностью и жесткостью. Химическая стойкость его аналогична химической стойкости полиэтилена.

Детали из полиэтилена имеют красивый внешний вид, легкие. Стоимость его невысока.

Полипропилен характеризуется невысокой морозостойкостью, при температуре –5 . . . –15 °С он становится хрупким, что является недостатком при транспортировке деталей в зимних условиях. Кроме того, он в значительно большей степени, чем полиэтилен, окисляется кислородом воздуха при повышенных температурах.

Полипропилен применяется для изготовления ящиков, совмещенных блоков сидений и спинок стульев, различных емкостей, фурнитуры, погонажных деталей и др.

Полистирольные пластики. Полимеры и сополимеры стирола (полистирол, ударопрочный полистирол, АБС-пластик, иенополистирол) — наиболее распространенные пластмассы. В мебельной промышленности в основном применяют ударопрочный полистирол (УПС), АБС-пластик, пенополистирол (ППС).

Полистирол [ –СН2–СН–]n – продукт полимеризации стирола

|

C6H5

[СН2 = СН(СбН5) ]. Он представляет собой аморфный полимер с молекулярной массой 50000. . . 200000. Полистирол устойчив к действию химических реагентов, физиологически безвреден, но обладает относительно высокой склонностью к старению, невысокими теплостойкостью и ударной прочностью. Поэтому в мебельном производстве монолитный полистирол практически не применяется.

Ударопрочный полистирол – один из основных конструкционных материалов. Представляет собой смесь полистирола с синтетическим каучуком. Обладает относительно высокими твердостью, прочностью к ударным нагрузкам и сопротивлением на разрыв. Стоек к действию повышенной и отрицательной температуры в интервале от +65 до -40 С. Применяется для изготовления ящиков, погонажных элементов, крепежной фурнитуры и т.д.

АБС-пластики - тройные сополимеры на основе акрилонитрила, бутадиена и стирола. Тройные сополимеры имеют высокую поверхностную твердость, стойкость к истиранию и химическим воздействиям, низкую деформацию под постоянной нагрузкой, малый коэффициент термического расширения. Благодаря этим свойствам форма и размеры изделий мебели из АБС-пластиков не изменяются длительное время.

В СССР выпускается несколько марок АБС-пластиков. Для мебельной промышленности наибольший интерес представляют АБС-1 и АБС-2. АБС-1 обладает наибольшей жесткостью, твердостью и наименьшей ползучестью. Рекомендуется в основном для изготовления несущих элементов стульев, опор мебели и т.д. АБС-2 характеризуется высоким показателем текучести и способностью к металлизации. Целесообразен для изготовления крупногабаритных деталей, стульев, детской мебели, фурнитуры, подлежащей металлизации и т.д.

Пенополистирол (суспензионный вспенивающийся – ПСВ) — продукт суспензионной полимеризации стирола в присутствии порообразователя изопентана. Представляет собой пенопласт, состоящий из ячеек, заполненных воздухом. Пенополистирол обладает относительно высокими механической прочностью и твердостью поверхности при низкой кажущейся плотности (35 кг/см3). Применяется для изготовления каркасов кресел, декоративных элементов.

Поливинйлхлорид [СН2 –СНС1–]n получают полимеризацией винилхлорида (СН2–СНС1). Он представляет собой полимер с молекулярной массой 30000 . . . 150000 и относится к аморфным полимерам (кристалличность не превышает 10 %). Поливинилхлорид жесткий полимер, поэтому пластмассы на его основе получают путем совмещения его с пластификаторами (диоктилфталатом, дибутилфталатом и др.) и термической пластификации.

Поливинилхлорид, применяемый в мебельной промышленности, обладает относительно высокой механической прочностью, хорошо совмещается с другими материалами, химически стоек, устойчив к старению, не имеет запаха, безвреден, легко окрашивается. В настоящее время производство поливинилхлорида является самым крупнотоннажным в отечественной промышленности, он наиболее дешевый и наименее дефицитный полимерный материал. В мебельной промышленности используется для производства ящиков из погонажных профильных деталей, различных направляющих, раскладок, емкостей и т.д.

Полиамиды представляют собой гетероцепные полимеры, содержащие в основной цепи регулярно повторяющиеся амидные группы —СО— NH—.

Полиамиды — твердые термопластичные полимеры, обладающие высокой температурой плавления. Молекулярная масса составляет 8000...25000. Они обладают высокими прочностью при ударных нагрузках и изгибе, жесткостью, стойкостью к износу, твердостью поверхности, морозостойкостью. Для мебельной промышленности наибольший интерес представляют капрон и полиамиды П-54 и П-68. Применяются для изготовления мебельной фурнитуры, стяжек, полкодержателей, опор небольших размеров и других мелких деталей и изделий, работающих под большими нагрузками. Полиамиды хорошо сочетаются с металлами, что используется при изготовлении фурнитуры из пластмасс и металла.

Жесткие пенополиуретаны на простых полиэфирах. Пенополиуретаны (ППУ) - газонаполненные материалы на основе полиуретанов.

Полиуретаны — полимеры, содержащие в основной цепи уретановые группы –NH–СО–О–. Получаются в результате реакции полимеризации полиизоцианатов с простыми или сложными полиэфирами, полиспиртами, содержащими в молекуле не менее двух гидроксильных групп, в присутствии катализаторов, эмульгаторов, вспенивающих агентов и других веществ. Для получения полиуретанов используют различные полиизоцианаты, наиболее часто толуилендиизоционат и гексаметилендиизоцианат. В качестве гидроксилосодержащих соединений используют низкомолекулярные диолы (например, 1,4-бутандиол), простые полиэфиры (различные лапролы) и сложные полиэфиры (например, полиэтилен-гликольадипинат).

Химизм образования пенополиуретана схематично сводится к следующему. При взаимодействии изоцианатов с гидроксилсодержащими олигомерами образуются уретановые звенья. При этом на концах растущих молекул находятся изоцианатные группы, которые способны вступать в реакцию с водой с образованием углекислого газа. Выделяющийся углекислый газ вспенивает композицию. В ряде случаев в нее вводят в качестве физического вспенивателя легкокипящую жидкость хладон (фреон). Реакция полимеризации начинается очень быстро после смешения компонентов (через 1 мин), при этом выделяется тепло, достаточное для вскипания хладона, что приводит к вспениванию материала. Отверждение завершается в среднем через 10-20 мин.

Реакцию можно ускорить введением специальных катализаторов. При этом кинетика реакции должна быть такой, чтобы рост полимерных молекул и выделение газообразных продуктов обеспечивали образование прочной пены. Для стабилизации пены в композиции вводят эмульгаторы.

Плотность пенополиуретанов в основном зависит от соотношения количеств полиизоцианатов и полиэфиров, а также от количества вспе кивающего агента.

Пенополиуретаны на простых полиэфирах по упругой деформации условно делятся на жесткие ППУ (напряжение сжатия при 50% ной деформации более 0,15 МПа), полужесткие (напряжением сжатия 0,15 . . . 0,01 МПа) и эластичные (напряжением сжатия менее 0,01 МПа). В данной главе будут рассмотрены только жесткие пенополиуретаны, применяемые при производстве мебели в качестве конструкционных материалов.

Средняя молекулярная масса структурной единицы жесткого пенополиуретана 400 . . . 700. Жесткие пенополиуретаны на простых полиэфирах обладают высокими механической прочностью при небольшой массе, водостойкостью и стойкостью к действию растворителей.

При производстве мебели во многих высокоразвитых зарубежных странах применяют различные виды жесткого пенополиуретана - простые и структурированные (интегральные) для изготовления декоративных элементов, имитирующих резьбу по древесине, фасадных и других деталей мебели, каркасов кресел и диванов. В СССР жесткий пенополиуретан используют в настоящее время лишь для производства конструкционных деталей мягкой мебели и декоративных элементов, имитирующих резьбу по древесине.

Жесткие ППУ получают из двух жидких компонентов: А и Б, только другого состава. Компонент А содержит простые полиэфиры, катализатор, эмульгатор, вспенивающий агент. Последний часто поставляется отдельно и добавляется в компонент А непосредственно на производстве, что позволяет на месте изготавливать компонент с заданной способностью к вспениванию и соответственно обеспечивать наиболее рациональное использование сырья и получение материала требуемых физико-механических свойств. Компонент Б - полиизоционат.

В зависимости от исходных компонентов, рецептурного состава и параметров технологического процесса получают жесткий ППУ с различными кажущейся плотностью и физико-механическими показателями.

Следует различать кажущуюся плотность материала при свободном вспенивании и кажущуюся плотность при формовании в закрытой форме. Кажущаяся плотность при свободном вспенивании значительно ниже и соответствует минимально возможной плотности данного материала, тогда как плотность при формовании может изменяться в значительных пределах и зависит не только от состава и соотношения основных компонентов, но и от содержания вспенивающего агента, степени заполнения пресс-формы и других факторов. Для различных марок жесткого ППУ кажущаяся плотность формованных деталей может быть в пределах 30 … 700 кг/см3.

В табл. 2 приведены показатели физико-механических свойств некоторых марок жесткого ППУ отечественного и зарубежного производства.

Таблица 2. Показатели основных свойств жесткого пенополиуретана

|

Показатель |

Отечественного производства |

Производства ГДР | |||

|

ППУ-3 |

ППУ-305А |

ППУ-3С |

SH-4031 |

SH-4032 | |

|

Кажущаяся плотность, кг/см3 |

140 |

100 |

50 |

45 |

37 |

|

Предел прочности при сжатии в направлении вспенивания, МПа |

1,4 |

0,8 |

2,0 |

0,38 |

0,26 |

|

Ударная вязкость, кДж/м2, не менее |

1,0 |

– |

0,6 |

– |

– |

Прочность пенополиуретанов больше в направлении подъема пены. Особенно ярко это выражено у формованных изделий, у которых предел прочности при сжатии в направлении подъема пены иногда в 2 раза больше, чем в перпендикулярном направлении. Предел прочности при сжатии материала одной и той же марки, как правило, возрастает с увеличением плотности. В этом случае он зависит от плотности молекулярной массы, приходящейся на узел разветвления полимера. Прочность жестких ППУ обусловливается рецептурным составом, влияющим на плотность сшивки уретанового полимера, образующегося при реакции полиизоцианатов и простых полиэфиров. Это подтверждают данные табл. 2. Прочность на сжатие ППУ-ЗС плотностью 50 кг/м3 выше, чем прочность на сжатие ППУ-3 плотностью 140 кг/м3.

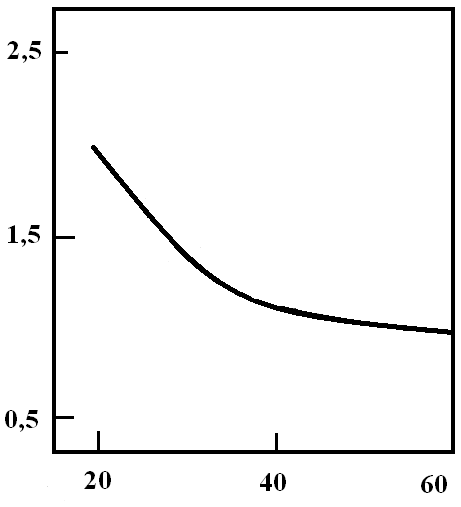

Рисунок 1. Зависимость плотности интегральных ППУ от толщины.

Наряду с жесткими ППУ однородной пористой структуры выпускают и широко используют интегральные (структурные) пенополиуретаны (ИППУ) с более высокими физико-механическими свойствами.

Интегральные жесткие пенополиуретаны имеют так называемую сэндвич-структуру: пористый срединный слой.уплотняющийся по направлению к поверхности, с монолитной поверхностной зоной. Интегральные пенополиуретаны характеризуются вцсокрй твердостью, прочностью к механическим нагрузкам, упругостыш

На рисунке 1 представлена зависимость плотности ИППУ (структурные зоны) от толщины материала. Сечение III – II соответствует ячеистой структуре пенопласта, сечение II – II - зоне с неравномерным распределением плотности, сечение I – I — монолитной корке, имеющей (в зависимости от пресс-формы) гладкую или рельефную поверхность.

Плотность поверхностного слоя ИППУ обычно составляет 600 . . 1000 кг/м3, плотность сердцевины 50 ...100 кг/м3. Эти величины можно изменять в определенных пределах.

Механизм образования интегрального ППУ с твердой плотной коркой объясняется тем, что применяемый в качестве вспенивающего агента фреон при контакте с поверхностью холодной формы конденсируется и не участвует в порообразовании. В результате этого у поверхности пресс-формы материал уплотняется, образуя монолитную корку.

Наряду с таким объяснением образования поверхностной монолитной корки существует вторая гипотеза, согласно которой образование корки обусловлено высоким давлением, возникающим в форме в результате реакции образования пенопласта. При этом давление растет от центра к поверхности формы, вследствие чего ячейки, образующиеся при вспенивании композиции в пристенной зоне, разрушаются и материал уплотняется.

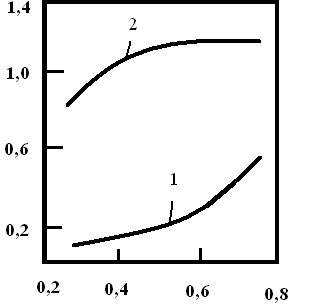

Исходя из того, что температура формы при прочих равных условиях оказывает большое влияние на плотность, твердость и толщину наружного слоя интегрального ППУ и плотность ячеистой срединной части, основ ная роль в процессе образования монолитной корки, по-видимому принадлежит все-таки снижению степени газообразования вспенивающе го агента у поверхности формы (рисунок. 2).

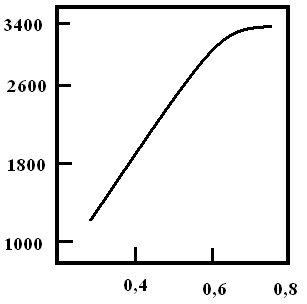

Получить более твердый и плотный наружный слой можно также повышая давление внутри формы, что в определенном смысле свидетельствует о том, что при увеличении давления разрушаются ячейки в пристенной зоне и образуется монолитная корка. Для этого увеличивают степень заполнения формы, применяют компоненты повышенной химической активности, увеличивают количество вспенивающего агента (рисунок 3).

Из рисунка видно, что степень заполнения пресс-формы оказывает различное влияние на твердость, плотность и толщину монолитной корки, причем наибольшее влияние она оказывает на твердость корки н диапазоне 0,2 ... 0,6, после чего твердость корки практически не меняется. Толщина корки возрастает в значительно меньшей степени, относительно большее ее увеличение наблюдается при степени заполнения формы выше 0,6. Плотность наружного монолитного слоя возрастает примерно на 25 ... 35 % в интервале степени заполнения формы 0,2 ... 0,5, после чего практически стабилизируется, в то время как плотность срединного слоя резко возрастает.

Рисунок 2. Зависимость показателей ППУ от температуры пресс-формы;

а – плотность интегрального ППУ: 1 – срединная часть материала; 2 – поверхностная корка; б – толщина поверхностей корки; в – твердость поверхностной корки.

|

а |

|

б |

|

в |

|

Плотность, г/см3 |

|

Толщина, мм |

|

Твердость, МПа |

|

Температура, °С |

Рисунок 3. Зависимость показателей ППУ от степени заполнения пресс-формы:

а – плотность итегрального ППУ; 1 – срединная часть материала; 2 – поверхностная корка;

б – толщина поверхностной корки; в – твердость поверхностной корки;

|

Плотность, г/см3 |

|

Твердость, кг/см2 |

-

Степень заполнения пресс-формы

Рисунок 3. Зависимость показателей ППУ от степени заполнения пресс-формы:

|

Толщина, мм |

|

Степень заполнения пресс-формы |

Регулируя динамику процесса, можно получать изделия из интегрального ППУ с требуемыми показателями материала.

Скорость вспенивания также оказывает влияние на плотность и толщину поверхности корки и практически мало влияет на плотность срединного слоя. При увеличении скорости вспенивания значительно возрастает твердость монолитной корки. Например, регулируя скорость вспенивания, удалось повысить твердость корки с 0,08 до 0,3 МПа.

Свойства интегрального ППУ аналогичны свойствам древесины, а удельные значения жесткости, прочности на изгиб и сдвиг в ряде случаев превышают аналогичные показатели древесины. Поэтому интегральный ППУ успешно применяется в качестве конструкционного материала в производстве мебели.

В СССР разработано несколько марок интегрального ППУ, наиболее приемлемыми из которых для производства мебели являются ППУ-324 иППУ-15/2.

В таблице 3 приведены показатели физико-механических свойств некоторых интегральных ППУ отечественного производства.

За рубежом производство интегральных пенополиуретанов и использование их в качестве легких конструкционных материалов постоянно увеличивается. Это обусловлено тем, что при применении ИППУ с высоким показателем физико-механических свойств материалоемкость изделий снижается на 30 ... 50 % по сравнению с материалоемкостью изделий из монолитных пластмасс. Кроме того, за один цикл формования можно получить изделие любой конфигурации, при этом применяется оборудование более простое, чем по другим способам переработки пластмасс.

Так, в ГДР выпускают различные марки интегрального ППУ Сиспур SD плотностью при свободном вспенивании 25 . . . 200 кг/м3, обеспечивающие точное воспроизведение сложной формы с гладкой или структурированной поверхностью.

Таблица 3. Показатели основных свойств интегрального отечественного пенополиуретана.

|

Показатель |

ППУ-324 |

ППУ-15/2 |

ППУ-15 |

ППУ-13/1 |

ППУ-5 |

|

Кажущаяся прочность, кг/м3 |

367 |

457 |

526 |

532 |

609 |

|

Разрушающее напряжение, МПа: | |||||

|

при растяжении |

11,7 |

10,2 |

14,7 |

18,3 |

20,3 |

|

при изгибе |

21,7 |

24,0 |

32,4 |

36,6 |

45,8 |

|

Модуль упругости при изгибе, МПа |

683,0 |

714,0 |

979,0 |

1200,0 |

1383,0 |

|

Ударная вязкость, кДж/м2 |

6,0 |

5,8 |

7,5 |

10,1 |

10,2 |

В таблице 4 приведены основные показатели физико-механических свойств ППУ Сиспур SD, применяемых в мебельном производстве.

Таблица 4. Показатели свойств интегральных пенополиуретанов производства ГДР

|

Показатель |

SD-4501 |

SD-4502 |

SD-4504 |

|

Кажущаяся плотность, кг/м3 |

448 |

440 |

400 |

|

Предел прочности, Н/м2 | |||

|

при сжатии |

12,88 |

14,00 |

11/10 |

|

при изгибе |

29,60 |

22,90 |

12,00 |

|

Ударная вязкость, кДж/м2 |

4,7 |

– |

– |

Указанные марки Сиспур SD применяются для изготовления корпусов, фасадных дверей, декоративных элементов мебели с отделанной поверхностью.

Фирма ПРБ (Бельгия) выпускает, различные виды пенополиуретанов, в том числе и интегральные, плотностью 300 . . . 800 кг/м3, обладающие высокой удельной прочностью, применяемые в качестве заменителей древесины при производстве мебели.

Различные марки интегрального ППУ выпускают в США, Англии, Франции, Японии, Италии и других промышленно развитых странах.

Продолжаются разработки новых видов этого материала с улучшенными эксплуатационными свойствами, получаемых в результате модификации рецептуры и совершенствования технологического процесса.

Оборудование. Для изготовления деталей мебели из жесткого ПГГ применяется следующее оборудование: заливочные машины (низкого и высокого давления), пресс-формы (силиконовые, эпоксидные, алюминиевые, стальные), конвейер (карусельный или горизонтально, замкнутый).

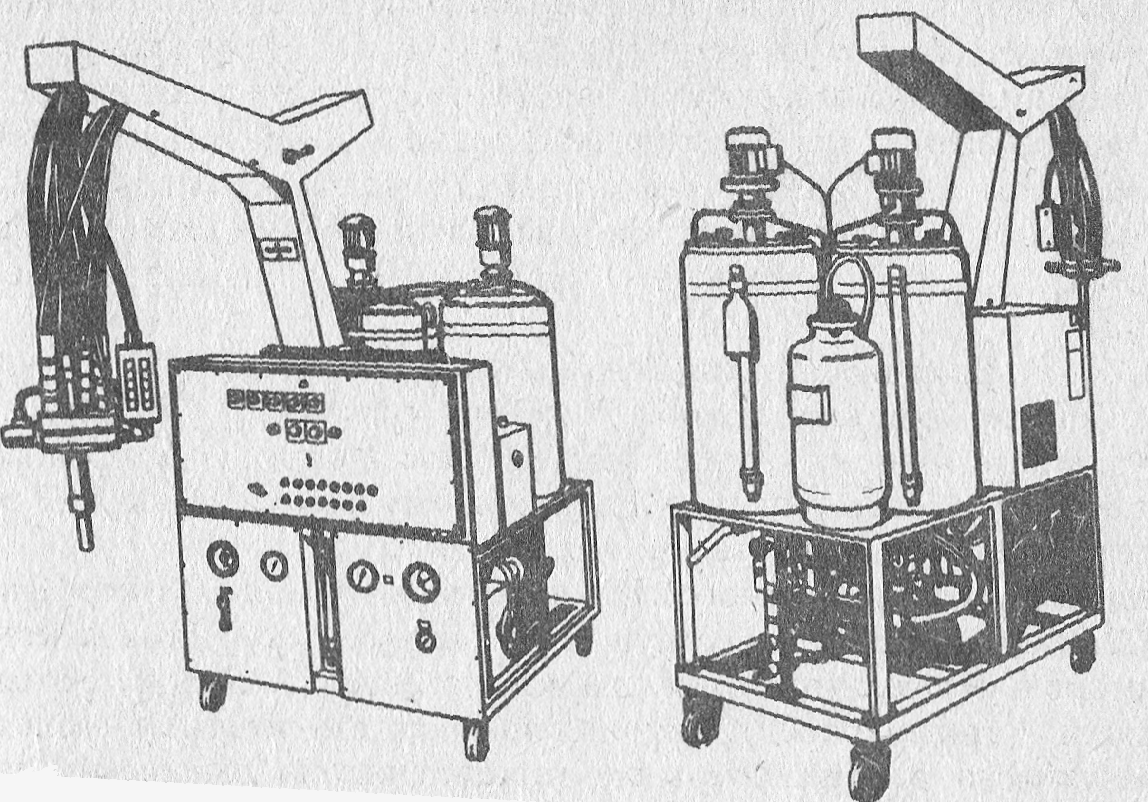

В СССР применяются заливочные машины типа "Трузиома" производства ГДР, по лицензии фирмы "Секмер" (Франция) (рисунок 4) серийно выпускаемые народным предприятием "Пласттехник", которые постав ляются в нашу страну по координационному плану СЭВ. В ГДР выпускаются различные модели заливочных машин.

Для переработки жесткого ППУ применяют машины с коэффициентом 22. Машина состоит из следующих основных узлов: рама на колесах на которой установлены баки для компонентов А и Б и промыв но жидкости (этиленхлорид), кронштейна со смесительной головкой перемещаемого в горизонтальном направлении по отношению к ос машины, устройства для дозирования и термостатирования компонентов. Смесительная головка (рисунок 5) включает смесительный механизм и переключающие клапаны для подачи и выхода из нее компонентов.

Контрольные и измерительные приборы установлены в передней е части и выведены на фронтальную часть машины.

Работа машины включает термостатирование компонентов, точное дозирование их в заданных соотношениях и по объему, синхронную; подачу под давлением в смесительную головку, перемешивание и заливку композиции в форму.

Объем впрыска композиции в форму определяется продолжительностью заливки и устанавливается прецизионным реле времени. При расчете объема композиции, заливаемой в форму, производительность обоих насосов умножают на продолжительность заливки.

Машины CN25S, CN63S и CN125S оснащены десятью прецизионным реле времени, а машины CN.4 и CN10 - шестью. Таким образом, при применении этих машин могут одновременно заливаться 10 или 6 типоразмеров форм.

Промывка смесительной головки производится путем подачи в нее промывной жидкости от бака, установленного на машине, через шланг с автоматическим вентилем. Одновременно осуществляется продувка смесительной головки.

Высокопроизводительные заливочные машины и другое оборудование для производства деталей и изделий из жесткого пенополиуретана выпускаются в Италии, Франции, ФРГ, США, Англии и др. Так фирма "Интерпластика" (Италия) выпускает серию заливочных машин, в том числе для производства жесткого ППУ машины А-9 производительностью 2...12 л/мин, А-15 — 15 л/мин, А-40 — 100 л/мин.

Рисунок 4. Заливочные машины «Трузиома»

Рисунок 5. Смесительная головка заливочной машины