- •Гусеничных машин

- •Брянск 2000

- •Тракторы и автомобили Теория и конструкция лесных колесных и

- •Общее передаточное число привода

- •Радиальное усилие, н

- •Окружное усилие на ведомой шестерне цилиндрической пары, н

- •3. Фрикционный механизм поворота трактора

- •По сцеплению движителя с опорной поверхностью, н·м

Министерство образования Российской Федерации

Брянская государственная инженерно-технологическая

академия

ТРАКТОРЫ И АВТОМОБИЛИ

ТЕОРИЯ И КОНСТРУКЦИЯ ЛЕСНЫХ КОЛЕСНЫХ И

Гусеничных машин

Учебное пособие к выполнению конструкторской

части курсового проекта для студентов механико-

технологического факультета (специальность 170400

"Машины и механизмы лесного комплекса")

Брянск 2000

Министерство образования Российской Федерации

Брянская государственная инженерно-технологическая

академия

Кафедра механизации лесной промышленности

и лесного хозяйства

УТВЕРЖДЕНЫ

Научно-методическим Советом БГИТА

Протокол № 6 от 19.06.1998 г.

Тракторы и автомобили Теория и конструкция лесных колесных и

гусеничных машин

Учебное пособие к выполнению конструкторской

части курсового проекта для студентов механико-

технологического факультета (специальность 170400

"Машины и механизмы лесного комплекса")

БРЯНСК 2000

Составители: Капустин Р.П., к.т.н., доцент кафедры

механизации л/п и л/х

Растягаев В.И., к.т.н., доцент кафедры

механизации л/п и л/х

Рецензент: Петренко Н.М., к.т.н., доцент кафедры МТД

Рекомендовано учебно-методической комиссией

механико-технологического факультета.

Протокол № 16 от 26 сентября 1998 г.

3

С О Д Е Р Ж А Н И Е

|

|

стр. |

|

Введение |

5 |

|

1. Общие указания по выполнению проекта |

5 |

|

1.1. Введение |

5 |

|

1.2. Обзор и анализ существующих конструкций разрабатываемого агрегата трансмиссии |

5 |

|

1.3. Расчетная часть |

5 |

|

1.4. Заключение |

6 |

|

1.5. Список использованных источников |

6 |

|

1.6. Графическая часть проекта 1.7. Указания к выполнению конструкторской части проекта |

6

6 |

|

2. Муфта сцепления |

7 |

|

2.1. Определение параметров муфты сцепления и проверка ее на износ и нагрев |

7 |

|

2.2. Расчет вала муфты сцепления |

11 |

|

2.3. Расчет пружин муфты сцепления |

11 |

|

2.4. Расчет механизма управления муфты сцепления |

12 |

|

3. Главная передача |

14 |

|

3.1. Определение параметров главной передачи |

14 |

|

3.2. Расчет валов и подбор подшипников главной передачи |

18 |

|

4. Фрикционный механизм поворота трактора |

24 |

|

4.1. Определение параметров бортового фрикциона и проверка его на износ |

24 |

|

4.2. Расчет пружин и механизма управления бортового фрикциона

|

27 |

|

5. Колесный планетарный редуктор |

28 |

|

5.1. Определение параметров планетарного редуктора |

28 |

|

5.2. Расчет шестерен планетарного редуктора на прочность |

30

|

|

|

|

|

|

|

4

|

6. Подвеска автомобиля |

31 |

|

6.1. Выбор параметров подвески |

31 |

|

6.2. Расчет двойной полуэллиптической рессоры |

32 |

|

7. Конечная передача трактора |

38 |

|

7.1. Определение параметров передачи и расчет шестерен |

38 |

|

8. Колесный тормоз автомобиля |

41 |

|

8.1. Определение параметров тормоза 8.2. Расчет тормоза |

41 42 |

|

8.3. Расчет тормозного барабана |

44 |

|

9. Бортовая передача автомобиля |

46 |

|

9.1. Определение параметров передачи и расчет шестерен |

46 |

|

9.2. Расчет валов и подбор подшипников |

47 |

|

Список рекомендуемых источников |

59 |

|

Приложение 1. Краткая техническая характеристика трелевочных тракторов |

48 |

|

Приложение 2. Краткая техническая характеристика автомобилей |

50 |

|

Приложение 3. Основные конструктивные параметры сцеплений |

53 |

|

Приложение 4. Основные конструктивные параметры главных передач |

54 |

|

Приложение 5. Основные параметры механизмов поворота тракторов |

55 |

|

Приложение 6. Основные параметры бортовых и колесных передач |

56 |

|

Приложение 7. Основные параметры подвесок автомобилей |

57 |

|

Приложение 8. Основные параметры колесных тормозов тракторов и автомобилей |

58 |

5

В В Е Д Е Н И Е

Настоящее учебное пособие является руководством к выполнению конструкторской части курсового проекта по автомобилям и тракторам, теории и конструкции лесных колесных и гусеничных машин. В нем сформулированы основные этапы работы и приведена методика расчета агрегатов трансмиссии.

При прочностном расчете деталей агрегатов трансмиссии рекомендуется использовать стандартные программы А П М, записанные на П В М.

Данные методические указания содержат лишь основы расчета агрегатов трансмиссии. Для углубленных расчетов предполагается использование рекомендуемых литературных источников.

1. ОБЩИЕ УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ

КОНСТРУКТОРСКОЙ ЧАСТИ ПРОЕКТА

Задание на разработку агрегата трансмиссии определяется методическими указаниями к курсовому проекту.

Текст конструкторской части курсового проекта должен включать в себя следующие разделы.

1.1. Введение. Во введении следует раскрыть эксплуатационные особенности разрабатываемого узла машины.

1.2. Обзор и анализ существующих конструкций разрабатываемого агрегата трансмиссии. Данный раздел составляется на основе изучения литературных источников и сопровождается рисунками кинематических схем. При этом особое внимание следует уделить анализу их достоинств и недостатков.

Вопросы, рассматриваемые в этом разделе, предлагаются в каждой конкретной теме.

1.3. Расчетная часть. В данном разделе расчетами необходимо обосновать выбор основных параметров проектируемого агрегата трансмиссии, а также основных размеров деталей, которые будут представлены в графической части.

6

1.4. Заключение. В заключении следует кратко сформулировать полученные в конструкторской части курсового проекта результаты по каждому из указанных выше разделов.

1.5. Список использованных источников. В тексте обязательны ссылки на литературные источники. В конце записки приводится список использованных источников в соответствии с действующими требованиями на его оформление (ГОСТ 7.1-91)

1.6. Графическая часть проекта. Все чертежи конструкторской части проекта должны выполняться в соответствии с требованиями Е С К А Д и содержать кинематическую схему агрегата трансмиссии, чертежи общего вида и детальные чертежи.

1.7. Указания к выполнению конструкторской части проекта. При конструкторской проработке агрегата или узла трансмиссии необходимо пользоваться чертежами существующего прототипа. Это могут быть заводские чертежи (синьки), альбомы, плакаты, рисунки в рекомендуемых источниках.

Расчеты должны сопровождаться расчетными схемами с необходимыми пояснениями.

Расчет деталей, таких как: валы, зубчатые колеса, шлицевые и шпоночные соединения, подшипники качения рекомендуется выполнять, используя стандартные программы АПМ, записанные на ПВМ.

При работе над курсовым проектом необходимо выполнение следующих требований:

а) выбранный материал и его термическая обработка должны обеспечивать достаточную прочность и долговечность деталей;

б) на чертежах деталей должны быть указаны допуски на размеры, шероховатость поверхностей, а также отклонения от геометрических форм и взаимного расположения поверхностей;

в) сборочные чертежи должны содержать технические условия на сборку и регулировку, габаритные размеры, размеры посадок и спецификацию.

7

2. МУФТА СЦЕПЛЕНИЯ

В конструктивно-аналитической части проекта кратко излагаются: классификация с описанием преимущества и недостатков различных типов сцеплений; тенденция в развитии конструкций сцеплений; аргументированное обоснование целесообразности применения в трансмиссии машины выбранного типа сцепления.

2.1. Определение параметров фрикционной муфты сцепления и проверка её на износ и нагрев. Основные размеры муфты выбирают исходя из условия передачи максимального момента двигателя за счет сил трения при плавном включении сцепления.

Расчетный момент, передаваемый муфтой сцепления, H·м

Mр = Меmax *,

где Меmax – максимальный крутящий момент двигателя,

определяемый по скоростной характеристике;

- коэффициент запаса сцепления, принимаемый из ус- ловия передачи максимального момента двигателя с учетом износа дисков и предохранения трансмиссии от перегрузок.

Значение коэффициента для постоянно замкнутых муфт выбирается в следующих пределах

автомобили грузовые без прицепа 1,6……2,25

автомобили грузовые с прицепом 2,0……3,0

тягачи транспортные 1,5……2,0

тракторы трелевочные и сельско-

хозяйственные 2,0…..4,0

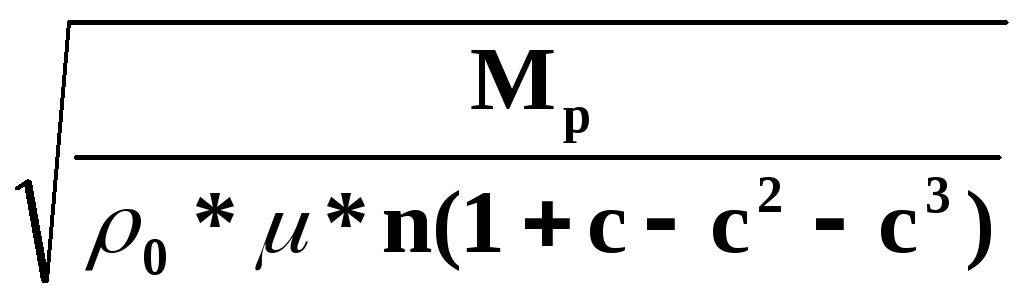

Внешний радиус ведомого диска, м

8

Rmax

=

0.086*

где 0 — удельное давление на поверхности трения,

ρ0 = 117,5……300 кПа;

с - отношение внутреннего радиуса фрикционной накладки к внешнему, c = 0,52……0,62;

μ – коэффициент трения дисков, μ = 0,25……0,35;

n – число поверхностей трения. Для тракторов n = 4,

для автомобилей

при Memax![]() ‹

700 H·м n

= 2,

‹

700 H·м n

= 2,

при Меmax ≥ 700 Н . м n = 4.

Минимальный радиус диска выбирается исходя из соотношения радиусов, установленного практикой проектирования и проверенного в эксплуатации

Rmin = (0,5…0,7)Rmax

После предварительного определения радиусов дисков выявляется возможность конструктивного исполнения дисков, исходя из размеров маховика, т.к. его диаметр накладывает ограничение на размеры муфты сцепления.

Работоспособность муфты сцепления определяется удельной работой буксования и нагревом деталей за один цикл включения.

Работа сил трения (буксования) (Дж) при трогании с места с достаточной точностью определяется:

для гусеничного трактора

L

=

,

,

где ωн – номинальная частота вращения коленчатого вала

двигателя, с-1;

β – коэффициент запаса, β = 1,1……1,5;

J0 – момент инерции вращающихся деталей двигателя,

J0 = 8 Н . м . с2

Jт – момент инерции трактора, приведенный к

первичному валу коробки передач, Н·м·с

9

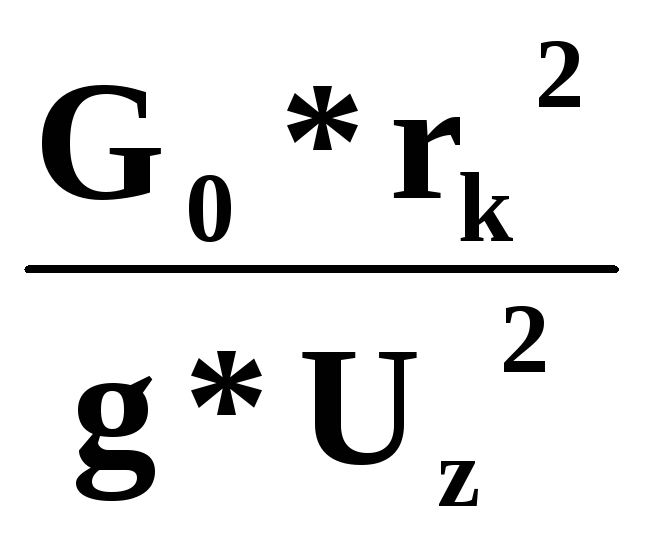

Jт

= 1,1 ,

,

где G0 – вес трактора с грузом, Н;

rk – радиус ведущего колеса трактора, м;

g – ускорение силы тяжести, м/с2;

Uz – передаточное число трансмиссии на высшей передаче,

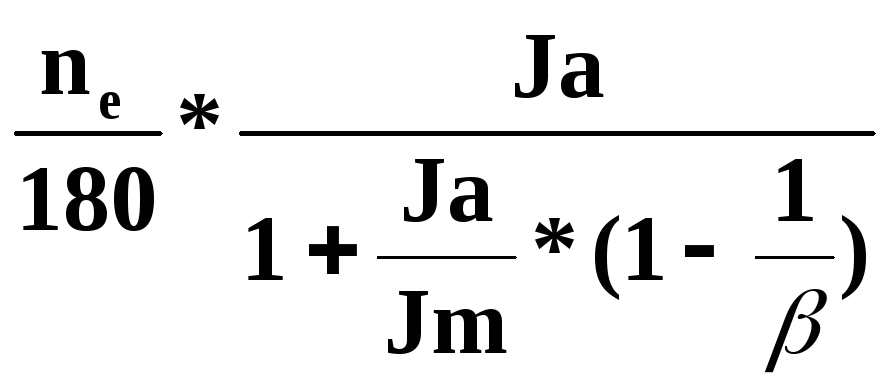

Для автомобиля

L

=

,

,

где ne - частота вращения коленчатого вала двигателя в минуту при включении сцепления (обычно принимают ne = 600…800 об/мин);

Jа – момент инерции автомобиля на первой передаче, приведенный к валу сцепления, Н·м·с2;

Jm – момент инерции вращающихся частей двигателя, маховика и ведущей части сцепления, выбираемый по прототипу,

Jm = 7…8 Н . м . с2.

Ja

=

,

,

где mа – масса автомобиля в кг;

rk – радиус колеса в м;

Uтр1 – передаточное число трансмиссии автомобиля на первой передаче

10

Удельная работа буксования, характеризующая износостойкость муфты сцепления, Дж/м2

![]()

∆1

=

![]() ,

,

где n – число поверхностей трения;

Dmax и Dmin – наружный и внутренний диаметры ведомого диска, м.

Для надежной работы сцеплений трелевочных тракторов и лесовозных автомобилей удельная работа сил трения за одно включение сцепления не должна превышать 500 кДж/м2, у тяжелых автопоездов на базе МАЗ, КрАЗ, КамАЗ она может достигать 1000…1200 кДж/м2.

Если удельная работа сил трения значительно превышает допустимые пределы, следует увеличить число поверхностей трения до 4, а при четырех поверхностях трения – увеличить размеры накладок.

При проверке муфты сцепления на нагрев определяется повышение температуры дисков при однократном включении

t

=

![]() ,

,

где α - коэффициент, определяющий долю работы сил трения,

поглощаемой ведущим элементом муфты, α = 2/n

для среднего диска двухдискового сцепления;

с – удельная теплоемкость материала ведущих дисков,

с = 482 Дж/кг . град;

mд – масса детали (среднего или нажимного диска), кг;.

Массу ведущих элементов сцепления принимают, ориентируясь

11

на детали муфты сцепления прототипов проектируемых машин.

Допустимое превышение температуры не должно превышать 20˚С для автопоезда и 10˚С для тракторов и одиночных автомобилей.

Если условие проверки на нагрев не выполняется – следует изменить конструктивные размеры сцепления и всех его деталей.

2.2. Расчет вала муфты сцепления.

Вал муфты сцепления, на котором укреплены ведомые диски, рассчитывается на кручение.

Диаметр вала по внутреннему размеру шлица, м

d1

=

,

,

где [τкр] – допускаемое напряжение кручения,

![]() [τкр]

= (80…100) МПа

[τкр]

= (80…100) МПа

Шлицы вала рассчитывают на смятие

δсм

=

![]() [бcм],

[бcм],

где D – наружный диаметр шлицев, м;

Z – число шлицев;

I – рабочая длина шлицев, м2;

[бсм] – допускаемое напряжение, [бсм] = 25 МПа.

Передний подшипник первичного вала коробки передач подбирается из конструктивных соображений.

2.3. Расчет пружин муфты сцепления. При расчете пружин определяется их число, диаметр проволоки пружин, число витков пружин, их рабочая деформация, длина пружин в свободном состоянии.

![]()

![]()

![]()

12

Обычно числом Zn и их средним диаметром Dср задаются, ориентируясь на существующие конструкции сцеплений. У сцеплений грузовых автомобилей Zn = 12…28 штук, а Dср = 25…28 мм.

Нажимное усилие одной пружины, Н

Pпр

=

![]() ,

,

где 0,85 – коэффициент, учитывающий неравномерность

действия нескольких пружин;

Rср – средний радиус ведомого диска, м;

n – число поверхностей трения;

Zn – число нажимных пружин.

Определение вышеуказанных параметров пружин производится по расчетному усилию пружины при выключенной муфте сцепления.

Pр = 1,2*Рпр

и выполняется по методике, изложенной в [2]. Необходимо иметь ввиду, что жесткость пружин автомобильных муфт сцеплений (15…40)*102Н/м, а тракторных (50…70)*102Н/м.

При

расчете тракторных сцеплений нажимное

усилие пружин определяют, принимая Zn

равным

числу двойных пружин (12…15 шт.), а средний

диаметр внутренней пружины Dср.вн

равным 0,64…0,65 от

![]() ср

наружных пружин. Наружную пружину

рассчитывают на две трети, а внутреннюю

(малую) на одну треть расчетного усилия.

Длина внутренней пружины в сжатом

состоянии принимается равной длине

наружной пружины.

ср

наружных пружин. Наружную пружину

рассчитывают на две трети, а внутреннюю

(малую) на одну треть расчетного усилия.

Длина внутренней пружины в сжатом

состоянии принимается равной длине

наружной пружины.

2.4. Расчет механизма управления муфты сцепления. При расчете привода управления его передаточное число следует выбирать таким, чтобы усилие на педали выключения сцепления Рп не превышало у гусеничных тракторов 120 Н, у грузовых автомобилей – 100 Н. При этом полный ход педали сцепления Sп должен быть не более 170…200мм.

13