Надежность Лекции Шец С.П. (заочно)

.pdfТормозная система стоит на первом месте среди причин наиболее тяжелых отказов автомобиля.

Отказ этой системы практически со 100%-ным исходом приводит к ДТП.

Всовременных автомобилях конструкционной надежности тормозных систем, в частности обеспечению схемной надежности, резервированию, уделяется исключительное внимание.

Надежность сохранения тормозных свойств автомобиля относится к числу важнейших требований к системе водитель - автомобиль - дорога - среда (ВАДС).

Выполнение этих требований зависит от входящих в систему ВАДС элементов, но определяющее значение имеют тормозные свойства самого автомобиля. Тормозные системы автомобилей должны удовлетворять требованиям ГОСТ Р 51709-2001 «Автотранспортные средства. Требования безопасности к техническому состоянию и методы проверки».

Анализ отказов агрегатов и систем автомобиля показывает, что по удельному весу отказы тормозной системы оказались на первом месте (27,2%), по трудоемкости устранения отказов - на втором месте после передней подвески (12,4 %), по стоимости запчастей - на четвертом месте (10,7 %).

Распределение отказов подсистем тормозной системы легковых автомобилей имеет следующий вид:

•тормозные механизмы рабочей системы - 89,9 %;

•тормозной привод стояночной системы - 0,6 %;

•тормозной привод гидравлической рабочей системы - 8,2 %;

•прочее - 1,3%.

Всовременных автомобилях резервируются как тормозные механизмы колес, так и элементы и подсистемы привода.

Рассмотрим надежность рабочей тормозной системы легкового автомобиля. Тормозной привод - двухконтурный, резервирование подсистем отсутствует. Такая тормозная система используется в отечественных автомобилях семейства ВАЗ. В моделях ВАЗ-2101, 2107 («классика») один контур предназначен для торможения передних колес, другой - для задних. В моделях переднеприводных автомобилей ВАЗ-2110 контуры приводят в действие тормозные механизмы, расположенные на диагональных колесах передней и задней осей. Принцип действия тормозной системы как в «классике», так и в переднеприводных моделях одинаков.

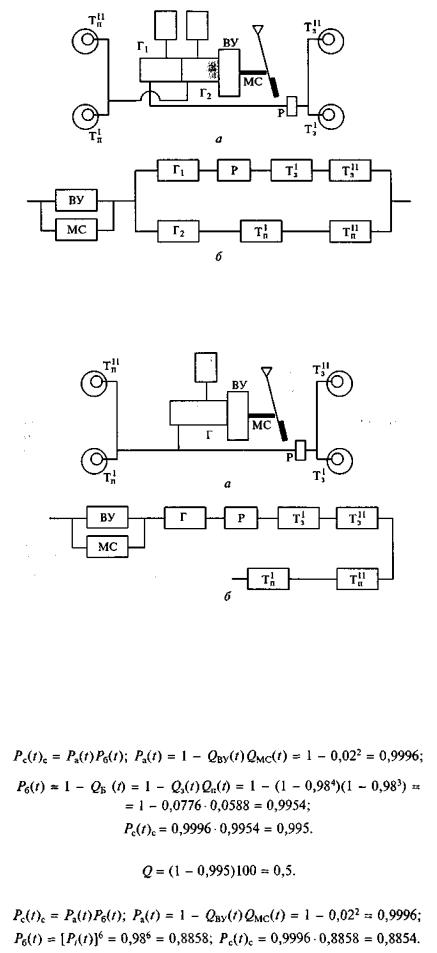

Рассмотрим тормозную систему автомобилей моделей «классика». Рабочая двухконтурная тормозная система такого автомобиля представлена на рис.17.

Усилие от педали передается через вакуумный усилитель ВУ, зарезервированный механической связью МС, главному тормозному цилиндру (рис.17, а), который состоит из

двух секций с автономным питанием тормозной жидкостью, включенных в схему парал-

лельно. Передняя секция Г1 питает контур тормозов задних колес Тз1, Тз11, задняя Г2 - передних колес Тп1 Тп11. Регулятор тормозных сил Р обеспечивает уменьшение тормозных сил на задних колесах при торможении, что снижает опасность их буксования и улучшает устойчивость автомобиля. Структурная схема показана на рис. 17, б.

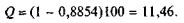

Рассчитаем надежность двухконтурной тормозной системы и сравним ее с надежностью одноконтурной схемы гипотетического автомобиля. Рабочая одноконтурная тормозная система гипотетического легкового автомобиля показана на рис.18.

41

Рис.17. Рабочая двухконтурная тормозная система легкового автомобиля:

а - функциональная схема; б - структурная схема; Тп1 Тп11 - тормоза передних колес; Тз1, Тз11- тормоза задних колес; Г1, Г2 - передняя и задняя секции главного тормозного цилиндра; ВУ - вакуумный усилитель; МС - механическая связь; Р - регулятор тормозных сил

Рис. 18. Рабочая одноконтурная тормозная система легкового автомобиля:

а - функциональная схема; б - структурная схема; Тп1 Тп11 - тормоза передних колес; Тз1, Тз11 - тормоза задних колес; Г - главный тормозной цилиндр; ВУ - вакуумный усилитель; МС - механическая связь; Р - регулятор тормозных сил

Для простоты и наглядности примем надежность всех элементов одинаковой и равной для наработки

для наработки Соответственно вероятность отказа элемента

Соответственно вероятность отказа элемента

Для двухконтурной системы имеем:

Вероятность отказа тормозов, %,

Для одноконтурной системы имеем:

Вероятность отказа тормозов, %,

42

Таким образом, двухконтурная система в 22,96 раза надежней одноконтурной.

Лекция 12

ФАКТОРЫ, ВЛИЯЮЩИЕ НА НАДЕЖНОСТЬ АВТОМОБИЛЯ. ПРИЧИНЫ РАЗРУШЕНИЯ ДЕТАЛЕЙ КОНСТРУКЦИИ

Надежность автомобильных конструкций определяется стабильностью проте-

кания рабочих процессов, сопротивляемостью конструкции разрушению, стабильностью свойств конструкционных материалов, бездефектностью конструкции и условиями эксплуатации.

Рабочие процессы представляют собой совокупность различных физических, химических и физико-химических явлений, которые возникают в агрегатах и системах автомобиля в процессе их работы.

Стабильность протекания рабочих процессов обеспечивается наличием смазки в рабочих зонах агрегатов и уплотнений, препятствующей проникновению агрессивной внешней среды внутрь агрегатов; оптимальным тепловым режимом работы агрегатов; стабильным функционированием системы регулирования и т.п. Дефекты, возникающие из-за нарушения стабильности рабочих процессов, обладают определяющим воздействием на надежность в начальный период эксплуатации. Поэтому современные конструкции автомобилей (как за рубежом, так и у нас в стране) чаще подвергаются ТО во время гарантийного периода эксплуатации.

Сопротивляемость конструкций разрушению зависит от свойств материалов,

выбранных конструктором, нормативов и условий эксплуатации. На сопротивляемость влияют нагрузочные (силовые воздействия на конструкцию), скоростные (изменение скорости перемещения элементов конструкции по величине и направлению) и температурные режимы (изменение температуры во времени и по величине), а также внутренняя (газы или жидкости, заполняющие внутренние полости агрегатов) и внешняя (атмосфера) среды.

Характер возникновении дефектов из-за снижения сопротивляемости конструкции разрушению показывает, что в начальный период эксплуатации они практически отсутствуют и начинают оказывать заметное влияние на надежность после пробега автомобилем несколько более 40 % ресурса до капитального ремонта.

Стабильность свойств конструкционных материалов характеризует неизмен-

ность с течением времени в условиях рабочих процессов геометрических размеров и формы деталей, их механических и физико-химических свойств. У современных моделей автомобилей дефекты из-за нарушения стабильности свойств конструкционных материалов начинают оказывать заметное влияние на надежность после наработки несколько более 50 % ресурса до капитального ремонта.

Бездефектность конструкции характеризует отсутствие в ней конструктивных, технологических и производственных погрешностей. Бездефектность конструкции зависит от культуры проектирования и производства, степени доводки конструкции, организации контроля и т.д. Дефекты, возникшие из-за снижения уровня бездефектности конструкции, оказывают определяющее воздействие на надежность в начальный период эксплуатации на пробеге 5... 10 % ресурса автомобиля до капитального ремонта.

Надежность автомобиля тесно связана с условиями эксплуатации, которые подразделяют на следующие группы: дорожные условия, климатические условия, режим эксплуатации (движения и нагрузки) и качество вождения.

Совокупное влияние условий эксплуатации учитывают с помощью пяти категорий (I - легкая; II, III - средней тяжести; IV, V - тяжелые), определяемых типом рельефа мест-

43

ности и видом покрытия (цементобетонные, асфальтобетонные, брусчатые, покрытия из щебня, естественные грунтовые дороги).

Дорожные условия характеризуются типом и качеством дорожного покрытия, профилем дороги в вертикальном и горизонтальном разрезе, режимом движения, запыленностью, наличием влаги и соли на дороге.

Изменение дорожных условий оказывает существенное влияние на техническое состояние двигателя, ведущего моста, карданной передачи, коробки передач, сцепления, осей, подвески и других элементов ходовой части автомобиля. Степень ровности покрытия автомобильных дорог существенно влияет на расход топлива, износ и ресурс агрегатов автомобиля. При тяжелых условиях эксплуатации автомобиля, соответствующим категориям IV и V, периодичность ТО снижается до 40%, трудоемкость ремонта повышается до 50%, до 40% может быть снижен ресурс агрегатов автомобиля до капитального ремонта, а расход запчастей может возрасти до 50 % по сравнению с I категорией условий эксплуатации. Надежность легкового автомобиля в зависимости от его пробега и срока службы с начала эксплуатации может снизиться в 2,5 раза и более по отношению к нормальным условиям.

Климатические условия характеризуются среднегодовой температурой окружающего воздуха и ее максимальными и минимальными значениями, количеством и периодичностью осадков, продолжительностью сохранения снежного покрова, влажностью воздуха, ветровой нагрузкой, барометрическим давлением, уровнем солнечной радиации и некоторыми другими параметрами. Конструкция современного автомобиля рассчитана на эксплуатацию в различных климатических условиях при температуре окружающего воздуха ±40 °С, его относительной влажности 98 %, запыленности 1 г/см3, скорости ветра 15... 18 м/с. Тем не менее в различных климатических регионах отказы и неисправности имеют свою специфику, которую необходимо учитывать при обслуживании автомобиля. Неблагоприятные климатические условия до 20 % уменьшают период времени между проведениями ТО, на 30 % могут повысить трудоемкость работ по ремонту, до 30 % снижают ресурс агрегатов автомобиля до капитального ремонта и при этом могут увеличить до 40 % расход запчастей.

Режим эксплуатации и качество вождения (методы управления автомобилем при движении и обслуживание автомобиля в пути) также оказывают существенное влияние на изменение его технического состояния.

Для решения проблемы повышения надежности автомобиля, его агрегатов и деталей необходимо в каждом случае рассматривать возникновение преждевременного отказа как недопустимое событие и устанавливать истинную причину потери работоспособности. Только так можно разработать обоснованные конструктивно-технологические и эксплуатационные мероприятия по повышению надежности.

Причины отказов

Как известно, все причины отказов могут быть сведены в три группы в зависимости от стадии жизнедеятельности объекта:

ошибки (дефекты) проектирования и конструирования; ошибки (дефекты) изготовления; ошибки (дефекты) эксплуатации.

Типичными дефектами проектирования и конструирования, приводящими к преждевременным отказам и уменьшению долговечности изделий, являются:

•ошибки в моделировании или учете эксплуатационных нагрузок;

•неправильные силовые, прочностные и другие расчеты конструкции;

•неверный выбор конструкционных материалов;

•неправильно составленная принципиальная схема изделия, вызывающая неблагоприятное распределение нагрузок на силовые элементы изделия;

44

• неудачные конструктивные решения защиты узлов трения от внешних факторов, непродуманные решения по смазке трущихся пар, наличие концентраторов напряжений в элементах деталей и т. п.

Во время производства изделия могут иметь место технологические дефекты:

•в составе конструкционных материалов (инородные включения, охрупчивающие примеси, изменения в процентном соотношении входящих элементов и т.п.);

•из-за отступлений от технологической дисциплины при заготовительных операциях, механической, термической и других видах обработки деталей (усадочные раковины, пористость, задиры, повышенная шероховатость поверхности, закалочные трещины, обезуглероживание, снижение механических характеристик поверхности и др.);

•в операциях сварки (трещины, коробление, непровар, недостаточная глубина шва и др.);

•в сборочных операциях (задиры, внесение абразива в места трения, повреждения при сочленении, несоосность).

Дефекты эксплуатации могут быть субъективного и объективного характера. К первым относятся нарушения правил эксплуатации и неправильное ТО объекта. Ко вторым - наличие перегрузок и непредвиденных нагрузок из-за нарушений в энергоснабжении, стихийных явлений природы, попадания в машину посторонних предметов.

Изделия, сконструированные, изготовленные и эксплуатируемые в соответствии с установленными требованиями нормативно-технической документации, отказывают только из-за физико-химических процессов разрушения. Причинами отказов в этих случаях являются процессы, протекающие внутри и на поверхности детали, в сопряжениях, а также в электрических цепях.

Утрата работоспособности может происходить постепенно или мгновенно в зависимости от вызвавших ее причин.

Наиболее общими причинами достижения предельных состояний деталей яв-

ляются износ, статические нагрузки, усталость, старение, ползучесть материала, хрупкость, заклинивание.

В интегральной форме детали машин должны обладать комплексом свойств, чтобы оптимально сопротивляться внешним воздействиям. Способность деталей сопротивляться единичным перегрузкам называется прочностью. Способность деталей сопротивляться усталостным разрушениям называется выносливостью. Способность деталей сопротивляться изнашиванию их поверхности называется износостойкостью.

Изменения, которые происходят в машине и приводят к потере работоспособности, связаны с внешними и внутренними воздействиями. Практически все воздействия носят энергетическую природу, и их можно подразделить на следующие виды:

•действие энергии окружающей среды;

•действие внутренних источников энергии, связанных с рабочими процессами в машине, а также взаимодействием деталей друг с другом;

•потенциальная энергия, накопленная в деталях машин в процессе их изготовления (остаточные внутренние напряжения в отливках, посадках и т.д.) и в результате эксплуатации.

Впроцессе эксплуатации на машину воздействуют различные виды энергии.

Механическая энергия не только передается по всем звеньям (динамические нагрузки), но и проявляется в статических нагрузках. Силы, возникающие в машине, определяются характером рабочего процесса и конструкцией машины, они являются система-

45

тическими, но при определенных условиях могут носить случайный характер (например, при непредвиденных перегрузках). Другая часть усилий накапливается в деталях машин в виде остаточных деформаций и сохраняется постоянно. Механическая энергия может воздействовать кратковременно (пиковые нагрузки, заклинивание и т.п.) или длительно (весь период эксплуатации).

Тепловая энергия действует на машину и ее элементы при изменении температуры окружающей среды или в рабочих зонах машины при осуществлении технологического процесса, а также в результате преобразования части механической энергии в тепловую.

Действие химической энергии проявляется в виде коррозии поверхности деталей, сама энергия является следствием контакта поверхности деталей как с агрессивными рабочими компонентами, так и с окружающей средой.

Биологическая энергия - это энергия воздействия микроорганизмов на материалы конструкции, которые могут служить для них пищей и средой обитания.

Различные виды энергии суммарно воздействуют на конструкционные материалы и приводят к изменению их первоначальных характеристик и параметров. В связи с различиями в скорости проявления энергий изменение состояния элементов машин также может происходить с различной скоростью, следовательно, с различной скоростью проявляются и отказы в системе.

Физическая природа отказов должна рассматриваться с учетом не только вида объекта, материалов, режима нагружения, но и факторов внешней среды, которые формируют то или иное негативное воздействие на изделие и вызывают соответствующий физикохимический процесс разрушения.

Схема влияния различных факторов на надежность деталей машин представлена на рис. 19.

Рис.19. Схема влияния различных факторов на надежность деталей машин

46