- •Министерство образования и науки рф

- •Отчет по производственно-ознакомительной практике

- •Содержание

- •История завода

- •Анализ производственных возможностей и средств автоматизации на предприятии зао «брянский машиностроительный завод»

- •Основные сведения о предприятии и направления деятельности производства и номенклатура выпускаемой продукции

- •Структурная схема огТз

- •Оснащенность предприятия технологическим оборудованием

- •Оснащенность предприятия средствами автоматизации конструкторско-технологической подготовки производства (актпп)

- •Оснащенность техническими средствами огТз

- •Обработка заготовок на сверлильных станках

- •Обработка на токарных станках

- •Виды токарных станков

- •Токарно-винторезный станок

- •Токарно-карусельные

- •4.1.3 Лоботокарный станок

- •4.1.4 Токарно-револьверный станок

- •4.1.5 Автомат продольного точения

- •4.1.6 Многошпиндельный токарный автомат

- •4.1.7 Токарно-фрезерный обрабатывающий центр

- •4.1.8 Обрабатывающий центр

Оснащенность предприятия средствами автоматизации конструкторско-технологической подготовки производства (актпп)

Процесс конструкторско-технологической подготовки производства (КТПП) охватывает практически весь цикл проектирования изделия — от определения геометрических форм до запуска в производство. Оттого насколько эффективно организована КТПП, напрямую зависят конкурентоспособность и качество продукции, а, в конечном счете — экономическое состояние предприятия.

В период КТПП определяются все параметры изделия, которые необходимы для его производства. При этом формируется один из главных экономических критериев — себестоимость продукции.

Оснащенность техническими средствами огТз

Сегодня персональными компьютерами оснащены все конструкторские и технологические бюро. Отдел главного технолога завода включает в себя около 150 сотрудников. Оснащенность сотрудников отдела техническими средствами АКТПП составляет 95%. Почти у каждого работника отдела в распоряжении имеется персональный компьютер, на котором выполняются рабочие проекты, создается конструкторская и технологическая документация. Обмен данными между компьютерами обеспечивается с помощью FTP-сервера, который выполняет роль файлового хранилища.

Для выводов результатов в бумажном виде в каждом бюро отдела имеются принтеры форматов А3-А4. Документы более крупного формата печатаются на плоттере в соседних отделах

Обработка заготовок на сверлильных станках

Обрабатываемый материал – чугун СЧ-15

Станок – вертикально-сверлильный

Модель – 2А135

Применяемые инструменты:

Сверло Ø 16.5

Зенковка φ=60º

Метчики М18х1.5

Вороток для метчиков

Центр для направления метчиков

Величина подачи при сверлении S=0.2 мм/об

Мощность двигателя главного движения N= 4.5 кВт

Снять фаску 1.5 ммх60º

Число оборотов шпинделя для сверления и снятия фаски 1.5ммх60º n=140 об

Нарезать резьбу М 18х1.5

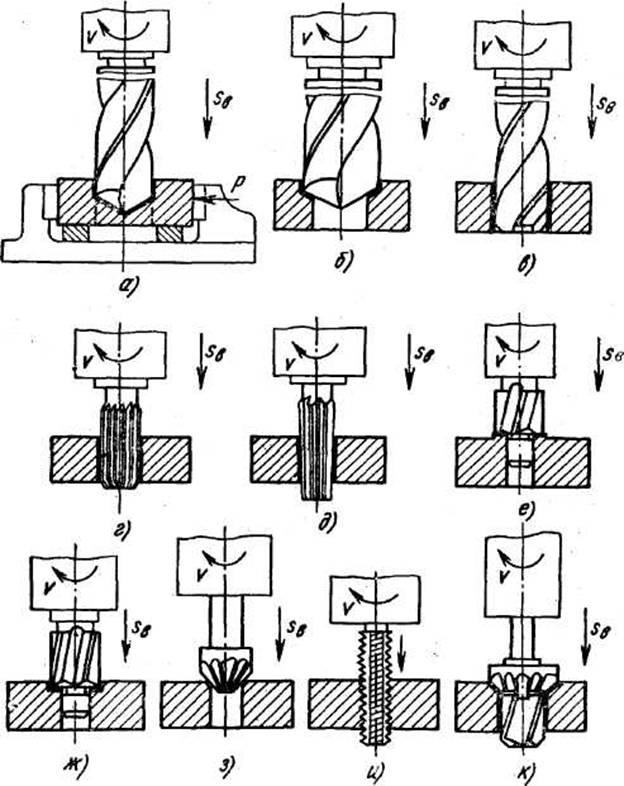

На станке выполняются следующие виды обработки (рис 2).

Сверление (а) – получение сквозных и глухих цилиндрических отверстий в сплошном материале;

рассверливание (б) – увеличение диаметра ранее просверленного отверстия сверлом большего диаметра;

зенкерование (в) - обработка предварительно полученного отверстия для повышения его точности и снижения шероховатости многолезвийным осевым инструментом - зенкером;

развертывание (г и д) - окончательная обработка отверстия осевым режущим инструментом - разверткой;

цекование (е) - обработка торцовой поверхности отверстия торцовым зенкером (цековкой) для достижения перпендикулярности плоской торцовой поверхности к его оси;

зенкование (ж и з) - обработка конических фасок в отверстиях;

резьбонарезание (и) - получение внутренней винтовой канавки с помощь резьбонарезного инструмента - метчика;

обрати ка отверстий сложного профиля (к) с помощью комбинированного режуще инструмента.

Сверление металлических изделий завершается образованием заданного отверстия. Основными характеристиками отверстия в металле выступают его глубина и диаметр. Сверление – это одна из последовательных стадий обработки материала.

Особенность сверления отверстий в металлических изделиях – нагревание сверл до высоких температур из-за трудоемкости процесса. Режущие инструменты подвергаются интенсивному износу, стачиванию. Для предотвращения данного процесса и с целью получения чистого отверстия используют смазочную и охлаждающую систему. Обработку выполняют квалифицированные специалисты. Они соблюдают правила безопасности при эксплуатации сверлильного оборудования. Станочники постоянно регулируют и смазывают механизмы станка для того, чтобы получать отверстия были точными.

Отверстия в металле могут быть сквозными и глухими. В большинстве случаев они используются для размещения крепежа или кабеля. Современные модели сверлильных станков работают на высокой скорости и позволяют получать высокоточные отверстия. Некоторые машины оснащаются системой числового программного управления. Такое оборудование позволяет автоматизировать процесс обработки металлических деталей на сверлильных станках.

Процесс обработки металлических деталей на сверлильных станках осуществляется на производстве различных предприятий, в мастерских, автосервисах и профессиональных образовательных учреждениях.

Процесс обработки металлических деталей на сверлильном станке Процесс сверления отверстий в металлических изделиях осуществляется поэтапно. Сначала намечается точка сверления и делается небольшое углубление. После этого деталь устанавливают на станке при помощи специальных тисков или зажимных приспособлений. Сверло устанавливают в точку сверления и проделывают отверстие. Обработка осуществляется с определенной скоростью вращения режущего инструмента. Производительность оборудования повышается с увеличением скорости подачи и величины скорости вращения сверла.

Режущий инструмент подбирают в соответствии с заданными параметрами диаметра отверстия. При этом в процессе обработки величина диаметра отверстия под воздействием вибраций оказывается больше, величины диаметра сверла.

Типы сверления отверстий металлических деталей Сверлильный станок может выполнять несколько технологических операций: сверление, рассверливание, раскатывание, развертывание, зенкерование и зенкование отверстий, а также нарезание резьб. Существует несколько способов сверления отверстий металлических деталей:

сверление отверстий по имеющейся разметке, на цилиндрической поверхности, в пустотелых заготовках;

сверление глубоких отверстий, неполных отверстий, точных отверстий.

Обработка металлических деталей по разметке подразумевает одиночное сверление отверстия по заранее намеченной линии и углублениям, для того чтобы сверло работало в заданном направлении. Неполные отверстия – это отверстия, которые имеют дугу в поперечном сечении. При этом дуга равна или меньше половины окружности. Такой тип отверстий обрабатывают с применением специальных кондукторов (накладных угольников). Перед сверлением цилиндрической поверхности ее обрабатывают фрезой и намечают центр. При сверлении отверстий в пустотелых деталях, которые имеют расположенные под углом плоскости, используются алюминиевые пробки.