- •Московский автомобильно-дорожный

- •Глава I. Технические характеристики транспортных машин с электроприводом

- •1.1. Классификации

- •1.2. Неполноприводные машины

- •1.3. Полноприводные машины

- •Глава 2. Развитие электромобилей

- •2.1.История развития электромобилей

- •Глава 3. Конструктивные схемы электромобилей

- •3.1. Конструкция и компоновка электромобилей

- •Глава 4. Электрические установки электромобилей (эм)

- •Глава 5. Развитие топливных элементов (тэ)

- •5.1. Развитие топливных элементов водород-воздух

- •Глава 6. Системы электропривода: электрические машины, системы регулирования

- •6.1. Тяговые электродвигатели

- •Глава 7. Экономика электромобильного транспорта

1.3. Полноприводные машины

Применение полноприводных машин наиболее целесообразно при грузоподъемности 25-60 т, хотя в последние годы появились полноприводные машины грузоподъемностью 2,5-4 т. Они могут найти широкое применение в самых различных областях народного хозяйства для перевозки тяжелых грузов при плохом состоянии дорожного покрытия, по снегу и песку. Даже в этих неблагоприятных условиях они могут развивать относительно высокие скорости.

В настоящее время число выполненных конструкций полноприводных машин сравнительно невелико. Ниже приводятся характеристики некоторых образцов. На Брянском заводе дорожных машин в 1957 г. был изготовлен опытный образец грейдер-элеватора Д-369. В качестве первичного двигателя был применен дизель ЯАЗ-206 мощностью 200 л.с. (147,2 кВт) при скорости вращения 2000 мин-1. Система электропривода была выполнена на постоянном токе.

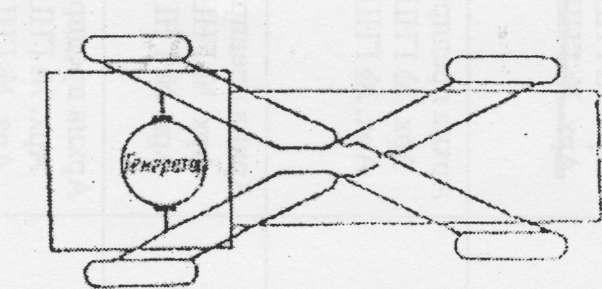

Тяговый генератор соединялся с первичным двигателем карданным валом через муфту сцепления. Параметры генератора ПЭ-1000 следующие: мощность (длительная) − 110 кВт, скорость вращения − 2000 мин-1; напряжение 480 В. Общий вес генератора 1500 кг. Возбуждение генератора осуществлялось от специального возбудителя, смонтированного на одном валу с генератором. Генератор имел три обмотки возбуждения: независимую, параллельную и последовательную, поток которой направлен навстречу потоку двух предыдущих обмоток. На машине применены четыре мотор-колеса с двигателем ДК-706А.

Система управления приводом обеспечивала регулирование скорости движения машины от 2 до 37 км/ч переключением тяговых электродвигателей на последовательное, параллельно-последовательное и параллельное соединение. Предусматривалась возможность поворота машины на месте путем реверсирования одной группы (левой или правой) колёс, а также электрическое торможение.

Фирма «Дженерал Электрик» США построила тягач «Лектра Хоол» с колесной формулой 4x4, грузоподъемностью 55 т, предназначенный для карьерных разработок. На нём был установлен дизель УТ-12-В1 мощностью 700 л.с. (515,2 кВт) при 2100 мин-1.

Система привода выполнена на постоянном токе. Генератор СТ-594 мощностью 460 кВт (рис. 1.4) питает четыре тяговых двигателя, встроенных в колеса. Двигатели соединены в две группы, причем, два двигателя одной группы, расположенные по диагонали, соединены постоянно последовательно, а сами группы - параллельно.

Рис. 1.4. Схема соединении тяговых двигателей тягача «Лекгра Хоол»

Если бы все двигатели соединялись последовательно, то буксование одного из колес приводило бы к снижению тока в тяговой цепи и в итоге к снижению екоросги движения машины. 8 случае параллельного соединения всех двигателей буксование одного нз ведущих колес приводило бы только к распределению нагрузки его двигателя между тремя остальными. Применение на машине параллельно-последовательного соединения двигателей в этом отношении лучше последовательного, так как в случае нарушения работы одной группы двигателей вторая воспримет их нагрузку.

На тягаче применяется служебное электрическое торможение с поглощением энергии в специальном сопротивлении. Кроме того, имеется механический дисковый тормоз с гидравлическим приводом.

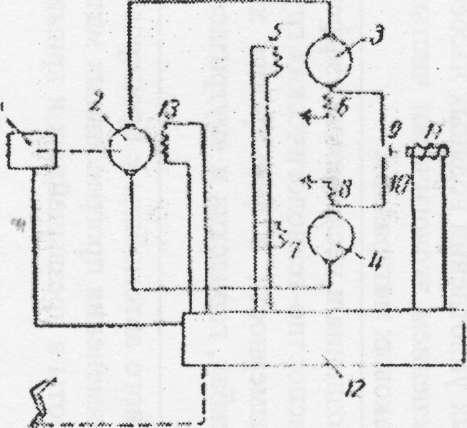

Во Франции в 1961 г. был выдан ряд патентов на изобретения, связанные с шектропривбдом транспортных машин. Из них следует отметить две системы электропривода, предназначенные, по-видимому, для полноприводных машин. Обе системы выполнены на постоянном токе и не содержат принципиально новых решений. Особенностью их является то, что они предусматривают применение двигателей смешанного возбуждения (рис. 1.5), имеющих независимые и последовательные обмотки возбуждения.

Рис 1.5. Принципиальная схема электрически к цепей транспортной машины: 1 - первичный двигатель; 2 - генератор; 3,4 - электродвигатели; 5, 7 - обмотки независимого возбуждения; 6,8 - обмотки последовательною возбуждения;

9, 10 - проводники; 11 - электромагннтный выключатель; 12 - устройство управления; 13 - обмотка возбуждения генератора; 14 - педаль привода заслонки карбюратора

Работа систем построена по принципу саморегулирования. Осуществляется это путем взаимной связи обмоток тяговых двигателей, их возбудителей, а также генератора. Подбором количества витков обмоток и величины напряжений на обмотках генератора и возбудителя могут быть получены желаемые тяговые характеристики.

Значительно более широкие перспективы имеют машины с приводом на переменном токе. Долгое время применению этих систем препятствовало отсутствие простых и надежных систем регулирования скорости вращения асинхронных тяговых двигателей. Однако в 1961-1962 гг. в американской технической литературе появились сообщения о применении полупроводниковых преобразователей частоты, которые обеспечивают плавное регулирование в широком диапазоне скоростей вращения асинхронных двигателей.

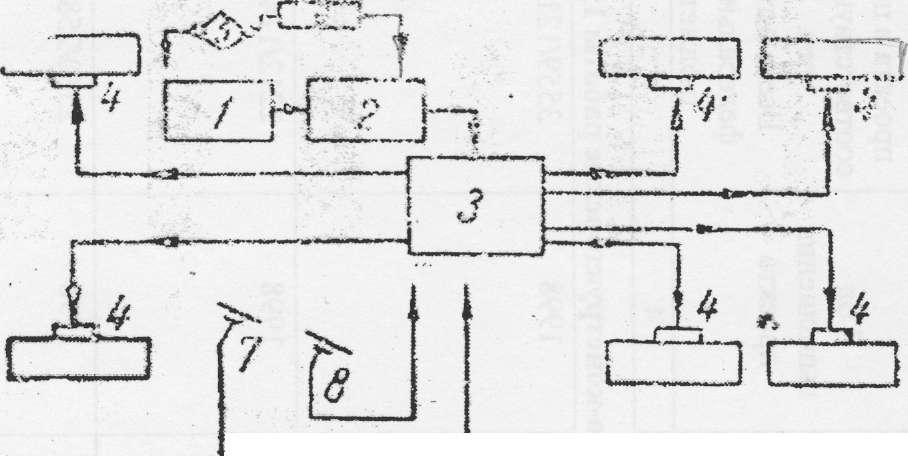

Интересная система электропривода применена американскими-, фирмами «Джек и Гейнц» и «Рйо Див» компании «Уайт Моторс» на тягаче типа М-34 с колесной формулой 6x6 и грузоподъемностью 2,5 т (рис. 1.6). Применение системы электропривода позволило снизить вес автомобиля на 816 кг, и его собственный вес в случае применения электропривода составляет около 3000 кг.

Рис.

1.6. Схема размещения тягового

электрооборудования на тягаче М-34: 1 -

генератор; 2 - статический преобразователь

частоты; 3 - электродвигатель

В качестве первичного применен шестицилиндровый бензиновый двигатель мощностью 145 л.с. (106,7 кВт). От первичного двигателя осуществляется привод высокочастотного нерегулируемогогенератора, который через статический преобразователь чистоты питает шесть тяговых асинхронных двигателей с короткозамкнутым ротором (рис. 1.7).

1 - бензиновый двигатель, 2 - генератор, 3 - статический преобразователь частоты; 4 - электродвигателя; 5 - регулятор. 6 - датчик мощности, 7 - недоль управления; 8- педали управления электрическим тормозом

Указывается на возможность снижения расхода топлива, а также замены бензинового двигателя другими источниками энергии. Если тяговая установка не используется для приведения в движение тягача, то она может служить как стационарный источник электроэнергии. При этом возможны следующие пределы регулирования параметров переменного тока: минимальное напряжение 110 В при частоте 60 Гц и максимальное напряжение 220 В при частоте 400 Гц. Кроме того, можно получать постоянный ток напряжением 28 В.

В случае повреждения одного из тяговых двигателей производится его отключение, причем питание других двигателей не нарушается. В зависимости от дорожных условий возможно движение при нескольких отключенных двигателях. Статический преобразователь частоты имеет блок выпрямителей из кремниевых управляемых диодов, который преобразует трехфазный ток переменной частоты в однофазный ток регулируемой частоты Частота тока генератора зависит непосредственно от скорости вращения теплового двигателя и может изменяться до 10 000 Гц. Преобразователь регулирует частоту тока, питающего асинхронные двигателя, в пределах 6-400 Гц.

Скорость вращения асинхронных двигателей регулируется педалью акселератора посредством изменения выходной частоты статического преобразования. Торможение производится Понижением выходной частоты преобразователя но отношению к действительной скорости вращения роторов двигателей. При этом асинхронные двигатели переходят в генераторный режим, а генератор в двигательный. По-видимому, в этом случае осуществляется электрокомпрессионное торможение, которое более подробно рассматривается ниже. На тягаче применено мотор-колесо с двухскоростным планетарным редуктором и электромеханической муфтой.

На другом образце тягача в качестве первичного применен газотурбинный двигатель с максимальной скоростью вращения 40 000 мин -1. Генератор переменного тока имеет общий вал с газотурбинным двигателем. Генератор не имеет скользящих контактов, а, следовательно, и вращающейся обмотки возбуждения, которая есть у синхронных генераторов обычной конструкции. В качестве тяговых двигателей применены встроенные в колесо асинхронные электродвигатели с короткозамкнутым ротором; они значительно легче и меньше двигателей постоянного тока равной мощности.

Система управления описана лишь в самых общих чертах.

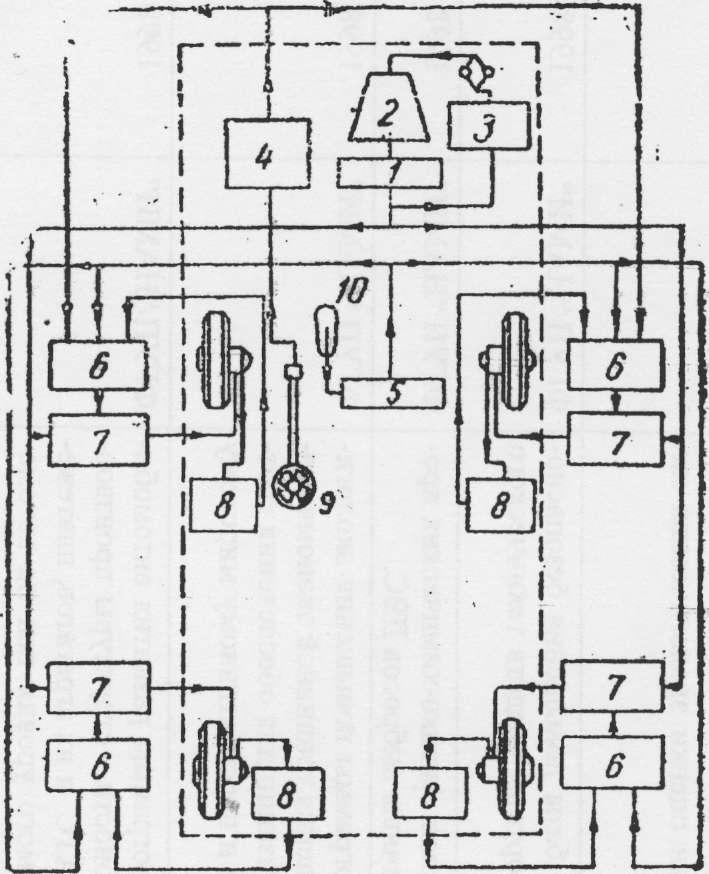

Рис. 1.8. Структурная схема соединений аппаратов управления

тягача М-34 с газотурбинным двигателем:

1 - генератор; 2 - газовая турбина; 3 - датчик мощности; 4 - датчик поворота колеса; 5 - осциллятор; 6 - задающий генератор;

7 - преобразователь частоты; 8 - датчик, реагирующий на буксование ведущих колес; 9 - руль; 10 - педаль осциллятора

На рисунке 1.8 приведена схема соединений аппаратов управления. Из нее можно сделать заключение, что схема предусматривает следующие процессы регулирования: а) регулирование мощности газотурбинного двигателя в зависимости от нагрузки генератора датчиком мощности 3; б) регулирование частоты тока, питающего тяговые асинхронные двигатели тремя аппаратами: преобразователем частоты 7, задающим генератором 6 и связанным с педалью водителя осциллятором 5, от которого, очевидно, подаются управляющие сигналы на задающий генератор; следует отметить, что для каждого мотор-колеса предусмотрен отдельный преобразователь частоты и задающий генератор; в) управление поворотом колес связанным с рулем датчиком попорота колес, воздействующим на задающий генератор, в результате чего изменяется частота тока, питающего тяговые двигатели левой и правой ветвей; г) торможение буксующих колес, реагирующими на буксование датчиками скольжения, которые воздействуют на задающий генератор. При регулировании скорости вращения изменением частоты вероятность возникновения буксования меньше, чем в случае применения двигателей постоянного тока. При повышении скорости вращения колеса сверх величины, обусловленной значением частоты, буксующее колесо начнет тормозиться и буксование прекратится. Электрический привод снижает скорость вращения с 40 000 мин-1 на валу газотурбинного двигателя до 100 мин-1 на оси ведущего колеса, то есть передаточное число составляет около 400.

Выводы по главе 1

Применение систем электропривода при автономном питании позволяет создать колёсные машины безрельсового транспорта, который качественно отличается от автотранспорта по своим технико-эксплуатационным свойствам. Транспортные машины с электроприводом обладают многими положительными свойствами: хорошее использование мощности первичного двигателя, простота конструкции и надёжность электромашин, широкое регулирование скорости и вращающего момента, возможность применения электрического торможения, повышенная грузоподъёмность и проходимость. К недостаткам их относятся необходимость в двойном преобразовании энергии, что снижает КПД тяговой установки, значительный вес электрических машин и относительно большой расход меди.