- •5 Сентября 2011 г.

- •Погрешность установки заготовки

- •Погрешность настройки станка

- •Погрешности обработки

- •Погрешности в следствии упругих деформаций технологической системы

- •Погрешность обработки, вызываемая температурными деформациями системы

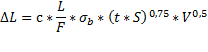

- •Погрешность заготовки в результате износа инструмента.

- •Погрешность связанная с перераспределением остаточных напряжений в процессе резания.

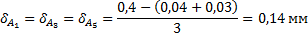

- •Способ равного квалитета точности.

-

Погрешности в следствии упругих деформаций технологической системы

Под влиянием силы резания приложенной к звеньям упругой системы станок, инструмент, приспособление, заготовка возникает деформация этой технологической системы. Способность системы противостоять действию силы, вызывающее деформации характеризует её жесткость

Жесткостью

технологической системы называют

отношение радиальной силы ![]() направленной

перпендикулярно обрабатываемой

поверхности к смещению режущей кромки

инструмента относительно обрабатываемой

поверхности.

направленной

перпендикулярно обрабатываемой

поверхности к смещению режущей кромки

инструмента относительно обрабатываемой

поверхности.

Понятие

жесткости системы распространяется на

все элементы этой системы. ![]()

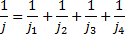

Но эту формулу заменяют на обратную - не жесткости, а податливости

![]()

-

Погрешность обработки, вызываемая температурными деформациями системы

В процессе работы станка прогреваются до уровня теплового равновесия. Удлинение заготовок при этом искажает пространственное состояние технологической системы, зафиксированное настройки. Основной источник образования тепла - механическая работа резания и работа на преодоление сил трения. Чем больше скорость резания, тем меньше нагревается заготовка, а больше на инструмент

-

Тепло, образуемой в зоне резания утилизируется

-

Стружка 60%

-

Инструмент 30%

-

Деталь 10%

-

Окружающая среда 1%

-

-

Погрешность заготовки в результате износа инструмента.

-

Погрешность связанная с перераспределением остаточных напряжений в процессе резания.

Внутреннее остаточное напряжение первого рода уравновешены в объеме заготовки, поэтому уменьшение объема и снятие слоев металла в процессе резания приводит к перераспределению в новом объеме. Расчет таких погрешностей не имеет надежной теоретической основы.

Методы борьбы:

-

Старение (черновые операции отделяют от чистовых)

-

термообработка

z

y

w

x

![]()

Основы базирования

7 ноября 2011 г.

12:48

Понятие базирования. Установка детали - базировка.

Установочная - имеющая 3 степени свободы (1,2,3)

Направляющая - имеющая 1 степени свободы (4,5)

Упорная - не имеющая степени свободы (6)

Схема расположения призматической детали относительно трех координатных плоскостей.

Опорные точки обозначаются точкой.

По числу отбираемых у детали степеней свободы все рассматриваемые детали классифицируются

-

Установочная база (поверхность, лишающая деталь 3ех степеней свободы)

-

Направляющая база (поверхность лишающая деталь 2 ух степеней свободы)

-

Упорная база (поверхность лишающая деталь одной степени свободы)

Для определения расположения детали, рассматриваемое как атт необходимо иметь 6 опорных точек

Базами называют поверхности, линии или точки, ориентирующие деталь для обработки, измерений или сборки

Классификация баз

-

Проектные - выбранные при проектировании машины. Они определяют расчетное положение детали, относительно деталей других частей машины.

-

Конструкторские - используемые для определения положения детали в машине.

-

Измерительные - от которых производят отчет при обработке или сборки. Могут быть и реальные поверхности и геометрические объекты.

-

Технологические - определяют положение детали в процессе обработки или сборки. Используют при изготовлении эксплуатации и ремонте. Их называют действительными базами. ГОСТ 21495 - 76

-

Черновые - использованные при черновой обработке

-

Чистовые - использованные при чистовой обработке

-

Отделочные - использованные при отделочной обработке

-

Основные - предусмотрены конструкции детали и определяют определенную роль в работе в машине

-

Вспомогательные - поверхности специально создание на детали исходя из технико-экономических показателей. (центровые гнезда валов).

-

Очень часто при применении вспомогательных баз ведет к увеличению погрешности базирования

Если в качестве проектных баз могут быть использованы линии или точки , то для конструкторских могут применяться только реальные поверхности.

Качество поверхности детали машин и заготовок

21 ноября 2011 г.

11:32

Эксплуатационное свойство и долговечность их работы зависит от состояния поверхности.

Шероховатость поверхности - совокупность неровности с относительно неравными шагами, образующими рельеф поверхности и рассматриваемых в пределах участка, длина которого выбирается от характера поверхности и равна базовой длине.

Шероховатость и точность зависит от вида поверхности.

В результате механической обработки поверхности, детали приобретают технологический рельеф, который характеризуется микро и макро геометрией и волнистостью.

Шероховатость поверхности обусловливается

-

Геометрией режущего инструмента

-

Режиме резанья

-

Пластические деформации материалов.

0,2

0,5

1

Для любых материалов при подаче свыше 0,2 на оборот возникают резкое возрастание шероховатости.

При обработке углеродистых конструкционных сталей до 0,5 м/с тепловыделения недостаточно, для образования наростов на резце, поэтому . От 0,5 до 1 наблюдается сильное наростообразования. Но нарост скапливается и снова образуется. При более высоких скоростях нарост не образуется так же еще при обработке хрупких материалов. Глубина резания t почти не влияет на шероховатость. Радиусы закруглении резца более 2 мм не делают так как возможны появления волн. Из геометрических параметров режущих кромок влияет радиус r - закругление вершин. При величие радиуса более 2 мм возникают вибрации и волнистости.

С повышением твердости обрабатываемого материала коэффициент трения, а следовательно и область пластических деформации увеличивается, что приводит у уменьшению шероховатости.

Переход технологического рельефа в эксплуатационный.

T1

T2

До T1 - приработка

T1-T2 - период эксплуатации

После T2 катастрофический износ

В процессе работы машины технологические рельефы переходят в эксплуатационные.

Эксплуатационный рельеф - технологический рельеф, приспособленный к определенным условиям эксплуатации. Переход от одного рельефа к другому происходит в процессе приработки.

Кривая рельефа

Преобразование технологического рельефа поверхностных слоях детали формируются новые структуры, изменяются физико - механические свойства тонких поверхностных слоев.

Поверхностный слой оптимальной несущей способностью.

Прослойка А удаляется в период приработки. Она служит для компенсации неточности микронеровностей, а так же погрешности сборки и монтажа. Оптимальный случай обеспечивает наивысшую твердость эксплуатационной поверхности и уменьшает период приработки. Реальный случай не обеспечивает возможности использования реальных слоев после приработки и затягивает период приработки.

Пропущенная лекция

Влияние шероховатостей поверхностей на технико экономические параметры изделия

80% деталей из за изно

Начальный

период приработки у всех поверхностей

одинаковый, но у первой износ больше.

Несмотря на то, что эксплутационный

период одинаковый для обеих кривых,

однако если износ ограничен значением

А, то T1

меньше

T2,

поскольку

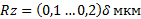

величина шероховатости ![]()

-

Чем больше шероховатость, там больше износ

-

Величина шероховатостей должна быть оптимальна

Минимальный износ получается не на самых гладких поверхностях, а на . Следовательно уменьшение шероховатости следует до определенного проедала (Ra). Увеличение высоты неровностей, по сравнению с Ra повышает износ за счет механического зацепления, скалывания и тп, у уменьшение высоты неровности приводит к тому, что на зеркально гладких поверхностях плохо удерживается смазка, всладствие чего возникает сухое трение, сопровождающееся схватыванием.

-

Шероховатость поверхностей влияет на усталостную прочность. Спадины от режущего инструменты являются своеобразными надрезами и служат концетрациями напряжениями. Например внутренняя часть поршневого пальца.

-

Прочность соединения с натягом зависит от величины неровнойстей, причем чем выше Ra, тем меньше действительный натяг. Что снижает прочность прессовых соединений.

-

Шероховатость снижает коррозионную стойкость поверхности. На грубо обработанных поверхностях возникает быстрее и распространяется проще

-

Шерооватость влияет и на процесс измерения детали. Грубо обработанные поверхности невозможно точно измерить

-

Влияние шероховатости поверхности

-

На теплопроводность стыков

-

Герметичность стыков

-

На отражательную и поглощательную способность поверхности

-

На сопротивление протекании жидкости и газов в трубах

-

На сопротивление кавитационному разрушению

-

На протекании жидкости в трубах

-

На жесткость и податливость стыков.

Связь между шероховатостью и точностью размеров поверхности.

-

Неточное, но чистая обработанная поверхность применяется в 2ух случаях

-

С целью повысить коррозионную стойкость

-

Придать презентабельный вид

-

Точные поверхность должны быть отделаны чисто. Рекомендуемых шероховатость должна быть в проделах

.

.

-

Диаметр заготовки

Коэффициент при

21…100

0,15… 0,20

Свыше 100

0,10…0,15

Технологическая обеспечение параметров поверхностного слоя

Достижение необходимого качества поверхности значительно сложнее обеспе'чения заданной точности. Так как в понятие качества поверхности входит очень много параметров:

-

Высота шероховатостей

-

Глубина и степень наклепа

-

Глубина величина и знак остаточных напряжений

Для деталей разных конструкций требования к поверхностному слою сильно варьируются.

Перечень наиболее распрострененных операций для отделки поверхностного слоя.

-

Отделочная операция

-

Полирование

-

супер финиш

-

хонингование

-

-

Отделочно - упрочняющие

-

Выглаживание

-

Дорнование

-

обкатывание шариками роликами и алмазными наконечниками

-

-

Упрочняющие

-

пластическое деформирование

-

Наклепавание

-

Галтовка

-

-

Термообработка для упрочнения

-

Закалка

-

цементация + закалка

-

Азотирование

-

-

Термообработка для снятия упрочнения

-

Отжиг

-

Старение

-

Нормализация

-

При обкатывании использую 6 и 7 квалитет.

Упрочнение клапанов может быть с помощью роликов. Обкатывание - Стабилизирующее давление 2Мпа, а при чистовом 0,8 Мпа

Кривая опорной поверхности.

A

T1

T2

Обработка тепловых деталей

5 декабря 2011 г.

12:04

Технология производства корпусных деталей.

-

Остов

-

Головка блока

-

Крышка

-

Фильтр

-

Корпус кпп

-

Поддно

-

Стаканы

-

Коллектор

Корпусные детали можно подразделить на 2 вида:

-

Призматические

-

Корпусные детали коробчатой формы, габариты которых имеют одинаковый порядок.

-

Корпусные детали с гладкими внутренними цилиндрическими поверхностями, протяженность которых превышает диаметральный размер (гидроцилиндры)

-

Корпуса сложной пространственной геометрической формы (впускные и выпускные коллекторы, турбокомпрессоры)

-

Корпусные детали с направляющими поверхностями (станины, каретки, салазки, суппорты)

-

Корпусные детали типа кранштейнов, крышок, угольников, стоек

-

-

Фланцевые - такие корпусные детали, базовыми поверхностями служат торцовые поверхности основных отверстий, поверхности центрирующих выступов или выточек.

-

Картер маховика

-

Водяной насос

-

Кранштейны фильтров

-

Материалы в основном алюминий если литейное, цветмет, чугун. Если штамповочный, то сталь.

Заготовка - литье(в земляные формы) ,штамповка, сварные конструкции.

Предварительная обработка - снятие летников, очистка поверхностей, контроль размеров, качество поверхности.

Технические требования:

-

Точность прицесиальных отверстий соответствует 7 квалитету

-

Шероховатость поверхностей

-

Межосевые расстояние осевых отверстий выдерживают согласно стандарту с допуском, обеспечивающим точность работы различных кинематических передач.

-

Отклонение от соосности обычно в половину допуска от диаметра меньшего отверстия.

-

Отклонение от паралельности осей обычно допускается от 0,02 до 0,05 на 1000 мм длины.

-

Отклонение от перпендикулярности осей поверхности допускается от 0,02 до 0,05 на 100 мм радиуса.

-

Базовые поверхности от прямолинейности от 0,05 до 0,2 на всей длине. Шероховатостью от 4 до 0,63

Технологический процесс обработки состоит из следующих основных этапов.

-

Обработки базовых поверхностей

-

Обработки остальных наружных поверхностей

-

Черновая и чистовая обработки основных отверстий

-

Обработки мелких и резьбовых отверстий.

-

Отделочная обработка плоских поверхностей и главных отверстий (если не 7 квалитет)

-

Контроль точности (произвести замеры)

Черновые операции следует отделять от чистовых. Надо использовать искусственное старение, что бы избавиться от внутренних напряжений.

Для обработки плоскостей используют:

-

фрезерование

-

Черновое

-

Чистовое

-

Тонкое

-

-

Шлифование

-

Точение

-

Протигивание

-

Строгание

-

Долбление

Обработки основных отверстий выполняется обычно на

-

Расточных

-

Агрегатных

-

станках с ЧПУ

-

координатно расточных

-

Сверлильных

Контроль - калибр - в серийном и массовом производстве.

-

Для мелкосерийного

-

Для контроля используют рычажные нутромеры

-

Для проверки соосности используют оправки

-

-

Установление плана и метода механической обработки

12 декабря 2011 г.

10:33

-

Планирование обработки элементарных поверхностей. (7 квалитет лечше всего получить после алмазного растачивания. И перед этим тонкое, чистовое, черновое.)

-

Назначение рационального числа ступеней обработки каждой поверхности для обеспечения заданных характеристик точности формообразующих размеров, а так же самой формы и качества поверхности. Ступень обработки - переход (операция может состоять из одного перехода). Одной и той же точности и шероховатости можно достигнуть разными степенями обработки, поэтому необходимо наметить наиболее рациональный.

-

Назначение термической обработки проводятся с 3мя основными целями:

-

Для улучшения обрабатываемости

-

Для снятия (внутренних) усталостных напряжений

-

Для повышения твердости поверхности

-

Для улучшения структуры (то же самое по сути что и предыдущее)

-

Распределение поверхности по видам и типам

-

Установление технологических комплексов поверхности, которые следует обрабатывать с использованием постоянства баз. Поверхности, подлежащие обработки обозначают на чертеже номером. Номера установлены в комплексе поверхностей сводят в сводную таблицу.

-

Параметры рабочих процессов

-

Выбор схемы базирования. В результате решаются следующие задачи

-

Устанавливаются технологические комплексы поверхности, которые следует обрабатывать с условием принципа постоянства базирования

-

Установление возможности совмещения технологических баз с конструкторскими или применение специальных технологических баз.

-

Выбор первого базового комплекса поверхности (плоскость и 2 отверстия обычно). Имеется всего 5 схем базирования:

-

Все обработанные базы обрабатываются от одной (черновой) базы.

-

На первой операции обрабатываются поверхности, которые в дальнейшем будут использованы как базовые. Все остальные поверхности буду обрабатываться от одних и тех же баз

-

Проводится так же как предыдущая схема, только производится обновление баз -еще одна обработка баз перед чистовой и отделочной обработкой

-

Обработка поверхностей от разных баз: одна поверхность служит базой для другой, затем вторая для первой.

-

Самый плохой. Обработка поверхностей от разных баз. Каждая следующая поверхность от новой базы.

-

Составление укрупненного плана обработки

-

Предусматривается установление рациональной последовательности групп операции обработки резанием. Целью является обеспечивание условий получения заданной точности расположения и координационных размеров.

-

Устанавливается последовательность станочных, слесарных, термических, гальванических и контрольных операций.

-

Этап

Наименование

Назначение и характеристика

1

Заготовительный

Получение заготовки и её термообработка

2

Черновой

Съем лишних напусков и припусков

3

Термический 1

Термообработка типа старения

4

Получистовое 1

Точность обработки IT = 13 - 11, Шероховатость Ra < 2,5 мкм

5

Термический 2

Цементация

6

Получистовой 2

Съем цементированного слоя на поверхностях, предохраняемых от цеметации

7

Термический 3

Закалка

8

Чистовой 1

Точность обработки IT = 8 - 6, Шероховатость Ra < 0,63 мкм

9

Термический 4

Азотирование, старение

10

Чистовой 2

Шлифование поверхности, предохраняемых от азотирования.

11

Чистовой 3

Отделочный. Точность обработки IT = 5 - 6, Шероховатость Ra < 0,32 мкм

12

Гальванический

Хромирование, никирование. Ra < 0,08 мкм

13

Доводочный

Притирка тонкими абразивными пастами Ra < 0,05 мкм

-

Уточнение решения о необходимом числе ступеней обработки отдельных поверхностей, обеспечивающих заданную точность формы.

-

Подбор типов оборудования и выбор схем обработки для всех этапов обработки каждого технологического комплекса поверхности

-

Уточнение перечня специальных и вспомогательных операций и их место в маршруте обработки заготовки. Например балансировки, подгонки по весу, маркировочные операции, разметка, покраска, гальваника, упаковка, мойка, продувка, сушка, грунтовка, гидростатические операции, размагничивания и др на всех операциях, кроме формообразующих

Изготовление валов

12 декабря 2011 г.

13:15

Изготовление ступенчатых валов

Поскольку валы различаются по форме и материалам, то целесообразно пользоваться формулами следующей классификации

Классификация валов:

-

Ступенчатые

-

Без ступенчатые

-

Цельные

-

Пустотелые

-

Гладкие

-

Шлицевые

-

Валы - шестерни

-

Комбинированные в различном сочетании

Наибольшее

распространение получили ступенчатые

валы средних размеров, гладкие, без шлиц

и шестерен. Свыше 65% валов, используемых

в машиностроении длиной 150 … 1000 мм

диаметром от 60 до 80 мм. Валы могут быть

со сквозными и закрытыми шлицами. По

конструкции шлицы могут быть прямобочными

(85 - 90%) и эвольветными( 10 - 15%). Жесткими

считаются валы, у которых отношение

длины к диаметру не превышает 15. В

основном для валов используют

нелегированную сталь или слегка

легированную (около 1-2%). Валы имеют

твердость 230 - 250 HB.

Шейки

валов подвергаются термообработки до

50 - 60 HRC.

Шероховатость от 2,5 до 0,63 мкм. Коэффициент

использования материала ![]() .

Штучную заготовку из прутка следует

заменить штамповкой если коэффициент

использования увеличится на 5%.

.

Штучную заготовку из прутка следует

заменить штамповкой если коэффициент

использования увеличится на 5%.

Типовые технологические процессы механической обработки от 150 до 500

|

Операция |

Рекомендуемые станки |

Вал без шлицев и зубчатых колес |

Вал со шлицами |

Вал-шестреня без шлицев |

Вал-шестреня с шлицами |

Вал шестерня коническая со шлицами |

|

Фрезирование торцев и зацентровка |

Фрезерно-центровальные станки MP78, MP71 |

+ |

+ |

+ |

+ |

+ |

|

Черновая тонкая обработка |

Токарные станки типа 1712П, 1722, 16К20Ф3 |

+ |

+ |

+ |

+ |

+ |

|

Термообработка улучшение |

|

+ |

+ |

+ |

+ |

+ |

|

Чистовая токарная обработка |

Ток. Станки 1712П, 1722, 1630Ф3 |

+ |

+ |

+ |

+ |

+ |

|

Тонкая обработка |

Ток. Станки 1712П, 1722, 1630Ф3 |

+ |

+ |

+ |

+ |

+ |

|

Накатывание рифлений |

Накатной станок 5964 |

+ |

|

|

|

|

|

Предварительное шлифование |

Круглошлифовальные станки 3М151, 2М151Ф2 |

|

+ |

|

+ |

+ |

|

Фрезерование шпоночных пазов |

Шпоночнофрезеровальный станок ДФ-96 - для прямоугольных, 1294 - для сегментных |

+ |

|

+ |

+ |

|

|

Фрезерование шлицев |

Шлицефрезерный 5350А |

|

+ |

|

+ |

+ |

|

Фрезерование цилиндрических зубьев |

Зубофрезерный 5313 |

|

|

+ |

+ |

|

|

Предварительное долбление зубьев |

Зубодолбежные станки на базе 51312, 514 |

|

|

+ |

|

|

|

Долбление зубьев под шевингование |

Зубодолбежные станки на базе 51312, 514, 5140 |

|

|

+ |

|

|

|

Нарезание конических зубьев |

Зубофрезерные станки 5230, 522- и на базе 520 |

|

|

|

|

+ |

|

Снятие фасок на торцах зубьев |

|

|

|

|

|

+ |

|

Обкатывание зубьев |

|

|

|

|

|

+ |

|

Закругление зубьев |

Зубозакругляющие 5580, 5480 |

|

|

+ |

+ |

|

|

Фрезерование резьбы |

Резьбофрезеровальные КТ-45, КТ-43 |

|

+ |

+ |

+ |

+ |

|

Цементация |

|

|

|

+ |

+ |

|

|

Шевингование |

Шевинговальный станок 570213 |

|

|

+ |

+ |

|

|

Калибровка резьбы |

|

|

+ |

+ |

+ |

|

|

Термическая обработка, закалка |

|

+ |

+ |

+ |

+ |

+ |

|

Исправление центров |

Центрошлифовальные МВ-149, 3922Р |

+ |

+ |

+ |

+ |

+ |

|

Обработка зубьев |

Контрольно-обкатной станок |

|

|

+ |

+ |

+ |

|

Окончательное шлифование поверхностей |

Кругло-шлифовальные станки 3M151A, 3M153A, 3E153 |

+ |

+ |

+ |

+ |

+ |

|

Фрезерование шлицев |

Шлицефрезерный 5350А |

|

+ |

|

+ |

+ |

|

Шлифование шлицев |

Шлицефлифовальный 5Б451П |

|

+ |

|

+ |

+ |

|

Калибровка резьбы и зачистка заусенцев |

|

|

+ |

+ |

+ |

+ |

|

Промывка |

|

+ |

+ |

+ |

+ |

+ |

|

Окончательные кконтроль |

|

+ |

+ |

+ |

+ |

+ |

Практическое занятие 1

10 октября 2011 г.

12:00

Задача№1

Условие:

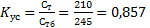

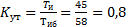

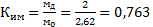

Корпус массой 2кг изготавливается из металла СЧ20. Метод получения - литье в земляную форму по первому классу точности. Масса заготовки составляет 2,62 кг. Трудоемкость обработки составляет 45 минут. Трудоемкость изготовления аналога - 58 минут. Технологическая себестоимость 210 рублей. Себестоимость аналога составляет 245 рублей.

![]()

![]()

![]()

![]()

![]()

![]()

|

Наименование поверхности |

Количество

поверхности |

Количество

унифицированных |

Квалитет

|

Шероховатость

|

|

Отверстие главное |

1 |

|

7 |

0,32 |

|

Торец фланца |

2 |

2 |

12 |

1,25 |

|

Фаска |

2 |

2 |

14 |

20 |

|

Резьбовые отверстия |

8 |

8 |

9 |

20 |

|

Верх основания |

2 |

|

12 |

5 |

|

Отверстия основания |

4 |

4 |

12 |

40 |

|

Низ основания |

1 |

|

12 |

2,5 |

![]()

Требуется определить показатели технологичности изделия

Решение:

Основные показатели технологичности

-

Деталь

технологичная, так как её себестоимость,

по сравнению с базовой снизилась на

14,3%

Деталь

технологичная, так как её себестоимость,

по сравнению с базовой снизилась на

14,3% -

Деталь

по этому показателю технологична, так

как её трудоемкость уменьшилась на

22,5%

Деталь

по этому показателю технологична, так

как её трудоемкость уменьшилась на

22,5%

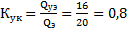

Дополнительные показатели

-

Коэффициент унификации. Технологична,

так как больше 0,6

Коэффициент унификации. Технологична,

так как больше 0,6

-

Считается

удовлетворительным

Считается

удовлетворительным

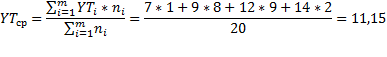

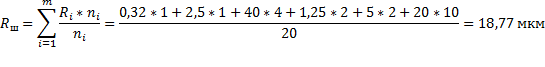

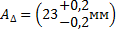

Средний квалитет точности

Средняя шероховатость поверхности

Практическое занятие 2

24 октября 2011 г.

12:41

Задача

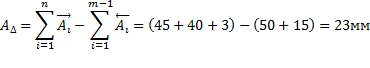

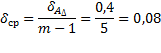

в том, что бы расчитать знаение ![]()

Обратная задача.

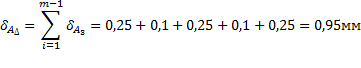

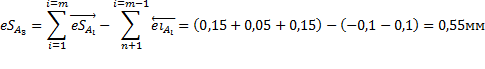

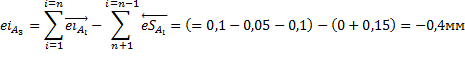

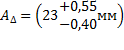

Расчет на максимум - минимум. Находим номанальный размер замыкающего звена

Условие что

Назначим допуски составляющих звеньев равными между собой.

-

Исходя из технико экономических положений ужесточим допуски на 2 и 4 звено и расширим на остальные.

![]()

![]()