- •5 Сентября 2011 г.

- •Погрешность установки заготовки

- •Погрешность настройки станка

- •Погрешности обработки

- •Погрешности в следствии упругих деформаций технологической системы

- •Погрешность обработки, вызываемая температурными деформациями системы

- •Погрешность заготовки в результате износа инструмента.

- •Погрешность связанная с перераспределением остаточных напряжений в процессе резания.

- •Способ равного квалитета точности.

Технологии двигателе строения

5 сентября 2011 г.

10:14

Хрящев Юрий Евгеньевич

Технология машиностроения - отрасль науки, занимающаяся изучением закономерностей, действующих в процессе производства машин с целью использования этих закономерностей для обеспечения требуемого качества машин и наименьшей их себестоимости называется технология машиностроения.

Таким образом научная дисциплина, технология машиностроения, изучает основы и методы производства машин, являющиеся общими для различных отраслей машиностроения.

Задача двигателестроения состоит в изучении технологических процессов, изготовлении тепловых деталей двигателей. На основе принципов и закономерностей технологии машиностроении.

Изделие и его элементы

Изделием называют предмет или совокупность предметов, подлежащих обработке или сборки

В соответствии с ГОСТ 2101 68 деление изделий в сферах разделено на 4 вида.

-

Детали

-

Сборочные единицы

-

Комплексы

-

Комплекты

Деталь - изделие, изготовленное из материала одной марки без применения сборочных операций или с использованием местных соединительных операция таких как резка, пайка, склеивание.

Сборочная единица - изделие, составные части которого подлежат соединению между собой на предприятии изготовителя сборочными операциями.

Комплекс - два или более специализированных изделия не соединенных на предприятии изготовителя, но предназначенных для выполнения взаимосвязанных функций. (робото-технический комплекс)

Комплектом называется 2 или более изделия, не соединенных на предприятии изготовителя сборочных операция и представляющих набор изделий, имеющих общее эксплуатационное назначение вспомогательного характера.

Производственный и технологический процесс

ГОСТ 14004 - 83

Совокупность всех действий людей и орудий производства, необходимых для изготовления или ремонта выпускаемых на данном предприятии изделий называются производственным процессом. В производственный процесс входят не только те действия, связанные с изменение м формы и свойств материала и изделий, но и вспомогательные процессы, обеспечивающие весь производственный процесс

Технологический процесс это часть производственного процесса, содержащие действие по изменению и последующему определению состояния предметов производства. Он непосредственно связан с изменением размеров, формы или свойств материала обрабатываемой заготовки, выполняемых в определенной последовательности. Технологический процесс выполняется на рабочих местах.

Рабочим местом называют часто производственной площади цеха на которой размещены один или несколько исполнителей работы и обслуживаемой или технологическое оборудование (или часть конвейера)

Технологический процесс делится на операции.

Операция - законченная часть технологического процесса, выполняемая на одном рабочем месте. Операция может осуществляться на одной или нескольких обрабатываемых заготовках на одном рабочем месте одним рабочим или бригадой непрерывно. Операция состоит из действий с обработкой и вспомогательных действий.

Переходом называется законченная часть операции, характеризующаяся постоянство применения инструмента и поверхностей образуемых обработке или соединяемых при сборке.

РИС 1.1

Показанная на рисунке схема работы отверстия обрабатывается переходом

-

сверление

-

растачивание отверстия

-

растачивание вытачки

Рабочим ходом называется законченная часть перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы , размера, шероховатости или свойств заготовки.

Вспомогательным (холостым) ходом называется законченная часть перехода, состоящая из однократного перемещения инструмента относительно заготовки, не сопровождаемого изменением формы , размера, шероховатости или свойств заготовки, но необходимым для рабочего хода.

Установ - это часть операции, выполняемые при неизменном закреплении обрабатываемой заготовки или собираемой установочной единицы

Позиция - фиксированное положение, занимаемое неизменно закреплено обрабатываемой заготовкой, совместно с приспособлением относительно инструмента или неподвижной части оборудования для выполнения необходимой части оборудования.

РИС 1.2

Эту операцию выполняют в 2 установ если после обработки с одной стороны заготовку разжимают, переворачивают и зажимают для обработки с другой стороны. Если применятся поворотное приспособление, позволяющее изменять и фиксировать заготовку без её снятия, поворачивания и повторного закрепления, то обработка осуществляется в один установ

В обоих случаях 2 позиции.

Типы машиностроительного производства

Типом производства называется классификационная категория производства, выделяемая по признакам широты номенклатуры, регулярности, стабильности и объема выпуска.

ГОСТ 14004 - 83

Различают следующие типы производства

-

Единичное

-

Серийное

-

Массовое

Одной из основных характеристик производства является коэффициент закрепления операция ГОСТ 31108 - 84

![]()

Коэффициентом закрепления операции называется отношение всех технологических операций, подлежащих выполнения или выполненяемых в течении месяца к числу рабочих мест.

|

Тип производства |

|

|

Массовое |

1 |

|

Крупносерийное |

1…10 |

|

Серийное |

10...20 |

|

Единичное |

20…40 |

Найти характеристику этих производств

При обработки непрерывным потоком (поточное производство) то интервал времени, через которое производится выпуск изделий определенного наименования, размера называется такт.

Фэ - эффективный фон производственного времени

N - годовая программа выпуски

Машина как объект производства

5 Сентября 2011 г.

14:07

Машина это механическое устройство с согласованно работающими частями, осуществляющее определенное, целенаправленное движение для преобразования энергии, материалов или информации.

ДВС - тепловой двигатель, внутри которого происходит сжигание топлива и преобразование части выделившегося тепла в механическую работу.

Основное служебное назначение машин это частичное или полное замещение человека в производстве. Исходя из служебного назначения машин формулируется техническое задание на её изготовление под которым понимается максимально точно сформулированная задача, для решения которой предназначена машина.

Каждая машина и её механизмы выполняет свое служебное назначение при помощи ряда поверхности, принадлежащим деталям машин. Такие поверхности или сочетания называются исполнительными поверхностями

Понятие о качестве машин

Что бы машина экономично выполняло свое предназначение, необходимо, что бы она была определенного качества.

Под качеством понимается совокупность свойств, определяющих соответствии её служебному назначению. Качество каждой машины определяется несколькими параметрами, на каждое из которых должна быть установлена количественная величина с допуском на её отклонение, оправдывая экономически

Основные показатели качества

-

Стабильность выполнения служебного назначения

-

Функциональность

-

Качество

-

Надежность

-

Долговечность физическая - способность сохранять первоначальное качество во времени

-

Долговечность моральная - способность экономично выполнять служебное назначение во времени

-

Сохраняемость

-

Ремонтопригодность

-

Безотказность

-

-

Эргономичность (удобство и простота обслуживания)

-

Производительность

-

КПД

-

Безопасность

-

Экологические

-

Эмиссии отработавших газов

-

Дымность

-

-

Экономичность

-

Степень автоматизации и механизации

-

Технологичность

-

Патенопригодность

-

Эстетичность

-

Транспортабельность

Основы технологий конструктивных форм и её деталей

-

выбирают исполнительные поверхности или заменяющие поверхности надлежащей формы.

-

выбирается закон об относительном движении исполнительной поверхности, обеспечивающий служебное назначение.

-

Разрабатывается кинематическая схема и её составляющее механизмов.

-

Рассчитываются силы, действующие на исполнительную поверхность этой машины и характер их действий.

-

Рассчитываются силы, действующие на каждом из звеньев кинематических цепей и их механизмов с учетом сил сопротивлений.

-

Путем расчета идет выбор основной конструктивной формы.

Поверхности

-

Исполнительная - рабочая область

-

Основная (базовая) - задает положение детали

-

Вспомагательные - те поверхности, относительно которых другие поверхности занимают свое положение.

-

Свободные - формируют окончательную форму детали (не обрабатываемые обычно)

Технико-экономические показатели машин

-

Основными показателями при изготовлении машин является себестоимость.

Себестоимость - затраты на израсходованное средство производство и заработную плату на изготовление машин.

Основная задача - непрерывное снижение себестоимости.

Себестоимость:

Калькулятивная себестоимость

Фактическиая (отчетная себестоимость)

![]()

![]()

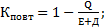

M - Материалы

0 - Затраты на оборудование (амортизационные)

П - станочные приспособления

И - инструмент (организация и содержание)

![]()

-

Трудоемкость - количество времени, затраченное человеком на изготовление продукции.

Что бы сократить трудоемкость надо автоматизировать процесс, использовать более современное оборудование

-

Производственный цикл - период времени от начала и до конца выполнения какого либо повторяющегося технологического производственного процесса.

Технологичность конструкции изделий (ТКИ)

3 октября 2011 г.

11:19

Технологичность - соответствие продукции требованиям экономичной технологии её изготовления.

Основными показателями технологичности являются

-

Трудоемкость

-

Себестоимость

Технологичной называется такая конструкция изделия, которая обеспечивает заданное эксплуатационное качество продукции позволяет при заданной серийности изготавливать её с наименьшими затратами труда и материалов.

-

Технологичность конструкции характеризуется простотой компоновки и совершенством формы.

-

Использования стандартизированных элементов, уменьшить детали сложной конструкции, как можно большую повторность одноименных деталей,

-

Создание деталей наиболее рациональной формы с легко доступными для обработки поверхностями.

-

Наличие на деталях удобных базирующих поверхностей (возможность создания таковых)

-

Наиболее рациональный способ получения заготовки, максимально приближенный к размерам и формам детали

-

Полное устранение слесарных и сварочных работ (принцип взаимозаменяемости)

-

Упрощение сборки и возможность получения параллельного получения детали во времени и пространстве

-

Коэффициент повторности

-

Себестоимость единицы детали

ГОСТ-14 201 (до 204) - технологичность

ГОСТ - 19 152 - ремонтопригодность

Показатели технологичности

-

Основные

-

Трудоемкость изготовления

трудоёмкость

затраченная

на

изготовление

любой

i составной

части

трудоёмкость

затраченная

на

изготовление

любой

i составной

части -

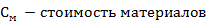

Уровень технологичности производства

-

достигнутая

трудоёмкость изготовления изделия

достигнутая

трудоёмкость изготовления изделия -

базовый

показатель

трудоёмкости

на

изготовление

изделия

базовый

показатель

трудоёмкости

на

изготовление

изделия

-

-

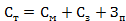

Себестоимость изделия -

-

-

зарплата производственных рабочих с

начислениями

зарплата производственных рабочих с

начислениями -

накладные

расходы

накладные

расходы

-

-

-

достигнутая

технологическая себестоимость

достигнутая

технологическая себестоимость -

базовый

показатель технологической

себестоимости

базовый

показатель технологической

себестоимости

-

-

-

Дополнительные

-

Технико - экономические показатели себестоимости

-

Относительная себестоимость подготовки к функционированию

-

Относительная себестоимость профилактического обслуживания

-

Относительная себестоимость ремонта

-

Удельная технологическая себестоимость

-

Удельная себестоимость подготовки изделия к функционированию

-

-

P - номинальное значение технологического параметра

Виды технологичности

-

Эксплуатационная

-

Производственная

Технико экономическая показатели трудоемкости

-

Относительная трудоемкость заготовительных работ

Заготовительные работы - подготовки к

-

Литью

-

Шлифовке

-

Прокатке

-

Ковка

-

Относительная трудоемкость вида процесса изготовления

-

Относительная подготовка к функционированию

-

Относительная трудоемкость ремонта

-

Удельная трудоёмкость изготовления

Технические показатели унификаций

-

Коэффициент унификации

-

Коэффициент стандартизованный

-

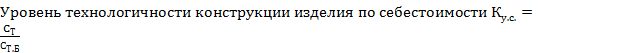

Коэффициент повторяемости

-

-

Технические показатели расхода материала

-

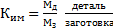

Коэффициент использования материалов

Q

- число

наименований составных частей;

Е+Д - общее число частей;

![]() ;

К_ум

- удельная материалаемкость;

ЕМ

- сухая

масса конструкции;

;

К_ум

- удельная материалаемкость;

ЕМ

- сухая

масса конструкции;

![]() ,

,

![]()

![]()

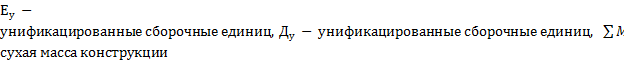

Технические показатели технологичности

-

Коэффициент точности обработки

-

Средняя шероховатость

Отработка конструкции на технологичность

Это совокупность конструктивных мероприятий, направленных на повышение эффективности производства и последующей его эксплуатацией.

Схема:

-

Выбор показателей ТКУ

-

Назначение нормативных величин

-

Выявление возможных конструктивных решений

-

Выбор одного из решений

-

Сопоставление конструктивных решений и требований процесса изготовления

-

Определений достигнутых значений показателей ТКМ

-

Сопоставление нормативных и достигнутых решений

-

Принятие окончательных конструктивных решений

Основы достижения точности в машиностроении

10 октября 2011 г.

13:05

Точность - степень приближения истинного значения (рассматриваемого параметра) к его теоретическому номинальному значению.

Точность механизма - степень приближения зависимостей, существующих между движением звеньев механизмов, к тем заданным зависимостям, для осуществления которых спроектированы и изготовлены данные механизмы.

Точность обработки - соответствие форм, размеров и положении поверхности требований чертежа и технических условий.

Понятие о размерном анализе и . При техническом

Можно выделить несколько

Размерный анализ

-

По объекту анализа

-

Изделия

-

Технологического процесса

-

Метода обеспечивания точности

-

Метода измерения

-

-

По виду изделия

-

Деталь

-

Сборочная единица

-

Комплекс

-

комплект

-

-

По методу расчета размерных цепей

-

На максимум/минимум

-

Метод вероятностный

-

-

По принадлежности изделия как объекта анализа

-

Изготовление

-

Конструирования

-

Измерения

-

Ремонт

-

-

По целевой направленности

-

Функциональный

-

Технологический

-

Метрологический

-

-

По этапу выполнения

-

Разработка конструкции

-

Технологический контроль

-

Технологическое проектирование

-

Процесс производства

-

Метрологическая экспертиза

-

Контроль качества

-

Основы теории размерных цепей

Понятие размерной цепи.

Размерная цепь - называют совокупность взаимосвязанных размеров, образующих замкнуты контур и определяющих точность взаимного расположения деталей в сборочной единице и поверхности одной детали (подетальная размерная цепь).

Составление и решение размерных цепей регламентируется стандартом ГОСТ-16319-79, ГОСТ-16320-70. В зависимости от количества размеров (звеньев), входящих в размерную цепь, они могут быть простыми и сложными. Наименьшая размерная цепь - трехзвенная.

При построении размерных цепей зазоры рассматриваются как самостоятельные звенья цепей. Основное свойство в замкнутости и наличии 2ух ветвей.

Первую ветвь, с которой начинается построение и которая является увеличивающие её звенья называют основной. Вторую ветвь, с которой заканчивается называют замыкающим. Замыкающим звеном размерной цепи называют звено, уменьшающее её звенья, получаемое последним. Номинальный размер замыкающего звена является алгебраическая сумма всех составляющих звеньев. Остальные размеры являются составляющими. Погрешность составляющих звеньев влияет на погрешность замыкающего звена. Увеличивающие размеры, это такие звенья, с увеличением которых замыкающие размеры которого увеличиваются. Уменьшающие размеры, это такие звенья, с увеличением которых замыкающие размеры которого уменьшается

Классификация размерных цепей

-

Линейные - у которых все размеры параллельны один другому и могут проектироваться без изменения их величины на две или несколько параллельных линий

-

Плоские - все или часть её размеров не параллельны, но лежат в одной или нескольких параллельны плоскостях.

-

Пространственные - называют размерную цепь, все или часть размеров которой не параллельно один другому и лежат в не параллельных плоскостях.

Размерные цепи, звенья которых представляют собой угловые размеры являются угловыми.

Классификация размерных цепей по функциям

-

Технологичными

-

Сборочными - совокупность

-

Измерительные

Между размерными цепями существует 3 типа связи

-

Параллельный

-

Последовательный

-

Комбинированный

Методы решения размерных цепей.

Погрешность замыкающего звена размерной цепи.

Подразумеваются 2 метода решении: обратная или прямая задача.

При решении прямой задачи заданному допуску замыкающего звена определяют остальные допуски.

При решении размерных цепей необходимо определить действительную погрешность, возникающую в процессе обработки и сборке

При определении погрешностей следует различать 2 случая:

-

Погрешность у одной детали - определяется для каждой детали отдельно.

-

Погрешность у партии деталей

Погрешность замыкающего звена определяется алгебраической суммой погрешностей составляющих звеньев.

Поле допуска и поле рассеивания разные вещи. Если поле рассеивания шире поля допуска, то имеется брак.

A_i - номинальный размер

A_i min - минимальный размер

![]()

Ei_Ai - нижнее предельное отклонение

ES_Ai

eM_Ai - середина поля допуска

M(a)_Ai - математическое ожидание

![]() - отклонение центра группирования от

середины полядопуска

- отклонение центра группирования от

середины полядопуска

Метод полной взаимозаменяемости.

Что б определить полную взаимозаменяемость размерные цепи решают по методу "максимум - минимум". При котором допуск замещающего звена получается арифметическим сложением допуском составляющих звеньев.

Рассчитаем наибольший и наименьший размеры для простей размерной цепи.

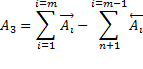

A_3

это

![]()

Для многозвенной замыкающей цепи номинальное выглядит таким образом

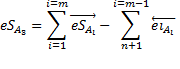

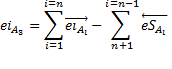

Определим верхние и нижние отклонения

![]()

![]()

![]()

Подставляя в второе уравнение получаем

![]()

Вывод: Нижнее предельное отклонение замыкающего звена будет равна разности сумм нижних предельных отклонений увеличивающих звеньев и верхних предельных отклонения уменьшающих звеньев.

Метод полной взаимозаменяемости имеет следующих преимуществ:

-

Простота достижения точности замыкающего звена

-

Простота нормирования

-

Простота механизации и автоматизации процесса сборки

-

Возможность широкого кооперирования

-

Возможность выполнений технологических процессов рабочими низкой квалификации

Иногда применение этого метода может быть не выгодно

-

Для размерных цепей высокой точности

-

Размерных цепей большого числа звеньев

Очень часто экономически оправдан метод не полной взаимозаменяемости.

Метод неполной взаимозаменяемости

Он может быть применен для размерных цепей, но не для основной цепи.

Сущность

метода состоит в том, что фактическая

точность замыкающего звена получается

выше планируемой, так как погрешность

составляющих звеньев обычно меньше

заданных допусков. ![]() и

при их соединении очень мала вероятность

получения максимальных отклонений

одинаковых знаков у составляющего

размера. По этим причинам допуски на

составляющие размеры можно расширить,

а на замыкающее звено можно расширить.

При

этом вероятность выпуска деталей выхода

размера за пределы допуска замыкающего

звена может быть незначительна.

и

при их соединении очень мала вероятность

получения максимальных отклонений

одинаковых знаков у составляющего

размера. По этим причинам допуски на

составляющие размеры можно расширить,

а на замыкающее звено можно расширить.

При

этом вероятность выпуска деталей выхода

размера за пределы допуска замыкающего

звена может быть незначительна.

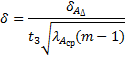

Рассмотрим 3ех звенную размерную цепь

-

схема решения полной взаимозаменяемости.

![]()

Метод не полной взаимозаменяемости. Следовательно появилась возможность выхода звена за переделы заготовки, при этом процент риска небольшой.

Есть

коэффициент относительного рассеивания

- он характеризует выбранный теоретический

закон ![]()

Метод групповой взаимозаменяемости (метод селективной сборки)

Этот метод целесообразно использовать если риск больше 5%

Сущность метода заключается в том, что для получения необходимой достаточно высокой точности замыкающего звена допуски составляющих звеньев расширяют в z-раз, а затем разбивают звенья на z-групп и при сборке соединяют детали только соответствующих групп.

Тоесть допуск в этом случае меньше поля рассеивания

Увеличим

![]()

Будем

изготавливать детали в допуск

![]()

Допустим

что ![]()

![]()

![]()

Рассортируем валы и втулки на 4 группы.

Схема сортировки групповым методом

Таким образом точность изготовления заменяется точностью сортировки деталей по группам

Недостатки метода

-

Невозможность применения если деталь входит в несколько размерных цепей.

-

Растет незавершенное производство

-

Применяют только в массовом производстве

Метод регулировки и пригони

Применяется для мелкосерийного и единичного производства (иногда и массового)

Точность замыкающего звена достигается регулированием или специальным звеном, называемым компенсатором. Расет сводится к выбору величины компенсации

Написать формулы пригонки. Будет на экз

S ув x

Факторы, влияющие на точность обработки

31 октября 2011 г.

14:17

В процессе обработки неизбежны погрешности. Что бы гарантировать изготовление партии деталей без брака нужно уложить суммарную погрешность обработки в заданный допуск.

Степень гарантии повышается если оставлен резерв технологической точности. Суммарная погрешность не превышает поле рассеивания.

На точность обработки влияет множество факторов. Часть из них можно исследовать и устранить. Для анализа погрешностей их принято классифицировать на 4 группы:

-

Погрешность обработки

-

Погрешность настройки оборудования

-

Погрешность установки

-

Погрешность базирования.