- •Специализация: “ Исследование и проектирование зданий и сооружений”

- •Сущность способа и область его применения

- •6.2. Конструктивные схемы сооружений, возводимых способом «стена в грунте»

- •6.6. Конструкции стен из сборных элементов

- •6.1.1 Технология устройства «стен в грунте» из монолитного железобетона

- •6.12. Технологии устройства «стен в грунте» из сборных элементов

- •1.Расчёт осадок методом послойного суммирования

- •2.Определение осадки методом Егорова.

- •3.Определение осадки методом Цитовича.

6.6. Конструкции стен из сборных элементов

Стены из сборных, конструкций обладают рядом преимуществ по сравнению с монолитными. Основными достоинствами их являются высокая степень механизации работ возможность обеспечения гарантированного качества работ, возможность применения тонких (до 0,2 - 0,3 м) конструкций рациональной формы и сечения (ребристых, коробчатых, тавровых, пустотных), возможность обеспечения хорошего качества поверхностей стен изнутри сооружения, отсутствие жестких требований к качеству глинистой суспензии.

Сборные элементы стен могут быть при изготовлении облицованы плиткой и покрыты гидроизоляцией. В них удобнее и более точно, чем в монолитных, устанавливаются различного вида закладные детали.

|

|

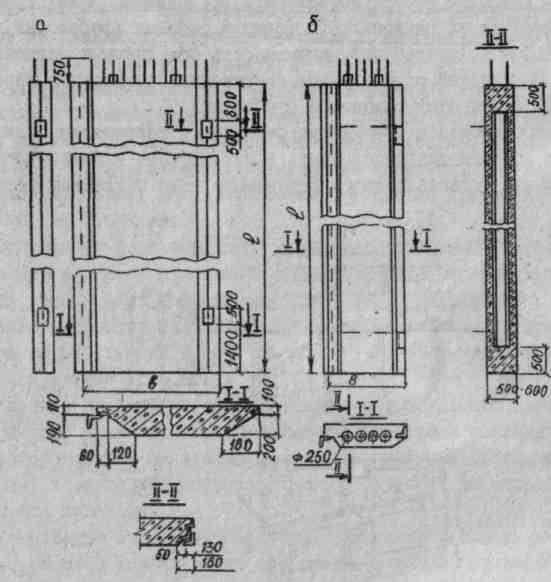

Рис.6.8. Конструктивные схемы сборных стен: а - стены из панелей, б - стены из панелей и стоек. 1 - закладные детали, 2 - выпуски арматуры, 3 - монтажные петли, 4 - инъекционная трубка, 5 - стойка, 6 - панель, 7 - панель днища, 8 - тампонажный материал, 9 - форшахта, 10 - анкер

|

Стены из сборного железобетона выполняют из плоских панелей, ребристых панелей, плоских панелей с цилиндрическими пустотами, из объемных блоков, собираемых из двух ребристых панелей, а также из комбинированных систем «панель-стойка» (рис. 6.8 - 6.10).

|

|

Рис.6.9. Конструкции плоских стеновых, панелей: а - сплошные, б - многопустотные |

Плоские панели целесообразно применять в круглых и прямоугольных сооружениях глубиной до, 10 - 12 м, ребристые – эффективны для прямоугольных сооружений глубиной до 14 - 15 м, а пустотные объемные блоки эффективны для устройства подпорных стен глубиной до 15 - 18 м.

|

|

Рис.6.10. Конструкции ребристых стеновых панелей и блоков из них: 1 - ребристая панель, 2 - стеновой блок.

|

Плоские сплошные панели, как правило, делаются шириной 1,5 - 3 м, толщиной 300 - 400 мм, пустотные 500 - 600 мм.

Вертикальные стыки между сборными элементами бывают двух типов: открытые, которые заделывают изнутри сооружения по мере разработки грунта сверху вниз; закрытые, доступ к полостям которых, возможен только сверху.

Стыки могут быть рабочими и нерабочими (конструктивными). Рабочие стыки делают для стен, в которых возникают растягивающие напряжения в плоскостях вертикальных сечений.

|

|

Рис.6.11. Схемы открытых стыков: а - рабочий стык, б - нерабочий стык. 1 - торкрет, 2 - рабочая арматура, 3 - закладные детали, 4 - арматурные стержни , 5 – накладки.

|

6.1.1 Технология устройства «стен в грунте» из монолитного железобетона

Возведение стен состоит из трех основных этапов: устройства форшахты (воротника) траншеи, разработка траншеи, бетонирования стен.

Форшахта устраивается для предотвращения обрушения верха бортов траншеи, фиксации положения траншеи в плане.

Рис.6.17. Конструкции форшахт: а, б - конструкция форшахт при низком уровне грунтовых вод; в, г - то же, при высоком уровне грунтовых вод; а, в - конструкции в связных грунтах; б, г - то же, в песчаных грунтах.

Высота стенок форшахты должна быть не менее 0,8 м, а расстояние в свету между стенками должно быть больше ширины траншеи на 0,1 - 0,2 м при применении ковшовых и фрезерных механизмов.

|

|

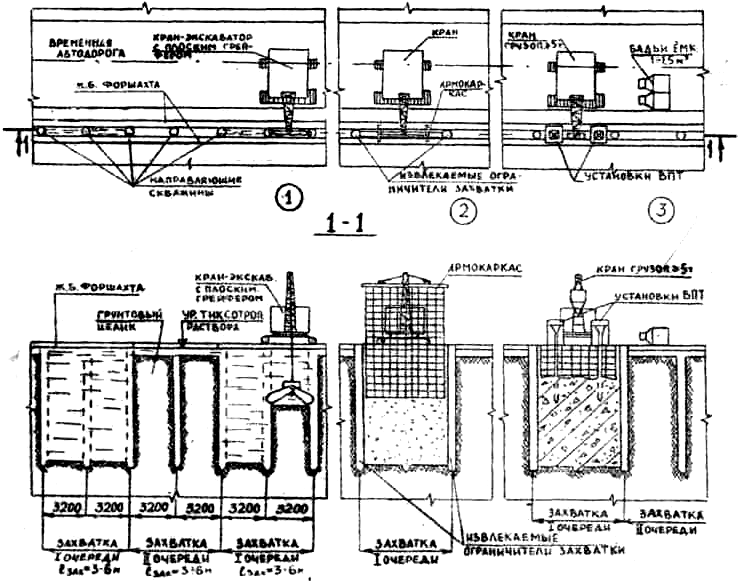

Рис.6.18. Возведение «стены в грунте» методом секущихся буронабивных свай: I - бурение очередной скважины, II - установка направляющей трубы в пробуренную скважину, III - установка арматурного каркаса , IV - бетонирование скважины, V - извлечение направляющей трубы. 1 - буровой станок, 2 - скважина с установленной трубой, 3 - направляющая труба, 4 - шнек, 5 - готовая стена из свай, 6 - арматурный каркас, 7 - уложенная бетонная смесь, 8 - бункер для приема бетона. |

Рис.6.19. Технологическая последовательность возведения "стены в грунте" при разработке траншеи и заполнении ее монолитным железобетоном захватками: 1- разработка траншеи плоским грейфером на захватках первой очереди, 2 - установка ограничителей захваток и армокаркасов в захватках 1-й очереди, 3 - бетонирование захваток 1-й очереди методом ВПТ.

Технология возведения стен из секущихся буронабивных свай включает следующие процессы: бурение скважин с использованием направляющих труб, установка армокаркасов; бетонирование каждой скважины в отдельности методом ВПТ - извлечение направляющих труб из скважин, заполненных бетоном.

При разработке траншеи грейферами могут применяться две основные технологические схемы: стена образуется из захваток, разрабатываемых и бетонируемых через одну с последующей разработкой и бетонированием промежуточных (рис.6.18); стена сооружается последовательным бетонированием захваток при опережающей разработке сплошной траншеи (рис.6.19).

При

любой схеме производства работ

рекомендуется следующий порядок

операций: разбивают траншею на захватки

разработки грунта и на захватки

бетонирования, разрабатывают траншею,

устанавливают ограничители захваток

бетонирования, устанавливают армокаркасы,

монтируют бетонолитное оборудование,

укладывают бетонную смесь, извлекают

инвентарные ограничители захваток

бетонирования.

Рис.6.20. Технологическая последовательность возведения "стены в грунте" при непрерывной разработке траншеи и заполнении ее монолитным железобетоном: 1, 5 - разработка траншеи плоским грейфером (план и разрез), 2, 6 - установка ограничителя захватки и монтаж арматурных каркасов, 3, 7 - бетонирование захватки методом ВПТ, 4, 8 – разработка грунта в котловане.

Последовательность операций при изготовлении «стены в грунте».

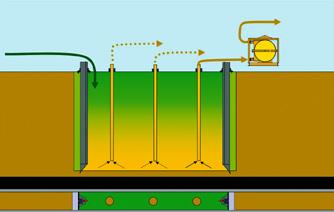

I этап. По периметру будущего котлована сооружается монолитная железобетонная направляющая стенка форшахта. Она обеспечивает проектное направление и необходимую точность сооружения стены в грунте и предотвращает обрушение грунта в верхней части траншеи.

II этап. Разрабатывается траншея под стену в грунте. Операция может проводиться двухчелюстным гидравлическим грейфером. При разработке грунта траншея заполняется бентонитовым раствором, который предотвращает обрушение стенок.

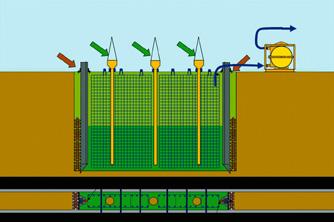

III

этап. Происходит подготовка выкопанной

траншеи к бетонированию. Специально

подготовленные арматурные каркасы

переводятся в вертикальное положение

и опускаются в траншею. После монтажа

каркасов в траншею опускаются бетонолитные

трубы с приемными воронками.

IV этап. Производится бетонирование стены, при этом вытесняемый бетонной смесью бентонитовый раствор откачивается насосом и подается на установку регенерации. Темп бетонирования составляет 20-30 м3/час.

Повторение

этапов II-IV. Производится посекционное

бетонирование всей стены. До набора

прочности между секциями с помощью

инвентарных конструкций устраивается

водонепроницаемый шов.

V этап. Производится разработка грунта котлована и устройство крепления стены. Котлован разрабатывается ярусами.