Данилова - Процессы в микро и наноэлектронике

.pdf240

ного покрытия. Для этого вначале с поверхности пластины удаляют фосфоросиликатное стекло, а затем поверхность пластин окисляют для получения защитного оксида толщиной около 1 мкм. Этот слой оксида является также маскирующим при создании омических контактов ме- талл-полупроводник. С этой целью методом фотолитографии вскрывают окна в слое оксида под омические контакты, поверхность пластин тщательно очищают, а затем термическим испарением в вакууме на поверхность пластин наносят слой алюминия толщиной1,0-1,5 мкм (рис.13.6 д). Алюминий наносят равномерно на всю поверхность пластины как на слой оксида, так и на участки, обработанные путем травления при фотолитографии. Затем поверхность алюминия подвергают фотогравировке с помощью шестой фотолитографии, чтобы получить внутрисхемные соединения необходимой конфигурации и контактные площадки; термообработка пластин дает хорошие контакты. На заключительном этапе наносят защитный слой оксида кремния и фотолитографией в нем вскрывают окна к контактным площадкам. На этом этапе заканчивается процесс формирования кристаллов ИМС. Структура готового кристалла ИМС показана на рис.13.6 е (защитный слой не показан).

В производственных условиях после каждого этапа формирования ИМС осуществляют контроль. Так после фотолитографии, очистки, окисления пластины подвергают 100 %-ному контролю визуально.

Диффузионные области контролируют после фотолитографии путем измерения удельного поверхностного сопротивления или снятия вольтамперной характеристики на образцах-свидетелях либо по тестовым ячейкам. Пластины с готовыми микросхемами контролируют на функционирование с помощью зондовых установок. Забракованные микросхемы метят магнитной краской. После такого контроля пластины поступают на разделение на кристаллы, разбраковку, годные из них - на сборку.

При изоляции обратно-смещенным p - n переходом в эпитакси-

ально-планарных структурах изолирующие области создаются путем проведения разделительной диффузии на всю глубину эпитаксиального слоя. Транзисторные структуры формируются локальной диффузией в эпитаксиальном слое n - типа. Последовательность формирования структуры на примере транзистора со скрытым слоем представлена на рис.13.7.

242

Партию пластин p - типа очищают, а затем окисляют по комби-

нированной технологии для получения маски для формирования скрытого слоя (рис.11.7 а). Быстродействие транзистора, его частотные свойства тем лучше, чем меньше величины сопротивления тела коллектора и емкости перехода коллектор-база. Если снижать сопротивление коллектора повышением степени его легирования, то уменьшается напряжение пробоя коллекторногоp - n перехода. Чтобы ре-

шить эту проблему, под коллектором формируют высоколегированный

скрытый n+ - слой. В качестве легирующей примеси используют мышьяк или сурьмуэлементы с низкой скоростью диффузии, что позволяет уменьшить влияние эффекта автолегирования. Диффузию As или Sb проводят в две стадии(рис.13.7 а). После этого удаляют оксид кремния со всей поверхности, очищают пластины и осуществляют эпитаксиальное наращивание слоя кремния n - типа (рис.13.7 б). Эпитаксию чаще всего проводят путем восстановления четыреххлори-

стого кремния водородом при температуре1000-1200 оС. При этом получают слой кремния толщиной5-10 мкм с удельным сопротивлением 0,1-1,0 Ом×см. На поверхности пластины с эпитаксиальным

слоем повторным термическим окислением создают слой оксида кремния толщиной 0,5-1,0 мкм. С помощью процесса второй фотолитографии с определенных участков поверхности пластины селективно удаляют слой оксида - формируют окна в маскирующем слое под разделительную диффузию. В тех участках, с которых был удален оксид, путем диффузии бора в две стадии формируют изолирующие области

p - типа. Первую стадию проводят при более низкой температуре

(примерно 1000 оС) в течение нескольких десятков минут, а вторую стадию - при температуре 1150-1250 оС в атмосфере сухого кислорода в течение времени, необходимого для проникновения бора на всю глубину эпитаксиального слоя (рис.13.7. в). Тем самым создают коллекторные области n - типа, изолированные областями p - типа, причем

распределение примеси в коллекторных областях равномерное, в изолирующих областях p - типа оно подчиняется закону Гаусса. Да-

лее в термическом окисле, полученном на второй стадии разделительной диффузии, методом фотолитографии вскрывают окна под базовую диффузию бора, которую, как уже указывалось выше, проводят в две стадии (рис.13.7 г). Затем формируют эмиттерные области (рис.13.7 д), металлизированные соединения (рис.13.7 е) и защитный слой. Готовая эпитаксиально-планарная структура без защитного слоя представлена на рис.13.7 ж.

243

13.3. Изготовление биполярных ИМС с диэлектрической изоляцией

Технология изготовления биполярных ИМС с диэлектрической изоляцией предусматривает формирование кристаллов, в которых ка-

ждый элемент (транзисторная n - p - n+ структура) изолирован пол-

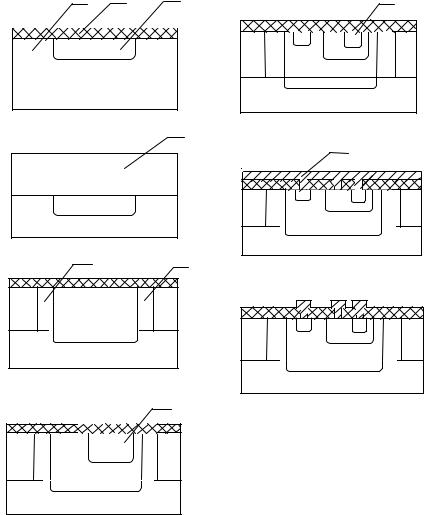

ностью слоем диэлектрика. Для создания изолирующих областей используют оксид и нитрид кремния, поликристаллический кремний, стекло и т.д. Рассмотрим технологию, основанную на получении изолированных областей из слоев оксида(нитрида) кремния и поликристаллического кремния. Последовательность формирования биполярной ИМС с диэлектрической изоляцией представлена на рис.13.8.

2

а) |

|

n+ |

поликристаллический кремний |

г) |

||

|

|

|

n+ |

|

n+ |

|

|

Si - n |

1 |

|

|

||

|

|

|

|

|

||

|

|

|

Si - n |

|

|

|

б) |

n+ |

n+ |

|

|

|

|

|

Si - n |

|

p |

|

p |

д) |

|

|

|

Si - n |

|

Si - n |

|

|

|

|

n+ |

|

||

|

|

|

|

n+ |

|

|

|

|

4 |

поликристаллический кремний |

|

||

|

|

|

|

|||

|

|

3 |

К Б |

Э |

R |

|

в) |

|

|

|

|||

n+ |

n+ |

|

|

|

|

|

|

|

|

n+ |

n+ |

p |

е) |

|

Si - n |

|

p |

|

||

|

|

Si - n |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

n+ |

|

n+ |

|

|

|

|

поликристаллический кремний |

|

||

|

Рис. 13.8. Последовательность формирования биполярной ИМС с |

|||||

|

диэлектрической изоляцией. 1 - |

исходная |

пластина |

кремния |

||

|

n - типа; |

2 – диффузионный скрытый слой n+ - типа; 3 - оксид |

||||

|

кремния; |

4 - поликристаллический кремний. |

|

|

||

244

Вначале составляют партию кремниевых пластинn - типа с

удельным |

сопротивлением 0,2-10,0 Ом×см |

и подвергают их очистке. |

|||

Затем по всей |

площади пластины методом двухстадийной диффузии |

||||

сурьмы |

или |

мышьяка |

образуют |

высоколегированный |

скрытый |

n+ - слой с глубиной залегания p - n перехода 2-3 мкм. Термически

пластины окисляют со стороны скрытого слоя(рис.13.8 а). Методом фотолитографии в маске из оксида кремния вскрывают окна под изолирующие области, через которые травят кремний на глубину8-15 мкм (рис.13.8 б). Для получения на рельефной поверхности пластины слоя оксида толщиной1 мкм пластины вновь термически окисляют (рис.13.8 в). На поверхность кремния со стороны окисленных канавок осаждают поликристаллический кремний толщиной 0,2-0,25 мм путем

разложения силана SiH 4 при температуре подложек600-650 оС

(рис.13.8 г).

После этого с противоположной поверхности пластины(со стороны кремния n - типа) сошлифовывают слой монокристаллического кремния n - типа до оксидного слоя. Таким образом, получают облас-

ти кремния n - типа со скрытыми n+ - слоями, изолированные друг от друга слоем SiO2 . В этих областях методами окисления, фотолито-

графии, диффузии, напыления формируют базовые области(рис.13.8 д), эмиттерные и металлизацию (рис.13.8 е).

Данный технологический процесс позволяет получить хорошую изоляцию между элементами как по постоянному, так и по переменному току. По такой технологии целесообразно изготовлять микромощные и быстродействующие цифровые и высокочастотные аналоговые ИМС. Но стоимость технологического процесса высока по сравнению с процессами изоляции p - n переходами.

13.4. Изготовление биполярных ИМС с комбинированной изоляцией

В основу изготовления полупроводниковых биполярных ИМС с комбинированной изоляцией положены процессы, обеспечивающие формирование элементов с изоляцией p - n переходами их горизон-

тальных участков и диэлектрикомвертикальных боковых областей. Основные технологии для получения комбинированной изоляции:

изопланарная технология; полипланарная технология.

245

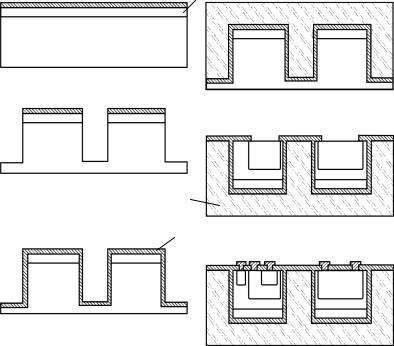

Изопланарная технология в качестве исходных пластин использует подложки p - типа с тонким(2-3 мкм) эпитаксиальным слоем

n - типа. Последовательность формирования биполярной ИМС по изопланарной технологии представлена на рис.13.9.

К Б Э

Рис. 13.9. Последовательность формирования биполярной ИМС по изопланарной технологии 1 - нитрид кремния; 2 - оксид кремния.

Методом химического осаждения на пластины наносят пленку нитрида кремния в результате реакции между силаномSiH 4 и аммиа-

ком NH3 при температуре 900 оС (рис.13.9 а). В пленке нитрида крем-

ния Si3 N4 фотолитографией вскрывают окна под изолирующие области, через которые травят кремний на глубину, равную примерно половине толщины эпитаксиальной пленки H (рис.13.9 б). Протравленные изолирующие области термически окисляют на всю толщину эпитаксиальной пленки (рис.13.9 в). Поскольку, как уже указывалось, для

246

получения оксида кремния толщиной H требуется 0,44 H кремния, то в результате окисления получается гладкий рельеф. Пленка нитрида

кремния Si3 N4 является надежной маской при окислении. Далее нит-

рид кремния стравливают, а пластины вновь окисляют для получения маски для диффузии(рис.13.9 г). Фотолитографией вскрывают окна под базовую диффузию бора, которую проводят в две стадии(рис.13.9 д). После этого фотолитографией, диффузией и напылением последовательно формируют эмиттерные области, окна под контакты и металлизацию (рис.13.9 е).

Изопланарная технология позволяет создавать тонкие базовые области и небольшие коллекторные области с оксидными боковыми стенками и тем самым обеспечивает получение транзисторных структур малых размеров и высокого быстродействия.

Полипланарная технология использует вертикальное анизотропное травление кремния с ориентацией (100), что позволяет фор-

мировать в эпитаксиальном слое V - образные разделительные области для межэлементной изоляции. Последовательность формирования

биполярных ИМС по полипланарной технологии представлена на рис.13.10.

Используют партию двухслойных пластин p - типа с эпитакси-

альным слоем n - типа и скрытым слоем n+ - типа. Методом локальной диффузии бора в две стадии создают базовые области (рис.13.10 а). С помощью фотолитографии удаляют слой оксида для создания изоляции. Через окна в оксиде в кремнии вытравливаютV - образные канавки на всю толщину эпитаксиальной пленки (рис.13.10 б), которые покрывают термически выращенным оксидом кремния и химически осажденным нитридом кремния (рис.13.10 в). Для повышения механической прочности канавки заращивают поликристаллическим кремнием (рис.13.10 г), лишнюю часть которого удаляют полированием до

слоя нитрида кремния. Далее формируют эмиттерные области (рис.13.10 д) и металлизацию (рис.13.10 е), как по обычной технологии

.Полипланарная технология обеспечивает создание ИМС, которые по удельной плотности размещения элементов и электрическим характеристикам аналогичны ИМС, изготовленным по изопланарной технологии, но имеют меньшую площадь изоляции. Однако эти процессы более трудоемки.

247

Рис. 13.10. Последовательность формирования биполярной ИМС по полипланарной технологии1 - оксид кремния; 2 - нитрид кремния; 3 - поликристаллический кремний.

13.5. Изготовление МДП ИС

Существенное повышение плотности размещения элементов и упрощение технологии имеет место в МДП ИМС. Это обусловлено, прежде всего, тем, что при изготовлении МДП ИМС на транзисторах с

каналами одного типа проводимости не |

требуется |

дополнительных |

мер изоляции. Действительно, области истоков и стоков всегда огра- |

||

ничены p - n переходами, смещенными в |

обратном |

направлении, а |

перенос основных носителей заряда происходит в тонком приповерхностном слое полупроводника между истоком и стоком. Однако широко используются структуры, содержащие МДП-транзисторы обоих типов, которые позволяют на 2-3 порядка по сравнению с n - или p - МДП-структурами снизить мощность, потребляемую устройством

248

в статическом режиме. Такие структуры получили название структур на дополняющих МДП-транзисторах или комплементарных МДПструктурах. Для создания транзисторов с каналами разного типа проводимости необходимо создавать две области монокристаллического кремния n - и p - типов.

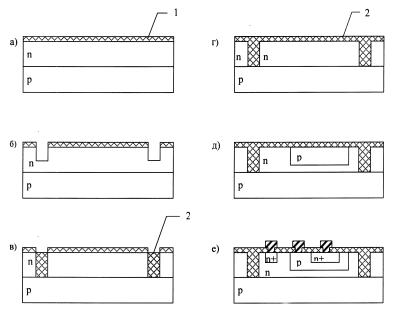

Для МДП ИС на транзисторах с каналами одного типа проводимости разработаны n - канальная и p - канальная технологии. На

рис.13.11 приведена |

последовательность изготовления МДП ИС по |

p - канальной технологии. |

|

а) |

г) |

б)

д)

в) |

е) |

|

Рис. 13.11. Последовательность изготовления МДП ИС по p - канальной технологии.

В качестве исходного материала используются кремниевые пластины n - типа с удельным сопротивлением2,5-10,0 Ом×см. После очистки поверхности пластин термическим окислением получают мас-

кирующий окисел SiO2 (рис.13.11 а), в котором методом фотолито-

графии формируют окна под области истока и стока. Затем проводят двухстадийную диффузию бора, создавая высоколегированные области глубиной 1-2 мкм (рис.13.11 б). Далее проводят фотолитографию под тонкий диэлектрик (под затвором) и тщательно очищают поверхность. Затем в сухом кислороде наращивают оксид кремния толщиной 0,1-0,12 мкм (рис.13.11 в). Методом фотолитографии вскрывают окна под контакты к истоку и стоку и напыляют пленку алюминия термиче-

249

ским испарением (рис.13.11 г), в которой формируют рисунок межсоединений (рис.13.11 д).

По такой же схеме осуществляетсяn - канальная технология с той лишь разницей, что используются пластины p - типа, а для фор-

мирования областей истока и стока проводят диффузию фосфора.

Для изготовления МДП ИС на комплементарных транзисторах для получения двух монокристаллических областейn - и p - типа

создают "карман" p - типа в кремнии n - типа с помощью локаль-

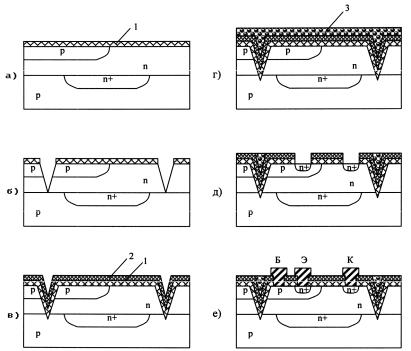

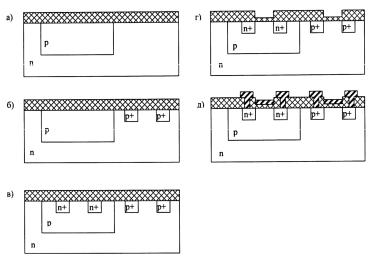

ной диффузии. На рис.13.12 приведена технологическая схема изготовления КМДП ИС.

Рис. 13.12. Последовательность формирования КМДП ИС.

Партию пластин n - типа очищают и окисляют для получения маскирующего окисла для диффузии "кармана". В две стадии проводят

диффузию бора |

на необходимую глубину для получения диффузион- |

||

ного "кармана" |

p - типа с низкой (10 |

17 |

-3 |

|

см) концентрацией |

||

(рис.13.12 а). Затем проводят фотолитографию и диффузию, поочередно формируя области истока и стока p - канальных и n - канальных

транзисторов. Диффузию бора проводят в две стадии(рис.13.12 б), а диффузию фосфора в одну стадию (рис.13.12 в). Затем проводят фотолитографию под тонкий диэлектрик, окисление в сухом кислороде