Данилова - Процессы в микро и наноэлектронике

.pdf

150

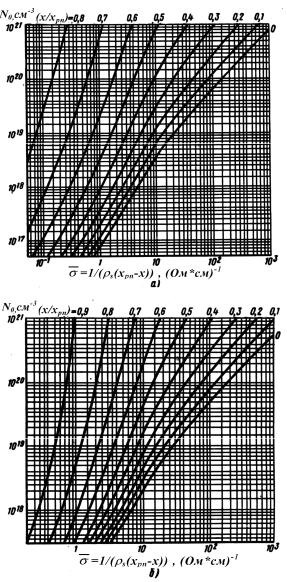

Рис.8.9. Зависимость N0 (1/ rs xpn ) для слоев p Si c erfc распределением примеси: а - Nисх = 1014 см-3; б - Nисх = 1016 см-3

151

Однако при расчете времени диффузии следует учитывать, что при высоких уровнях легирования, которые имеют место в эмиттерной области биполярных транзисторов и в областях истока и стока МДПтранзисторов, коэффициент диффузии помимо температуры зависит еще от концентрации[11]. Как показали эксперименты, можно принять, что среднее значение коэффициента диффузии в этом случае описывается выражением

D =1,5D0 exp(- Ea / kT ), |

(8.23) |

Используя диапазон температур от800 до 1100 оС, рассчитывается время диффузии.

8.3. Расчет профилей распределения примесей при диффузии

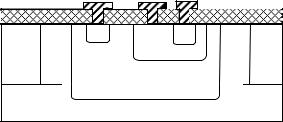

Параметры элементов интегральных микросхем определяются характером распределения примеси, который зависит от структуры элемента и технологии его получения. Рассмотрим в качестве примера расчет профилей распределения примеси в транзисторе биполярной интегральной схемы, изготовленной по эпитаксиально-планарной технологии.

К |

Б |

Э |

n+ |

|

n+ |

р |

р |

р |

|

||

n |

|

|

|

n+ |

|

р

Рис. 8.10. Структура биполярного транзистора

Для транзистора, структура которого представлена на рис.7.10, результирующий профиль распределения будет равен

N рез (x) = Nк (x)- Nб (x)+ Nэ (x), (8.24)

где Nк (x)- профиль распределения примеси в коллекторе;

Nб (x)- профиль распределения примеси в базе;

Nэ (x)- профиль распределения примеси в эмиттере.

Поскольку в данной структуре коллектор изготовлен на основе эпитаксиальной пленки, которая равномерно легирована по глубине,

152

то концентрация примеси в коллекторе равна концентрации эпитакси-

альной пленки NЭП и не зависит от x |

|

N к (x) = N ЭП = const . |

(8.25) |

Профиль распределения примеси в базе подчиняется закону Гаусса, так как база обычно легируется в две стадии

|

|

(x )= N |

|

æ |

|

x |

2 |

ö |

|

|

N |

б |

0б |

expç |

- |

|

÷ |

, |

(8.26) |

||

|

|

|||||||||

|

|

ç |

|

|

|

÷ |

|

|

||

|

|

|

|

è |

|

4Dб 2 tб 2 ø |

|

|

||

где N0б - поверхностная концентрация в базовом слое;

Dб 2 -коэффициент диффузии примеси при температуре разгонки базы;

tб 2 - время разгонки при диффузии базы.

При построении профиля распределения примеси в эмиттере следует учитывать, что эмиттеры являются высоколегированными областями, процесс диффузии в которых характеризуется рядом особенностей. Существующая теория диффузии примесей в полупроводник хорошо удовлетворяет целям расчета, если концентрация диффундирующих атомов меньше эффективной плотности квантовых состояний в соответствующей разрешенной зоне. В этом случае атомы примеси в

решетке полупроводника находятся на больших расстояниях и их взаимодействием можно пренебречь. При сильном легировании кроме взаимодействия атомов примеси с атомами основного вещества и со структурными дефектами может появиться взаимодействие между самими легирующими атомами. Предполагается, что при высокой концентрации легирующей примеси часть атомов находится в - ней тральном состоянии, в результате чего коэффициент диффузии примесей зависит от концентрации.

Поскольку эмиттер чаще всего получают одностадийной диффузией, то распределение примеси в эмиттере подчиняется закону интеграла функции ошибок

Nэ |

(x )= N0 |

эerfc |

|

x |

||

|

|

|

, |

|||

|

|

|

||||

|

||||||

|

|

2 |

Dэtэ |

|||

где N0э - поверхностная концентрация в эмиттерной области;

Dэ - коэффициент диффузии при температуре диффузии эмитте-

ра;

153

tэ -время диффузии.

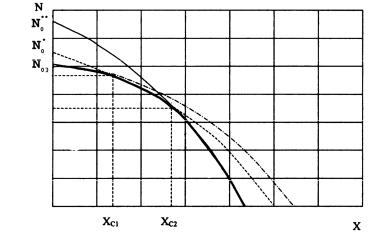

Для учета концентрационной зависимости коэффициента диффузии кривую распределения примеси аппроксимируют тремя участками

с коэффициентами диффузии D1, D2 , D3 (рис.8.11). Для каждого уча-

стка коэффициент диффузии усреднен и постоянен. Чем выше концентрация примеси, тем выше коэффициент диффузии. Экспериментально установлено, что при диффузии фосфора границами участков следует считать концентрации 4×1019 и 4×1020 см-3. Коэффициент диффузии при

концентрации примеси меньше 4×1019 см-3 |

(третий участок) D |

зави- |

||

|

|

|

3 |

|

сит |

только |

от температуры и определяется уравнением |

Аррениуса |

|

(8.1). Коэффициент диффузии второго участка D2 принимают равным |

||||

D2 |

= 2D3 . |

Коэффициент диффузии D1 |

определяется при |

расчете. |

Распределение примеси на каждом участке описывается выражениями:

первый участок N1 (x) = N0эerfc x / 2(D1tэ )1/ 2 ; |

(8.27) |

второй участок N2 (x) = N0*эerfc x / 2(D2tэ )1 / 2 ; |

(8.28) |

третий участок N3 (x)= N0**эerfc x / 2(D3tэ )1/ 2 , |

(8.29) |

где N0*, N0** - фиктивные поверхностные концентрации, обусловлен-

ные соответственно коэффициентами диффузии D2 и D3 .

Рис. 8.11. Аппроксимация распределения примеси в эмиттере

|

|

|

|

154 |

|

|

|

|

|

|

|

Расчет |

профиля |

|

распределения примеси следует начинать с |

||||||||

третьего участка, для которого можно записать равенство концентра- |

|||||||||||

ций в эмиттере и базе при x = xэб |

|

|

|

|

|

|

|||||

|

|

|

|

æ |

2 |

|

|

ö |

|

|

|

** |

|

xэб |

xэб |

|

|

|

|||||

|

ç |

|

÷ |

|

|

||||||

N0 erfc |

|

|

|

|

= N0б expç- |

|

|

|

÷ |

, |

(8.30) |

2 |

|

|

|

4D |

t |

|

|||||

|

D t |

|

|||||||||

|

|

|

э3 э |

è |

б 2 |

|

б 2 |

ø |

|

|

|

где xэб - глубина залегания p - n перехода эмиттер-база. |

||||||

Отсюда можно определить N0** . |

|

|

|

|||

На границе II и III |

участков |

|

при x = xc 2 концентрация примеси |

|||

равна 4×1019 см-3. Учитывая закон распределения примеси наIII участ- |

||||||

ке, можно записать |

|

xc 2 |

|

|

|

|

N0**erfc |

|

|

= 4 ×1019 . |

(8.31) |

||

|

|

|

|

|||

|

2 Dэ3tэ |

|||||

|

|

|

|

|

||

Отсюда можно определить xc 2 . Для этой же точки xc 2 |

концентрацию |

|||||

примеси можно выразить, используя закон распределения примеси на втором участке

N0*erfc |

|

xc 2 |

|

= 4 ×1019 . |

(8.32) |

|

|

|

|||

2 |

Dэ2tэ |

|

|||

Вычислив фиктивную концентрацию N0* , можно записать вели-

чину концентрации для второй границы участка II со стороны высокой концентрации

N0*erfc |

|

xc1 |

|

= 4 ×1020 , |

(8.33) |

|

|

|

|||

2 |

2Dэ3tэ |

|

|

|

|

откуда можно определить xc1 .

Для точки xc1 концентрацию можно выразить и через параметры участка I

N0эerfc |

|

xc1 |

|

= 4 ×1020 . |

(8.34) |

|

|

|

|||

|

|||||

2 |

Dэ1tэ |

|

|||

155

Определив значения Dэ1 из уравнения (8.34), можно представить профиль распределения примеси в эмиттере тремя уравнениями

0 < x £ xc1 N (x )= N0 |

эerfc |

|

|

|

|

x |

; |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|||||||||

2 Dэ1tэ |

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||

x |

£ x £ x |

|

N (x )= N *erfc |

|

|

|

x |

|

; |

|

(8.35) |

||||||

|

|

|

|

|

|

|

|

||||||||||

c1 |

c 2 |

|

|

0 |

2 |

|

|

Dэ2tэ |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||

x |

£ x £ x |

эб |

N (x )= |

N |

**erfc |

|

|

|

x |

. |

|

||||||

|

|

|

|

|

|

|

|

||||||||||

c 2 |

|

|

|

0 |

|

|

2 |

|

Dэ3tэ |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||

8.4. Технология получения диффузионных p - n переходов

При изготовлении полупроводниковых ИМС локальную диффузию примеси проводят с использованием маски из оксида кремния, окна в которой получены методом фотолитографии. Как уже отмечалось, диффузию чаще всего проводят в две стадии. Вначале на поверхности пластины создают относительно тонкий диффузионный слой с высокой концентрацией примеси, а затем пластину нагревают в атмосфере кислорода, не содержащей примесь, в результате происходит перераспределение примеси из приповерхностного слоя в пластину. На поверхности пластины протекает реакция кремния с кислородом с об-

разованием пленки SiO2 , которая препятствует обратной диффузии

примеси.

Для получения легированных областей использовать чистые -ле гирующие элементы обычно трудно: бор тугоплавкий и при температуре диффузии имеет ничтожно малую упругость пара, фосфор при нагреве легко воспламеняется, мышьяк высокотоксичен. Поэтому в качестве источников примеси применяют различные соединения(ангидриды, галогениды, гидриды) легирующего элемента, обладающие достаточной летучестью и позволяющие обеспечить нужную концентрацию примеси. Такие соединения получили название диффузантов.

В зависимости от состояния при температуре20 оС различают твердые, жидкие и газообразные диффузанты. В зону диффузии, где располагают кремниевые пластины, диффузант вводят в газообразном или (твердые и жидкие) в парообразном состоянии. Источники твердых и жидких диффузантов должны содержать регулируемые нагреватели для создания нужного давления пара.

156

Общим недостатком твердых диффузантов (B2O3 , P2O5 ) являет-

ся трудность регулирования давления паров , икак следствие, пониженная воспроизводимость результатов диффузии. Кроме того, для их испарения требуется высокая и стабильная температура, что усложняет и удорожает оборудование. Обычно используют двухзонные диффузионные печи с камерой источника и камерой диффузии, каждая из которых имеет автономную систему нагрева и регулирования температуры.

При работе с жидкими диффузантами( BBr3 , PCl3 и др.), обла-

дающими высокой упругостью пара при невысоких температурах, применяют более простые, однозонные печи. Для транспортировки паров диффузанта в зону диффузии (реактор) используют аргон и другие газы, не взаимодействующие с кремнием и практически не диф-

фундирующие |

в него. |

|

|

Наиболее |

технологичны |

газообразные |

диффузант |

( B2 H6 , PH3 и др.), регулирование концентрации которых достигается |

|

||

наиболее простыми средствами. Источником в этом случае является баллон со сжатым газом(обычно гидридом). Результаты диффузии характеризуются высокой воспроизводимостью. Недостатком гидридов, ограничивающим их применение, является высокая токсичность, что требует более тщательной герметизации элементов установки, сбора продуктов реакции на выходе установки, контроля производственной атмосферы. Предельно допустимые концентрации в помещениях следующие (мг/м3): диборана - 0,5, фосфина - 0,1, арсина

(AsH3 )- 0,3 и стибина (SbH3 )- 0,05.

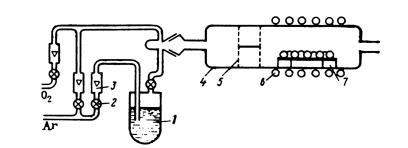

Рис. 8.12. Схема однозонной диффузионной печи 1 - источник жидкого диффузанта; 2 - кран; 3 - ротаметр;

4 - кварцевая труба; 5 - газосмеситель; 6 - нагреватель; 7 - кварцевая кассета с пластинами

157

На рис.8.12 представлена схема однозонной диффузионной печи с источником жидкого диффузанта. Зона диффузии располагается в кварцевой трубе, снабженной резистивным нагревателем. Длина трубы должна быть такой, чтобы можно было создать рабочую зону(зону загрузки) длиной 40-60 см и поддерживать в ней температуру до 1250 оС с точностью±0,25-0,5 оС, а также чтобы имелись нерабочие зоны по обе стороны от зоны загрузки с достаточно малым градиентом температуры. Диаметр трубы должен примерно вдвое превышать диаметр обрабатываемых пластин. Кварцевые трубы сохраняют прочность до 1250 оС. При более высоких температурах предпочтительнее -ис

пользовать трубы из корунда (Al2O3 ).

Операционный цикл двухстадийной диффузии включает в себя следующие переходы:

1)"промывка" реактора аргоном с расходом до 150 дм3/час;

2)вывод реактора на заданный температурный режим;

3)загрузка кассеты с пластинами и прогрев ее в течение 10 мин с подачей аргона для удаления десорбирующихся газов;

4)подача аргона с парогазовой смесью (диффузант, кислород);

5)выдержка при постоянной температуре в течение контролируемого времени (собственно этап загонки);

6)прекращение подачи смеси;

7)вывод реактора на заданный температурный режим разгонки;

8)подача аргона с кислородом;

9)выдержка при постоянной температуре в течение контролируемого времени разгонки;

10)прекращение подачи смеси и извлечение кассеты с подложками.

Весьма важную роль в диффузионном процессе играет окисляющая среда. Добавление небольшого количества кислорода в парогазовую смесь на этапе загонки(п.4) приводит к образованию тонкой

пленки SiO2 на поверхности пластины, что предохраняет поверхность

кремния от эрозии. Проведение этапа разгонки в окисляющей среде (п.8) предотвращает, как уже указывалось, выход примеси, введенной на этапе загонки (создание конечного источника), за счет образования

толстой пленки SiO2 .

8.5. Контроль параметров диффузионных слоев

Так как диффузия является одним из основных технологических процессов при изготовлении полупроводниковых ИМС, то после каждой операции диффузии производится контроль пластин. Контроли-

158

руемыми параметрами являются глубина залеганияp - n перехода

xpn и поверхностное сопротивление rs (поверхностная концентрация

N0 ). Поскольку значение этих параметров не зависит от площади

диффузии, измерять их можно на пластине- "свидетеле", которую одновременно с рабочими пластинами вводят в зону диффузии.

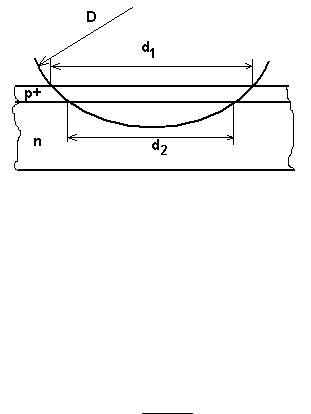

Величину xpn определяют методом сферического шлифа(рис. 8.13).

Рис. 8.13. Измерение сферического шлифа.

На поверхности пластины вышлифовывается лунка с помощью вращающегося шарика диаметром D на глубину больше глубины залегания p - n перехода. Для четкого выявления p - n перехода применяют химическое окрашивание шлифа. При обработке шлифа в растворе 20 ч HF + 100 ч CuSO4 n - области покрываются медью, а

при обработке в плавиковой кислоте HF с добавлением 0,1 %

p - области темнеют. Измеряя с помощью инструментального микро-

скопа геометрические параметры шлифа d1 и d2 , рассчитывают глубину залегания p - n перехода по следующему выражению

d 2 - d 2

xpn = 1 2 .

4D

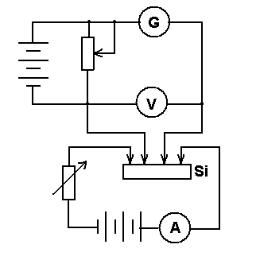

Поверхностное сопротивление слоя rs может быть измерено с помощью мостовой схемы (рис.8.14) четырехзондовым методом.

159

Рис.8.14. Схема измерения удельного поверхностного сопротивления полупроводниковых материалов четырехзондовым методом.

Установив ноль гальванометра G , определяют величину напряжения U и протекающего в схеме тока I . Величина поверхностного сопро-

тивления rs определяется по формуле

rs |

= 4,53 |

U |

. |

(8.36) |

|

||||

|

|

I |

между зондамиS много |

|

Эта формула справедлива |

при расстоянии |

|||

больше глубины залегания p - n перехода и при диаметре пластины много больше S . Обычно величина S выбирается порядка 1 мм.

Между поверхностным сопротивлением слоя rs и поверхностной концентрацией N0 существует жесткая связь. Зная rs по методике,

приведенной в подразделе 8.2, можно определить N0 , воспользовавшись кривыми на рис. 8.5, 8.6, 8.8 и 8.9.