ГОСТ по гладким цилиндр. соединениям

.pdfФедеральное агентство по образованию

Департамент образования Нижегородской области

Нижегородский государственный педагогический университет

СТАНДАРТИЗАЦИЯ

ТОЧНОСТИ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ

СОЕДИНЕНИЙ

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ К ВЫПОЛНЕНИЮ ЛАБОРАТОРНЫХ РАБОТ

Нижний Новгород

2006

Печатается по решению редакционно-издательского совета НГПУ

Стандартизация точности гладких цилиндрических соединений: ме-

тодические рекомендации к выполнению лабораторных работ. Н.Новгород:

НГПУ, 2006. 27с.

Методические рекомендации содержат теоретический материал, справочные данные и задания к выполнению лабораторных работ по курсу «Основы стандартизации» для студентов очного и заочного отделений технологоэкономического факультета НГПУ, обучающихся по специальности 050502 – «Технология и предпринимательство».

Составители: О.Н. Прохорова, ассистент Н.О. Рябина, канд. техн. наук, доцент

Ответственный за выпуск: Н.О. Рябина, канд. техн. наук, доцент

Рецензент: Г.Н. Каневский, канд. техн. наук, доцент фак-та автоматизации и технологии машиностроения НГТУ

2

ВВЕДЕНИЕ

Одной из важнейших задач высшего профессионального образования является подготовка специалиста, который не только обладал бы определённой суммой знаний, но и умел самостоятельно их добывать и реализовывать в работе. Преследуя цель повышения качества подготовки специалистов, следует наряду с сообщением определенных программных сведений более активно осуществлять управление процессом получения и усвоения знаний студентами, особенно при их самостоятельной работе. Некоторый вклад в решение этой задачи должны внести научно обоснованные учебные методические пособия, которые бы выполняли не только информационную, но и организационноконтролирующую и управляющую функции.

Пособие содержит материал основополагающего раздела «Стандартизация точности гладких цилиндрических соединений» дисциплины «Основы стандартизации», в результате изучения которого студент технологоэкономического факультета должен:

иметь представление о содержании и принципах построения системы допусков и посадок гладких цилиндрических соединений (ГЦС);

знать:

-основные понятия системы допусков и посадок (единица допуска, квалитет, основное отклонение и др.);

-принципы образования и выбора полей допусков и посадок;

уметь:

-осуществлять поиск необходимой информации в соответствующих таб-

лицах;

-обозначать и читать на чертежах требования к точности размеров ГЦС;

-применять стандарты системы при составлении учебно-технической документации других дисциплин специальности.

Предлагаемое пособие для студентов очной и заочной формы обучения, содержит две части - теоретическую и практическую.

Теоретическая часть содержит информационный текст по стандартизации точности ГЦС, который составлен согласно общепринятой формулировке Международной организации по стандартизации (ИСО). Стандартизация рассматривается как деятельность, направленная на достижение оптимальной степени упорядочения в определённой области (в данном случае - точности) посредством установления положений (стандартов) для всеобщего и многократного использования.

Практическая часть предусматривает самостоятельное выполнение студентом лабораторных работ. Осуществление самоконтроля начинается с ответов на контрольные вопросы к тексту, которые студент должен подвергнуть анализу. Работа над второй частью предполагает усвоение новых знаний и позволяет студенту сопоставить их с приобретёнными ранее.

Организованная таким образом учебная деятельность способствует быстрому включению студента в активный познавательный процесс, сопровождающийся формированием приемов самостоятельной умственной деятельности, что в конечном итоге влияет на качество подготовки будущих учителей.

3

ОСНОВНЫЕ СВЕДЕНИЯ О СИСТЕМЕ ДОПУСКОВ И ПОСАДОК

Системой допусков и посадок или системой ИСО называют совокуп-

ность рядов допусков и посадок, закономерно построенных на основе опыта, теоретических и экспериментальных исследований и оформленных в виде стандартов.

Она предназначена для выбора минимально необходимых, но достаточных для практики вариантов допусков и посадок типовых гладких сопрягаемых и несопрягаемых элементов деталей машиностроения с номинальными размерами до 40000 мм. Они обеспечивают взаимозаменяемость в машино- и приборостроении, создают условия для стандартизации конечной продукции, комплектующих изделий, режущего инструмента и калибров и в целом, способствуют повышению качества продукции.

Современная система ИСО (допусков и посадок):

1)охватывает определенные диапазоны размеров (от 1 до 500 мм; св. 500 до

3150 мм; св.3150 до 10000 мм; св.10000 до 40000 мм), которые для упроще-

ния таблиц допусков разбиты на интервалы размеров (например, для размеров от 1 до 500 мм установлено 13 основных интервалов: до 3 мм; св.3 до 6 мм, св.6 до 10 мм, св.10 до 18 мм и т. д.);

2)содержит единицы допусков, выражающие зависимость допуска от размера;

3)содержит необходимое число квалитетов, в которых установлены допуски разной величины для одинаковых номинальных размеров;

4)содержит необходимое разнообразие посадок двух рядов - в системе отверстия и в системе вала;

5)является предельной асимметричной системой, в которой точность размеров задана двумя предельными размерами, а поля допусков основного отверстия и основного вала расположены асимметрично относительно нулевой линии.

Система ИСО оформлена в виде таблиц, содержащих значения допусков, основных отклонений для всех интервалов, размеров, квалитетов и оформлена в виде стандартов, например:

-ГОСТ 25346 - 89. Общие положения, ряды допусков и основных отклонений для размеров 0 - 3150 мм.

-ГОСТ 25347 - 89. Поля допусков и рекомендуемые посадки для размеров

0 - 3150 мм.

- ГОСТ 25670 - 83. Предельные отклонения размеров с неуказанными допусками для размеров 0 - 10000 мм.

Основной характеристикой точности размеров является величина допуска. Однако, как показывает практика, величина допуска не совсем полно отражает точность обработки, т.к. с увеличением размеров возрастают технологические трудности обработки деталей с малыми допусками.

4

Поэтому, чтобы установить зависимость точности от размера, система ИСО устанавливает единицу допуска i .

Единица допуска i (I) (мкм) выражает зависимость допуска от номинального размера и служит базой для определения стандартных допусков.

Для размеров от 1 до 500 мм единицу допуска i вычисляют по формуле:

i = 0,45×3 Dm + 0,001× Dm

Dm + 0,001× Dm

Для размеров свыше 500 до 3150 мм по формуле:

I = 0,004 Dm + 2,1,

где Dm — средний диаметр интервала (мм), который определяется как

Dm =

D min× D max

D min× D max

(Dmin, Dmax – меньший и больший размеры интервала соответственно).

Значения единицы допуска для размеров от 1 до 500 мм приведены в таблице 1.

Значения единицы допуска i для размеров от 1 до 500 мм |

|

Таблица 1 |

||||||||||||

Интервал |

|

Св. |

Св. |

Св. |

Св. |

Св. |

Св. |

Св. |

Св. |

Св. |

Св. |

|

Св. |

Св. |

размеров, |

|

3 |

6 |

10 |

18 |

30 |

50 |

80 |

120 |

180 |

250 |

|

315 |

400 |

мм |

До |

до |

до |

до |

до |

до |

до |

до |

до |

до |

до |

|

до |

до |

|

3 |

6 |

10 |

18 |

30 |

50 |

80 |

120 |

180 |

250 |

315 |

|

400 |

500 |

Dm, мм |

1,73 |

4,24 |

7,75 |

13,4 |

23,2 |

38,7 |

63,2 |

97,8 |

147 |

212 |

281 |

|

355 |

447 |

i , мкм |

0,54 |

0,73 |

0,90 |

1,08 |

1,31 |

1,56 |

1,86 |

2,19 |

2,52 |

2,89 |

3,22 |

|

3,54 |

3,89 |

Все детали в машинах и механизмах работают в различных условиях и поэтому к размерам, даже имеющим одинаковые значения, могут предъявляться различные требования в отношении точности. Поэтому система ИСО содержит ряд квалитетов.

Квалитетом называют совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров в пределах этого квалитета.

Для размеров от 1 до 500 мм в системе ИСО по величине допуска установлено 20 квалитетов, обозначаемых порядковым номером: 01,0,1,2,3,4,5,6,7, 8,9,10,11,12,13,14,15,16,17,18 – в порядке убывания точности.

Допуск на квалитет обозначается буквами IT. В обозначении буква Т («Toleranz» — допуск) обозначает допуск, I – ИСО («ISO» - равный). При необходимости IT дополняется номером квалитета. Например, IT7 — это допуск по 7-му квалитету (мкм), который одинаков как для валов, так и для отверстий одного номинального размера.

Допуски (мкм) квалитетов с 01 по 4 для размера D (мм) определяют по формулам:

IT 01 = 0,3 + 0,008 D ; IT 0 = 0,5 + 0,012 D ; IT 1 = 0,8 + 0,02 D ; IT 2 =

IT 1 × IT 3 ; IT 3 =

IT 1 × IT 3 ; IT 3 =

IT 1 × IT 5 ; IT 4 =

IT 1 × IT 5 ; IT 4 =

IT 3 × IT 5

IT 3 × IT 5

5

Допуски для квалитетов с 5 по 18 определяют по формуле:

ITq = a · i ,

где q - номер квалитета;

а - число единиц допуска (безразмерный коэффициент, выбираемый из таблицы 2, установленный для данного квалитета и не зависящий от значения номинального размера);

i - единица допуска (мкм) – множитель, зависящий от номинального разме-

ра.

Зависимость числа единиц допуска от квалитета приведена в таблице 2.

Число единиц допусков |

|

|

|

|

|

|

|

|

Таблица 2 |

|||||

Квалитеты |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

Число |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

единиц |

7 |

10 |

16 |

25 |

40 |

64 |

100 |

160 |

250 |

400 |

640 |

1010 |

1600 |

2500 |

допуска, а |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В пределах одного и того же квалитета число а постоянно, поэтому все номинальные размеры в каждом квалитете имеют одинаковую степень точности (см. табл.3).

Однако допуски в одном и том же квалитете для разных размеров все же изменяются, так как с увеличением размеров увеличивается единица допуска.

При переходе от квалитетов высокой точности (01-4) к квалитетам грубой точности (10-18) допуски увеличиваются (см. табл. 3) вследствие увеличения числа единиц допуска, поэтому в разных квалитетах изменяется точность одних и тех же номинальных размеров.

Следовательно, чем точнее квалитет, тем меньше величина допуска, тем сложнее и дороже изготовить деталь, поэтому конструктор, назначая квалитет, должен учитывать, для каких целей предназначена деталь и в каких условиях она будет работать:

∙квалитеты 01 — 4 предназначены для образования допусков на эталоны, калибры, измерительные меры;

∙квалитеты 5 — 13 предназначены для образования допусков на образование посадок сопрягаемых деталей;

∙квалитеты 14 — 18 предназначены для образования допусков на свободные размеры несопрягаемых деталей.

Таким образом, квалитеты фактически предопределяют технологию обработки (см. табл. 4). Так, при грубых квалитетах назначают черновую обработку, при средних – чистовую обработку, а при высоких – шлифование.

6

Таблица 3

Значение допусков, мкм

|

|

|

|

|

|

|

|

|

|

|

|

|

Квалитеты |

|

|

|

|

|

|

|

||

Размеры |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Свыше |

|

01 |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

|

|

до |

|||||||||||||||||||||

0 |

3 |

0,3 |

0,5 |

0,8 |

1,2 |

2 |

3 |

4 |

6 |

10 |

14 |

25 |

|

40 |

60 |

100 |

140 |

250 |

400 |

600 |

1000 |

1400 |

3 |

6 |

0,4 |

0,6 |

1 |

1,5 |

2,5 |

4 |

5 |

8 |

12 |

18 |

30 |

|

48 |

75 |

120 |

180 |

300 |

480 |

750 |

1200 |

1800 |

|

|

|||||||||||||||||||||

6 |

10 |

0,4 |

0,6 |

1 |

1,5 |

2,5 |

4 |

6 |

9 |

15 |

22 |

36 |

|

58 |

90 |

150 |

220 |

360 |

580 |

900 |

1500 |

2200 |

10 |

18 |

0,5 |

0,8 |

1,2 |

2 |

3 |

5 |

8 |

11 |

18 |

27 |

43 |

|

70 |

110 |

180 |

270 |

430 |

700 |

1100 |

1800 |

2700 |

18 |

30 |

0,6 |

1 |

1,5 |

2,5 |

4 |

6 |

9 |

13 |

21 |

33 |

52 |

|

84 |

130 |

210 |

330 |

520 |

840 |

1300 |

2100 |

3300 |

30 |

50 |

0,6 |

1 |

1,5 |

2,5 |

4 |

7 |

11 |

16 |

25 |

39 |

62 |

|

100 |

160 |

250 |

390 |

620 |

1000 |

1600 |

2500 |

3900 |

50 |

80 |

0,8 |

1,2 |

2 |

3 |

5 |

8 |

13 |

19 |

30 |

46 |

74 |

|

120 |

190 |

300 |

460 |

740 |

1200 |

1900 |

3000 |

4600 |

80 |

120 |

1 |

1,5 |

2,5 |

4 |

6 |

10 |

15 |

22 |

35 |

54 |

87 |

|

140 |

220 |

350 |

540 |

870 |

1400 |

2200 |

3500 |

5400 |

120 |

180 |

1,2 |

2 |

3,5 |

5 |

8 |

12 |

18 |

25 |

40 |

63 |

100 |

|

160 |

250 |

400 |

630 |

1000 |

1600 |

2500 |

4000 |

6300 |

180 |

250 |

2 |

3 |

4,5 |

7 |

10 |

14 |

20 |

29 |

46 |

72 |

115 |

|

185 |

290 |

460 |

720 |

1150 |

1850 |

2900 |

4600 |

7200 |

250 |

315 |

2,5 |

4 |

6 |

8 |

12 |

16 |

23 |

32 |

52 |

81 |

130 |

|

210 |

320 |

520 |

810 |

1300 |

2100 |

3200 |

5200 |

8100 |

315 |

400 |

3 |

5 |

7 |

9 |

13 |

18 |

25 |

36 |

57 |

89 |

140 |

|

230 |

360 |

570 |

890 |

1400 |

2300 |

3600 |

5700 |

8900 |

400 |

500 |

4 |

6 |

8 |

10 |

15 |

20 |

27 |

40 |

63 |

97 |

155 |

|

250 |

400 |

630 |

970 |

1550 |

2500 |

4000 |

6300 |

9700 |

Таблица 4

Примеры возможных методов окончательной обработки деталей (для размера 150 мм) для получения заданных допусков квалитетов

Квалитет |

Методы обработки |

|

|

|

Суперфиниш, доводка, обтачивание и растачивание алмазными |

высокий |

5 (вал) |

резцами, тонкое шлифование, развёртывание тремя развёртками. |

|

6 (отверстие) |

Примеры: поршневой палец, детали плунжерных пар, подшипни- |

|

|

ки скольжения, поверхности деталей, соединяемых с подшипни- |

|

|

ками качения 5-го и 4-го классов точности*. |

|

6 (вал) |

Чистовое шлифование, тонкое обтачивание и растачивание, про- |

|

7(отверстие) |

тягивание, чистовая притирка, обкатывание и раскатывание роли- |

|

|

ками или шариками, развёртывание двумя развёртками. |

|

|

Примеры: вкладыши подшипников скольжения, поверхности де- |

|

|

талей, соединяемых с подшипниками качения 0-го и 6-го классов |

средний |

|

точности*, поверхности валов для установки на них зубчатых ко- |

|

|

лёс. |

|

7 (вал) |

Шлифование, чистовое обтачивание и растачивание на токарных |

|

8 (отверстие) |

станках, развёртывание, протягивание. |

|

|

Примеры: валы редукторов, отверстия в корпусах редукторов. |

|

|

|

|

8 и 9 (вал) |

Тонкое фрезерование, тонкое шабрение, круглое получистовое |

|

9(отверстие) |

шлифование, тонкое строгание, нормальное обтачивание и раста- |

|

|

чивание, развёртывание, холодная штамповка. |

|

|

Примеры: детали шпоночных и шлицевых соединений. |

грубый |

10 |

Чистовое зенкерование, грубое шлифование, холодная штампов- |

|

(вал и отвер- |

ка, обтачивание и растачивание на токарно-револьверных станках |

|

стие) |

и автоматах, точное литьё под давлением. |

|

|

Примеры: пальцы и отверстия проушин, болты и отверстия для |

|

|

них. |

* - допуски на изготовление колец подшипника качения устанавливают классы точности: 0,6, 5,4,2 - в порядке увеличения точности.

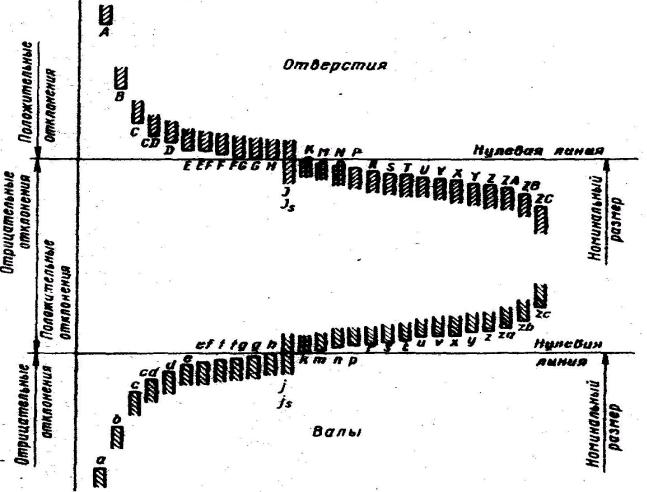

Для образования полей допусков ГОСТ 25346 - 89 для каждого интервала размеров устанавливает по 27 вариантов основных отклонений валов и отверстий (см. рис.1) и значения допусков с 5 по 12 квалитеты (см. табл.3).

Основное отклонение — это одно из двух отклонений (верхнее или нижнее), используемое для определения положения поля допуска относительно нулевой линии. В системе ИСО таким отклонением является отклонение, ближайшее к нулевой линии.

Основные отклонения отверстий обозначаются одной или двумя буквами латинского алфавита - прописными (A,B,C,D,E,F,G,H,J,K,M,N,P,R,S,T,U,V,X,Y, Z), валов - строчными буквами (a,b,c,d,e,f,g,h,j,k,m, n,p,r,s, t,u,v,x,y,z).

Основные отклонения определяют положение поля допуска относительно нулевой линии, т.к. ограничены горизонтальными линиями только с одной стороны (см. рис.1):

-с нижней, если поле допуска расположено выше нулевой линии;

-с верхней, если оно расположено ниже нулевой линии.

Рис.1. Основные отклонения отверстий и валов

Основными отклонениями служат:

∙для валов а — h верхние отклонения - es;

∙для отверстий А – Н нижние отклонения +ЕI;

∙для валов j — zc нижние отклонения + еi;

∙для отверстий J - ZC верхние отклонения -ЕS.

Численные значения основных отклонений зависят только от номинальных размеров и остаются постоянными для всех квалитетов (см. табл. 5 и 6).

Примечание к таблице 5:

* Предельные отклонения ЕS (ЕI) для основного отклонения Js определяются по формуле: ЕS (ЕI) = ± ITq /2 и для квалитетов от 7 до 11 могут округляться, если значение JT нечетное. Замена производится ближайшим меньшим числом.

**Для вычисления значения верхнего отклонения ЕS для K, M, N до 8 квалитета и от P до Z до 7 квалитета берут значения ∆ в графах справа.

Например: для поля допуска Р7 в интервале от 18 до 30:

ES = - 22 + ∆ (для 7-го квалитета значение ∆ = 8 мкм) = - 22 + 8 = - 14 (мкм).

9

|

Нижнее отклонение EI |

Верхнее отклонение ES |

|

Буквенное |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

обозначе- |

|

|

|

|

|

|

|

|

|

|

|

ОтР |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ние |

|

|

D |

|

F |

G |

H |

Js* |

|

|

N |

до Z |

R |

S |

|

U |

V |

X |

Y |

Z |

∆**, мкм |

А |

В |

С |

Е |

К |

М |

Р |

Т |

|

|

|

|

|

|

|

|

|

|

|

|

|

До |

Св |

До |

Св |

До |

Св |

До |

|

|

|

Свыше 7 квалитета |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Квалитет |

|

|

|

|

Все квалитеты |

|

|

|

8 |

8 |

8 |

8 |

8 |

8 |

7 |

|

|

|

|

|

|

3 |

|

|

4 |

|

|

5 |

|

|

6 |

|

|

7 |

|

|

8 |

|

||||||||

|

До З |

|

270 |

140 |

60 |

20 |

14 |

6 |

2 |

0 |

|

|

0 |

0 |

-2 |

-2 |

-4 |

-4 |

|

-6 |

-10 |

-14 |

- |

-18 |

- |

-20 |

- |

-26 |

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- |

|

|

|

|

|

|

- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Св.3 до 6 |

|

270 |

140 |

70 |

30 |

20 |

10 |

4 |

0 |

|

|

1+∆ |

- |

-4+∆ |

-4 |

-8+∆ |

0 |

|

12 |

-15 |

-19 |

- |

-23 |

- |

-28 |

- |

-35 |

|

|

1 |

|

|

1,5 |

|

|

1 |

|

|

3 |

|

|

4 |

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- |

|

|

|

- |

|

|

- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Св. 6 до 10 |

|

280 |

150 |

80 |

40 |

25 |

13 |

5 |

0 |

|

|

1+∆ |

- |

-6+∆ |

-6 |

10+∆ |

0 |

|

15 |

-19 |

-23 |

- |

-28 |

- |

-34 |

- |

-42 |

|

|

1 |

|

|

1,5 |

|

|

2 |

|

|

3 |

|

|

6 |

|

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- |

|

|

|

- |

|

свышеквалитетовдля как Отклонение, |

- |

|

|

|

|

|

- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Св.40 до 50 |

|

320 |

180 |

130 |

50 |

32 |

16 |

6 |

0 |

|

=отклоненияПредельные |

1+∆ |

- |

-7+∆ |

-9 |

17+∆ |

0 |

18 |

-23 |

-28 |

-54 |

-70 |

-81 |

-97 |

-114 |

-136 |

|

|

1 |

|

|

2 |

|

|

3 |

|

|

3 |

|

|

7 |

|

|

9 |

|

|

|

Св.10 до 14 |

|

290 |

150 |

95 |

|

|

-7 |

12+∆ |

|

- |

-33 |

- |

40 |

- |

-50 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

Св.10 до 18 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

-39 |

-45 |

- |

-60 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- |

|

|

|

- |

|

|

- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Св18 до24 |

|

300 |

160 |

110 |

65 |

40 |

20 |

7 |

0 |

|

|

2+∆ |

- |

-8+∆ |

-8 |

15+∆ |

0 |

|

22 |

-28 |

-35 |

- |

-41 |

-47 |

-54 |

-64 |

-73 |

|

|

2 |

|

|

2 |

|

|

3 |

|

|

4 |

|

|

8 |

|

|

12 |

|

|

Св.24 до 30 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

-41 |

-48 |

-55 |

-64 |

-75 |

-88 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- |

|

|

|

|

|

|

- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

80 |

50 |

25 |

9 |

0 |

|

|

2+∆ |

- |

-9+∆ |

|

|

0 |

|

26 |

-34 |

-43 |

|

|

|

|

|

|

|

|

2 |

|

|

3 |

|

|

4 |

|

|

5 |

|

|

9 |

|

|

14 |

|

|

Св.30 до 40 |

|

310 |

170 |

120 |

|

|

|

|

|

|

|

|

|

|

|

- |

|

|

|

|

|

-48 |

-60 |

-68 |

-80 |

-94 |

-112 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

JT\+ |

|

|

|

|

|

7, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

- |

|

- |

- |

|

|

- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

увеличенное |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

100 |

60 |

30 |

10 |

0 |

|

* |

2+∆ |

- |

11+∆ |

11 |

- |

0 |

32 |

|

|

|

- |

- |

- |

|

|

|

|

2 |

|

|

3 |

|

|

5 |

|

|

6 |

|

|

11 |

|

|

16 |

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

- |

- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Св.50 до 65 |

|

340 |

190 |

140 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

-41 |

-53 |

-66 |

-87 |

102 |

122 |

-144 |

-172 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Св.65 до 80 |

|

360 |

200 |

150 |

|

|

|

|

|

|

|

|

|

|

|

20+∆ |

|

на |

|

-43 |

-59 |

-75 |

102 |

120 |

146 |

-174 |

-210 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- |

|

- |

- |

- |

|

∆** |

- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

120 |

72 |

36 |

12 |

0 |

|

|

3+∆ |

- |

13+∆ |

13 |

23+∆ |

0 |

|

37 |

|

|

|

- |

- |

- |

|

|

|

|

2 |

|

|

4 |

|

|

5 |

|

|

7 |

|

|

13 |

|

|

19 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Св.80 до100 |

|

380 |

220 |

170 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

-51 |

-71 |

-91 |

124 |

146 |

178 |

-214 |

-258 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- |

- |

- |

- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Св.100до120 |

|

410 |

240 |

180 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

-54 |

-79 |

104 |

144 |

172 |

210 |

-254 |

-310 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|