Расчет на прочность деталей машин

.pdfМинистерство образования Российской Федерации Южно-Уральский государственный университет

Кафедра «Технология обработки материалов и реализация продукции»

621.8 (07) А953

В.В. Ахлюстина, Э.Р. Логунова

МЕТОДИКА РАСЧЕТА НА ПРОЧНОСТЬ ДЕТАЛЕЙ МАШИН

Учебное пособие

Допущено Учебно-методическим объединением вузов по образованию в области автоматизированного машиностроения (УМО АМ) в качестве учебного пособия для студентов высших учебных заведений, обучающихся по направлению подготовки бакалавров и магистров «Технология, оборудование и автоматизация машиностроительных производств», направлению подготовки дипломированных специалистов – «Конструкторско-технологическое обеспечение машиностроительных производств»

Челябинск Издательство ЮУрГУ

2004

1

621.81. 001.2 (075.8)

Ахлюстина В.В., Логунова Э.Р. Методика расчета на прочность деталей машин: Учебное пособие. – Челябинск: Изд. ЮУрГУ, 2004. – 159 с.

В учебном пособии рассмотрены вопросы, связанные с расчетом на прочность и проектированием элементов механизмов, приведены общетехнические сведения, справочные данные по материалам и методы расчета деталей машин. Материалы практического применения, обобщенные, систематизированные по темам, даны в простом и удобном для пользования виде.

При изложении методики расчета рассмотрены все основные этапы проектирования деталей машин, кулачковых и мальтийских механизмов. Приведен табличный метод расчетов по определению параметров механизмов. Изложение каждого раздела сопровождается конкретными примерами.

Учебное пособие предназначено для студентов при выполнении курсовых и дипломных работ по машиностроительным специальностям.

Ил. 98, табл. 83, список лит. – 20 назв.

Одобрено учебно-методическим советом филиала ЮУрГУ в г. Кыштыме.

Рецензенты: В.Т. Рогов, А.А. Комаров.

2

Введение

Учебное пособие содержит необходимые расчеты деталей машин и элементов механизмов. Технический материал учебного пособия имеет целью обеспечить единство расчетов, сократить время для выполнения расчетов деталей и механизмов, графики и номограммы, содержащиеся в учебном пособии, облегчают и ускоряют выполнение расчетных работ.

Таблицы, приведенные в учебном пособии, содержат обширный справочный материал по физико-механическим свойствам материалов, коэффициентам трения, КПД различных механизмов.

1.Система измерений

С1980 года введен в действие стандарт «Метрология. Единицы физических величин», которые устанавливают обязательное применение в науке и технике единиц международной системы единиц СИ [17]. Для образования кратных и дольных единиц установлены множители и приставки (табл. 1).

|

|

|

Десятичные приставки |

|

Таблица 1 |

|||

|

|

|

|

|

||||

|

|

Обозначение |

Мно- |

|

Обозначение |

|||

Мно- |

Наименование |

|

|

|

Наименование |

|

|

|

|

|

|

|

|

||||

житель |

приставки |

рус- |

|

между- |

жи- |

приставки |

|

междуна- |

|

|

ское |

|

народное |

тель |

|

русское |

родное |

|

|

|

|

|

|

|

|

|

1012 |

тера |

Т |

|

Т |

10–1 |

деци |

Д |

D |

109 |

гига |

Г |

|

G |

10–2 |

санти |

С |

C |

106 |

мега |

М |

|

M |

10–3 |

милли |

М |

M |

103 |

кило |

К |

|

K |

10–6 |

микро |

мк |

|

102 |

гекто |

Г |

|

h |

10–9 |

нано |

Н |

N |

101 |

дека |

Да |

|

d |

10–12 |

пико |

п |

P |

2. Общие сведения о материалах

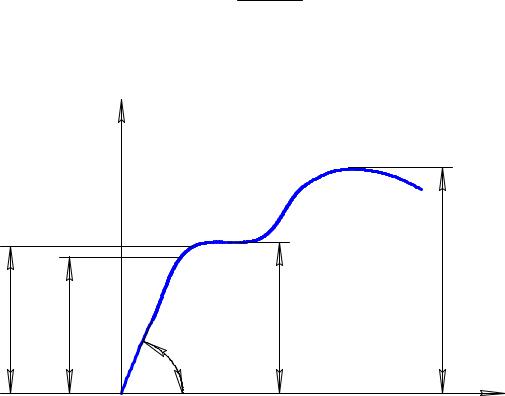

Основные технические характеристики твердых тел связаны с зависимостями между напряжениями и деформациями. Для упругих тел характерно увеличение напряжений с ростом деформаций и возвращение к первоначальной форме при снятии нагрузки. Остаточные деформации характеризуют пластическое поведение материала (рис. 1).

3

Связь между нормальным напряжением и деформацией выражается зако- |

|||||||

ном Гука |

|

|

E , |

|

|

(2.1) |

|

где E – модуль упругости. |

|

|

|||||

|

|

|

|

|

|||

Отношение касательного напряжения при чистом сдвиге к величине сдвигае- |

|||||||

мой деформации называется модулем сдвига: |

|

|

|

||||

|

|

|

G |

E |

, |

|

(2.2) |

|

|

|

|

2(1 ) |

|

|

|

где – коэффициент |

Пуассона |

или |

отношение |

поперечной |

деформации |

||

к продольной при растяжении. |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

в |

|

у |

.ц.п |

|

|

Т |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

o |

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 1. Диаграмма растяжения – сжатия:

п.ц – предел пропорциональности, напряжения, до которого материал следует закону Гука;у – предел упругости, напряжение, при котором

относительная остаточная деформация 0,05 % от первоначальной длины;Т – предел текучести, наименьшее напряжение, при котором

происходит деформация образца без увеличения нагрузки;в – предел прочности, напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца

Упругостью называется свойство материала восстанавливать после снятия нагрузки первоначальные нагрузки и форму детали.

Предел текучести – это пластические деформации детали без заметного увеличения нагрузки, при котором остаточная деформация образца достигает0,2 % от первоначальной длины образца [18].

4

3. Упругие характеристики и механические свойства материалов

Качество материалов оценивается механическими, физическими (табл. 2, 3) и технологическими свойствами. Первые два из них характеризуют прочность материала, последнее – обрабатываемость материала.

3.1 Упругие и физико-механические свойства материалов

Таблица 2 Значение модулей упругости при растяжении Е, при сдвиге G,

коэффициента Пуассона

Материал |

E, H/мм2 |

G, H/мм2 |

|

Сталь углеродистая |

(2,0…2,1) 105 |

8,1·104 |

0,24…0,30 |

Сталь легированная |

2,1 105 |

8,1·104 |

0,26…0,33 |

Стальное литьё |

1,75 105 |

– |

– |

Чугун серый |

(0,8…1,5) 105 |

4,5·104 |

0,23…0,27 |

Чугун ковкий |

1,55 105 |

– |

– |

Медь холоднотянутая |

1,3 105 |

4,9·104 |

– |

Медь прокатная |

1,5 105 |

4,0·104 |

0,31...0,34 |

Бронза оловянная |

(0,75...1,24) 105 |

– |

0,32...0,35 |

Бронза фосфористая катанная |

1,15 105 |

4,2·104 |

0,32...0,35 |

Латунь катанная |

1,1 105 |

4,0·104 |

0,36 |

Латунь холоднотянутая |

(0,90...1,0) 105 |

(3,5...3,7) 104 |

0,32...0,42 |

Алюминиевые сплавы |

(0,70...0,72) 105 |

2,7·104 |

0,32 |

Магниевые сплавы |

(0,4... 0,44) 105 |

– |

0,34 |

Никель технический |

2,5 105 |

7,35 104 |

0,33 |

Свинец технический |

(0,15...0,2) 105 |

0,7 104 |

0,42 |

Цинк технический |

0,78 105 |

3,2 104 |

– |

Бетон |

(1,48…2,2) 105 |

– |

0,17 |

Древесина вдоль волокон |

(8,8...15,7) 104 |

(4,4... 6,4) 102 |

– |

Древесина поперек волокон |

(3,9...9,8) 104 |

(4,4… 6,4) 102 |

– |

Текстолит поделочный |

(6,0...10,0) 103 |

– |

– |

Винипласт листовой |

0,4 104 |

– |

– |

Гетинакс |

(9,8...17,1) 103 |

– |

– |

Стекло органическое |

(2,9...4,1) 103 |

– |

0,35…0,38 |

Стекло |

(4,9...5,9) 104 |

(2,05...2,2) 103 |

0,26 |

Стеклотекстолит |

3,4 104 |

(3,5...3,9) 103 |

– |

Целлулоид |

(1,47...2,45) 103 |

(6,86...9,8) 102 |

0,4 |

Фторопласт Ф-4 |

(0,47...0,85) 103 |

– |

– |

Капрон |

(1,4...2,0) 105 |

– |

– |

Каучук |

0,07 104 |

2 103 |

– |

Кирпич |

(0,24...0,3) 104 |

– |

– |

5

Таблица 3 Физико-механические свойства неметаллических материалов

|

|

|

|

|

|

Предел |

|

|

|

|

|

|

|

|

|

|

|

|

|

прочности, |

|

|

|

|

1/ С |

|

|||

|

|

|

|

|

|

Н/мм2 |

|

|

|

|

|

|

||

|

|

|

|

р |

|

|

|

|

|

|

2 |

|

|

|

|

|

|

3 |

|

|

|

|

|

2 |

|

6 |

|

||

|

|

|

Плотность, г/см |

при растяжении |

|

сж |

|

|

2 |

Твёрдость, Н/мм |

Модульупругостипри растяжение, Н/мм |

|

Коэффициентлинейного расширения, |

ТеплостойкостьМарпотенсону, С |

Материал |

|

|

и |

/мм |

|

|||||||||

|

|

|

|

при сжатии |

|

при изгибе |

, Н |

|

||||||

|

|

|

|

|

ср |

2 |

||||||||

|

|

|

|

|

прочностиПределпри срезе |

вязкостьУдарная, кДж/м |

||||||||

|

ПТК, |

1 сорт |

1,35 |

100 |

|

155 |

|

150 |

102 |

– |

|

36 |

|

140 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ПТК, |

2 сорт |

1,35 |

90 |

|

130 |

|

140 |

102 |

– |

|

34 |

|

130 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1,35 |

90 |

|

140 |

|

145 |

93 |

– |

3 |

36 |

|

140 |

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Текстолит |

ПТПТ, , |

2 сортсорт1 |

1,35 |

68 |

|

120 |

|

110 |

93 |

– |

(3,9...6,4)10 |

24 |

4,1...2 |

130 |

|

|

|

|

|

|

|

|

|

|

|||||

|

–1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ПТМ |

1,35 |

– |

|

120 |

|

– |

96,5 |

280 |

|

– |

|

130 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

–2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ПТМ |

1,35 |

– |

|

120 |

|

120 |

– |

– |

|

29 |

– |

– |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1,6 |

– |

|

98 |

|

110 |

108 |

300 |

|

29 |

– |

250 |

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

Асботекстолит |

Б А |

1,6 |

42 |

|

83 |

|

90 |

64 |

280 |

(14...20)10 |

26 |

– |

250 |

|

|

|

|

|

|

|

|

|

|

|

|

||||

Г |

1,6 |

– |

|

87,6 |

|

85 |

66,5 |

186 |

24 |

– |

225 |

|||

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6

Продолжение табл. 3

|

|

|

|

|

|

Предел |

|

|

|

2 |

|

|

||

|

|

|

|

Плотность, г/см |

прочности, |

прочностиПредел при срезе |

,ТвёрдостьН/мм |

упругостиМодульпри ,растяжениеН/мм |

вязкостьУдарная, кДж/м |

Коэффициентлинейного расширения, |

Теплостойкостьпо Мар- С,тенсону |

|||

|

|

|

|

растяжениипри |

сжатиипри |

изгибепри |

||||||||

|

|

|

|

|

|

Н/мм2 |

|

|

|

|

|

С 1/ |

|

|

|

|

|

|

3 |

р |

|

|

|

|

2 |

2 |

|

6 |

|

|

|

|

|

|

|

сж |

|

и |

2 |

|

|

|

|

|

Материал |

|

|

|

мм/ |

|

|

|

|

|

|||||

|

|

|

|

|

, Н |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

ср |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ВФТ-С |

1,85 |

160 |

– |

|

– |

– |

– |

4 |

65...100 |

|

– |

|

|

|

|

|

|

|

|

|

|

(1,7– ...2,1) 10 |

|

|

||

|

Стеклотекстолит |

КАСТР-КАСТ-В |

1,85 |

140 |

60 |

|

– |

– |

– |

...50– 90 |

...0,90,8 |

– |

||

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1,85 |

170 |

– |

|

– |

– |

– |

|

|

|

– |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

КАСТ |

1,9 |

165 |

– |

|

– |

– |

– |

– |

– |

|

– |

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

СОЛ |

|

|

|

|

|

|

|

2,910 |

...9,516,5 |

– |

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

1,18 |

65 |

130 |

|

120 |

– |

200 |

|

|

|

– |

органическоеСтекло |

|

конструкционное |

|

|

|

|

|

|

|

|

|

|

|

|

СТ-1 |

|

|

|

|

|

|

|

2,910 |

...1016,5 |

– |

|

|||

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

1,18 |

78 |

140 |

|

140 |

– |

230 |

|

|

|

– |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

-255 |

|

|

|

|

|

|

|

3 |

...815 |

|

|

|

|

|

1,19 |

85 |

150 |

|

140 |

– |

250 |

3,510 |

– |

– |

||

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7

Окончание табл. 3

|

|

|

|

,Плотностьг/см |

растяжениипри |

Предел |

изгибепри |

прочностиПределпри срезе |

Н,Твёрдость/мм |

упругостиМодульпри ,растяжениеН/мм |

вязкостьУдарная, м/кДж |

Коэффициентлинейного ,расширения |

Теплостойкостьпо Мар- С,тенсону |

|

|

|

|

|

сжатиипри |

||||||||||

|

|

|

|

|

прочности, |

|

|

|

|

С 1/ |

|

|||

|

|

|

|

|

|

Н/мм2 |

|

|

|

|

|

|

||

|

|

|

|

3 |

р |

|

|

|

|

2 |

2 |

|

6 |

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

Материал |

|

|

сж |

|

и |

мм/ |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

, Н |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ср |

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

органическоеСтекло |

|

техническое |

ТОСПТОСНТОСС |

1,18 |

60 |

– |

|

– |

– |

– |

––– |

6...12 |

– |

– |

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1,18 |

70 |

– |

|

– |

– |

– |

|

8...12 |

– |

– |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1,19 |

80 |

– |

|

– |

– |

– |

|

8...12 |

– |

– |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Фторопласт–4 |

ПН |

2,19 |

24,5 |

– |

|

|

– |

|

2 |

|

|

– |

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

(4,7...8,3) 10 |

9,8 10 |

|

|

||

|

ТО |

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

2,2 |

22,5 |

– |

|

10,7 |

– |

29...30 |

|

|

8...25 |

– |

|

|

|

|

2,21 |

14,7 |

– |

|

|

– |

|

|

|

|

– |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ПОН |

1,6...2 |

6,6 |

– |

|

– |

– |

– |

– |

– |

– |

– |

|

Паронит |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ПАПМБ |

2…2,7 |

– |

– |

|

– |

– |

– |

– – |

– |

– |

– |

||

|

|

|

|

1,5...2 |

13 |

– |

|

– |

– |

– |

|

– |

– |

– |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ПЭ |

1,6...2 |

8 |

– |

|

– |

– |

– |

– |

– |

– |

– |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8

3.2.Стандарты на материалы по химическому составу

1.Стали обыкновенного качества ГОСТ 380-94: Ст. 1 – Ст. 6.

2.Стали качественные конструкционные ГОСТ 1050-88: Сталь 08, 10, 15, 20, 26, 30, 35, 40, 45, 50, 55, 60.

3.Стали конструкционные легированные ГОСТ 4543-71: Сталь 15Х, 15ХА

20Х – 50Х, 18ХГТ, 40ХН, 20ХГСА, 20ХНЗА, 15Г – 50Г, 10Г2 – 50Г2, 20ХГР, 30ХГС, 30ХГСНА и др.

4.Стали подшипниковые ГОСТ 801-78: Сталь ШХ15, ШХ20, ШХ15СГ, ШХ20СГ.

5.Стали инструментальные углеродистые ГОСТ 1435-90: Сталь У7 – У13; У7А – У13А, ГУ8Г, У8ГА.

6.Стали быстрорежущие ГОСТ 19265-93: Р9, Р18, Р6М5, Р18К5Ф2, Р6М5К5,

Р9М5К5, Р9К5, Р12Ф3, Р2АМ9К5.

7.Стали инструментальные легированные ГОСТ 5950-73: 9ХI, 12ХI, 9ХС, ХГС, 9ХВГ, 13Х, Х, 9Г2Ф, 8ХФ, В2Ф, Х12, Х12МФ, 4Х5МФIС, ХВСГФ, Х6ВФ,

Х12ФI.

8.Твёрдые сплавы (спечённые) ГОСТ 3882-74: ВК3 – ВК20; Т30К4 – Т15К6;

ТТ8К6 – ТТ20К9.

9.Стали теплоустойчивые ГОСТ 20072-74:Сталь 12Х1МФ, 20Х1М1Ф1ТР, 20Х1М1Ф1БР, 25Х1МФ, 20Х3МВФ, 15Х5, 12Х8ВФ, 12МХ, 15Х5М.

10.Стали коррозионно-стойкие, жаропрочные ГОСТ5949-75:

Сталь 10Х11Н2ТМР, 13Х14Н3В2ФР, 12Х18Н10Т, 12Х25Н16Г7АР. 40Х9С2, 20Х13, 14ХI7Н2, 15Х25Т, 15Х28, 12Х21Н5Т, 10Х23Н18, 20Х23Н18.

11. |

Стали |

конструкционные и легированные |

(отливки) ГОСТ |

977-88: |

15Л – 55Л, 20ГЛ, 35ГЛ, 20ГСЛ, 35ХМЛ, 30ХНМЛ. |

|

|

||

12. |

Сталь |

углеродистая рессорно-пружинная |

ГОСТ 14959-79: |

Сталь |

65 – 85,60Г, 65Г, 70Г, 55С2, 55ХС2А, 60С2, 60С2Г,70С3А, 50ХГА, 50ХФА, 55С2ГФ, 60С2ХА, 65С2ВА, 60С2Н2А.

13.Конструкционные стали высокой обрабатываемости резанием ГОСТ 1414-15: Сталь А11 – А35, А40Г, АС14, АС35Г2, АС30ХМ, АС40ХГНМ, АС40.

14.Чугуны, отливки из серого чугуна ГОСТ 1412-85: СЧ10 – СЧ35.

15.Чугуны отливки из высокопрочного чугуна ГОСТ 7293-85: ВЧ35 – ВЧ100.

16.Чугуны, отливки из жаропрочного чугуна ГОСТ 7769-82: ЧХ1 – ЧХ6, ЧХЗТ, ЧХ9Н5, ЧХ16М2, ЧС17М3, ЧЮХШ, ЧГ6С3Ш

17.Чугуны антифрикционные ГОСТ 1585-85: АЧС-1 – АЧС-6, АЧВ-1, АЧВ-2, АЧК-1, АЧК-2.

18.Оловянные и свинцовые баббиты ГОСТ 1320-74: Б83, Б88, Б4, Б16, БС6.

19.Бронзы оловянные литейные ГОСТ 613-79: БрОЗЦ12С5, БрОЗЦ7СН1, БрО5С25, БрО6Ц6С3, БрО8Ц4, БрО1Ф1, БрО10С10.

20.Бронзы безоловянные литейные ГОСТ 493-79: БрА9ЖЗЛ, БрА9Мц2Л, БрА9Ж4Н4Мц1, БрА11Ж6Н6, БрС30, БрА7Мц1БЖ3Н2Ц2.

9

21.Латуни (медно – цинковые) ГОСТ 2060-90: Л63 – Л68, ЛАЖ 60-1-1,

ЛЖМц 59-1-1.

22.Антифрикционные цинковые сплавы ГОСТ 21437-95: ЦАМ 9-1,5Л,

ЦАМ 10-5Л.

23.Фольга медная М0 – М2 ГОСТ 5638-75.

24.Титановые сплавы ГОСТ 19807-91: ВТ1-0, ВТ1-00, ВТ3-1 , ВТ5, ВТ6, ВТ9,

ВТ20.

25.Сетка проволочная тканая ГОСТ 6613-86.

26.Трубы стальные ГОСТ 8732-78.

Обозначения легирующего элемента в материале (табл. 4).

Таблица 4 Условные обозначения химических элементов входящих в состав

металлов и сплавов

Элемент |

Символ |

В черных |

В цветных |

Элемент |

Символ |

В черных |

В цветных |

|

|

металлах |

сплавах |

|

|

металлах |

сплавах |

Азот |

N |

A |

– |

Индий |

In |

– |

Ин |

Алюминий |

Al |

Ю |

А |

Кадмий |

Cd |

Кд |

Кд |

Барий |

Ва |

– |

Бр |

Кобальт |

Co |

К |

К |

Бериллий |

Be |

– |

Б |

Кремний |

Si |

Ц |

К |

Бор |

B |

Р |

– |

Лантан |

La |

– |

Ла |

Ванадий |

V |

Ф |

– |

Литий |

Li |

– |

Лэ |

Висмут |

Вi |

Bu |

Bu |

Магний |

Mg |

– |

Mr |

Вольфрам |

W |

В |

– |

Марганец |

Mn |

Г |

Мц |

Германий |

Ge |

– |

Г |

Медь |

Cu |

Д |

М |

|

|

|

|

|

|

|

|

Железо |

Fe |

– |

Ж |

Молибден |

Mo |

М |

– |

|

|

|

|

|

|

|

|

Золото |

Au |

– |

Зл |

Никель |

Ni |

Н |

Н |

Ниобий |

Nb |

Б |

– |

Сурьма |

Sc |

– |

Су |

Олово |

Sn |

– |

О |

Тантал |

Ta |

– |

Тт |

Палладий |

Fd |

– |

Пд |

Титан |

Ti |

Т |

Т |

Платина |

Ft |

– |

Рл |

Углерод |

C |

У |

– |

Ртуть |

Hg |

– |

Р |

Фосфор |

P |

П |

Ф |

Свинец |

Pb |

– |

C |

Хром |

Cr |

Х |

– |

Серебро |

Ar |

– |

Ср |

Цинк |

Zn |

– |

Ц |

Селен |

Se |

E |

Ст |

Цирконий |

Zr |

Ц |

Цэв |

3.3.Стандарты на неметаллические материалы

1.Древесно-слоистые пластики ГОСТ 13913-78:

ДСП-В, ДСП-Б, ДСП-А, ДСП-Г.

2.Стеклотекстолит ГОСТ 10292-74.

3.Винипласт листовой ГОСТ 9639-71.

4.Стекло органическое ГОСТ 10667-90.

10