864765

.pdf

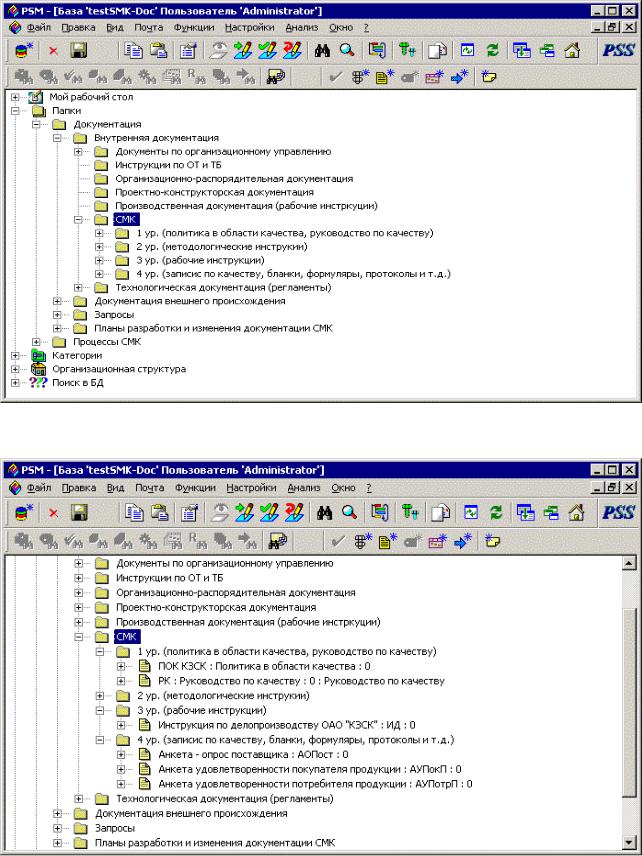

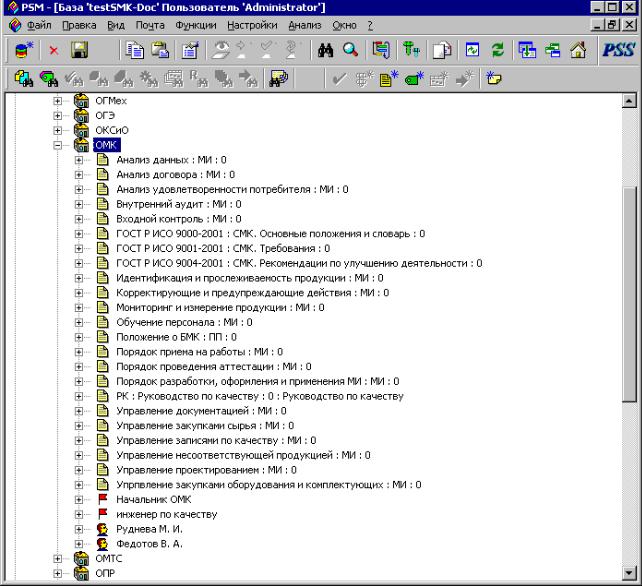

Рис. 3.10.

Рис. 3.11.

52

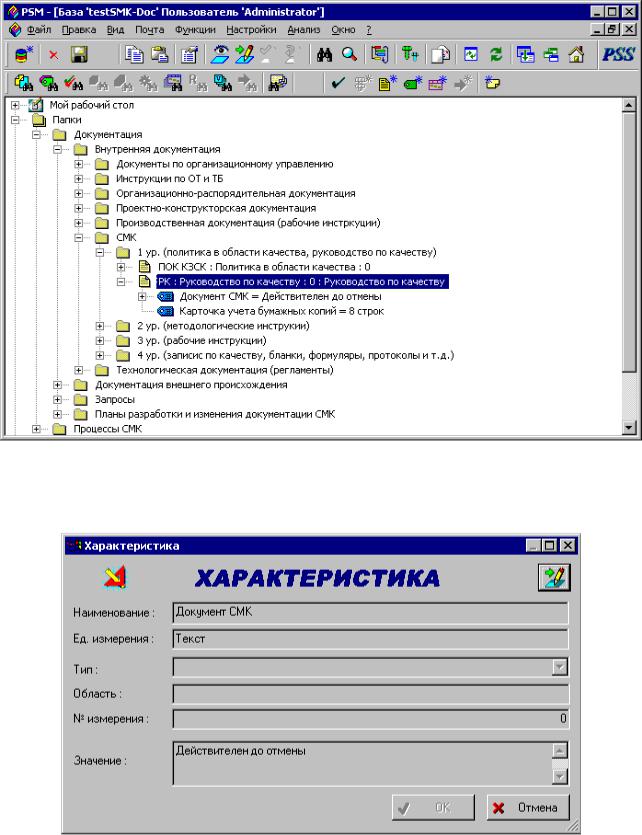

Рис. 3.12.

Рис. 3.13.

53

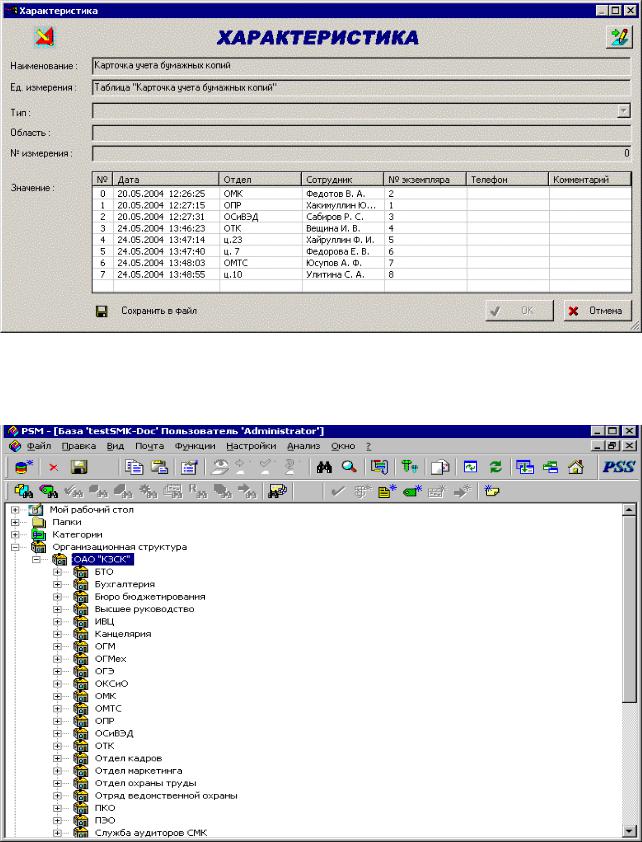

Рис. 3.14.

Рис. 3.15.

54

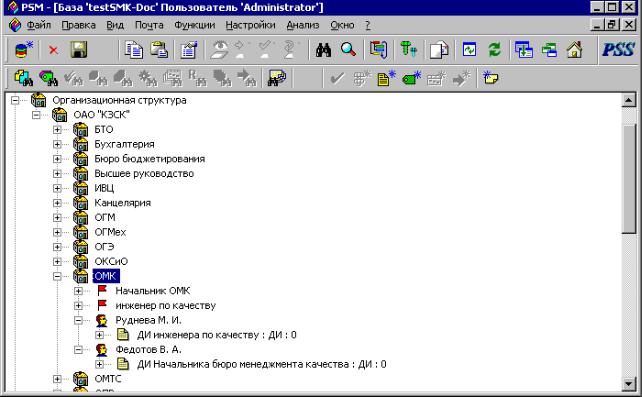

Рис. 3.16.

3.3.1.5. Рекомендации по использованию компьютерных технологий для управления процессами СМК

Информационную основу управления процессами, как следует из п. 3.7.1.3 составляют внутренние нормативные документы СМК и записи по качеству. Это означает, что часть информационной поддержки управления процессами СМК может осуществляться с помощью системы управления документацией.

Если рассматривать проблему информационной поддержки управления процессами шире, чем просто документирование, то можно использовать опыт автоматизации процессноориентированного метода управления. Напомним, что процесс – это связанный набор повторяющихся действий (функций), которые преобразуют исходный материал и/или информацию в конечный продукт (услугу) в соответствии с предварительно установленными правилами. Суть процессного подхода заключается в представлении предприятия как набора взаимосвязанных процессов, а управление его деятельностью – как управление процессами.

Методологическая основа перехода на процессно-ориентированное управление предусматривает следующие основные этапы:

-проектирование процесса;

-управление процессом;

-совершенствование процесса.

Проектирование процесса включает определение владельца (владельцев) процесса, описание границ и интерфейсов процесса, описание самого процесса с помощью программного инструментария, установку точек контроля за процессом, формирование методов управления процессом.

Управление процессом состоит из таких элементов, как измерение показателей процесса в точках контроля, анализ полученной информации и изменение управляющих параметров процесса.

Совершенствование процесса заключается в сборе информации о процессе, его оценке и, при необходимости, радикальном изменении всех его элементов посредством процедур так на-

55

Рис. 3.17.

зываемого реинжиниринга процесса. Общая методологическая схема реинжиниринга процессов предусматривает следующие этапы:

-постановка задач, уточнение цели предприятия, исходя из его стратегии, потребностей клиентов, состояния бизнеса;

-выделение, описание и анализ процессов (как есть);

-перепроектирование (совершенствование) процессов (как должно быть);

-внедрение обновленных процессов (инноваций);

-оценка результатов изменений.

Современные средства информационных технологий позволяют осуществлять эффективную поддержку всего процессного подхода. При этом обычно выделяют три этапа поддержки: проектирование (инжиниринг) процесса, планирование и управление процессом, реализация процесса на прикладном уровне.

На этапе проектирования процесса с помощью компьютерных систем готовится описание процесса, разрабатываются и изучаются модели процесса, отрабатываются методы их оценки. Отдельно необходимо отметить такую функцию автоматизированных систем, как ведение хранилища (репозитория) процессов. Использование определенного инструмента моделирования и хранения процессов в репозитории обеспечивает соблюдение стандартного

56

требования процессного подхода, согласно которому описания процессов должны в любое время находиться в распоряжении уполномоченных сотрудников предприятия.

Планирование и управление процессом включают мониторинг процесса, планирование ресурсов процесса, его координирование с другими процессами, непрерывное совершенствование процесса – все это постоянные задачи для тех, кто отвечает за эти процессы. Поэтому автоматизация решения этих задач не только повышает эффективность принимаемых решений, но и снижает трудоемкость их осуществления. При этом часто для реализации различных процессов системы менеджмента качества используются специализированные программные средства, такие как управление производственным оборудованием, производственного планирования и т.д..

Рис.3.18.

Рис.3.19. 57

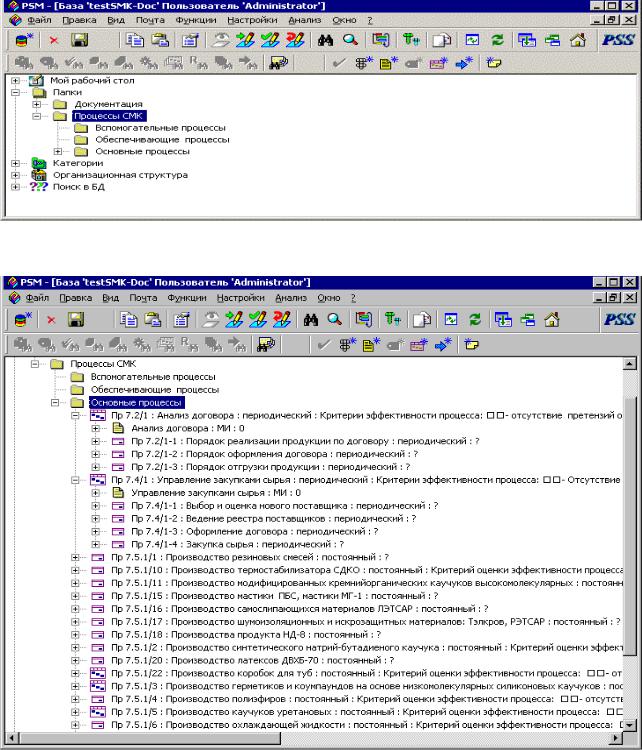

Рис. 3.20.

Рис. 3.21.

Реализация процесса на прикладном уровне – это выполнение всех функций, операций и

58

действий, предусмотренных процессом. Обычно для автоматизации процессов на этом этапе используются традиционные программные решения для соответствующих аспектов менеджмента. В качестве примера можно указать PDM-системы. Эти системы предназначенные для автоматизации некоторых аспектов проектно-конструкторской деятельности, были созданы для информационной поддержки процессов управления данными об изделии. Наличие в PDMсистеме WorkFlow-подсистемы позволяет содержательно автоматизировать процесс управления конструкторско-технологическими документами.

Структура меню системы управления процессами и перечни процессов представлены на рис. 3.18. и 3.19.

По каждому процессу система позволяет вводить атрибуты (рис. 3.20, 3.21) и делать перекрестные ссылки на документацию, регламентирующую данный процесс, и на должностных лиц, ответственных за этот процесс.

3.3.2. Управление производственным оборудованием

3.3.2.1.Задачи информационной поддержки управления производственным обору-

дованием

Обеспечение производственной инфраструктуры, необходимой для осуществления процессов жизненного цикла продукции, является одним из важнейших требований ГОСТ Р ИСО 9001 – 2001. Для реализации этого требования необходимы:

а) формирование инфраструктуры, с учетом целей, функциональности, эксплуатационных характеристик, готовности, затрат, безопасности, секретности и возобновления;

б) разработка и внедрение методов технического обслуживания и ремонта, чтобы убедиться, что инфраструктура продолжает отвечать потребностям предприятия; эти методы должны учитывать вид и частоту технического обслуживания и ремонта, а также верификацию функционирования каждого элемента инфраструктуры в зависимости от его важности и сферы использования;

в) оценку инфраструктуры исходя из потребностей и ожиданий заинтересованных сторон.

Важной составляющей обеспечения производственной инфраструктуры является управление производственным оборудованием. Сюда относятся:

- учет оборудования; - планирование работ по техническому обслуживанию и ремонту оборудования (со-

ставление и корректировка графиков ремонта); - расчет трудоемкости ремонтных работ.

- учет выполнения работ по техническому обслуживанию и ремонту оборудования; - учет расходования и наличия запасных частей (элементы складского хозяйства).

Все перечисленные выше задачи могут решаться с использованием PDM-системы. Ниже описываются возможные способы реализации подходов с применением PDM-систем.

3.3.2.2.Учет производственного оборудования

В PDM-системе можно хранить организованную должным образом информацию обо всех видах оборудования предприятия: виды, типы, модели оборудования и т.п. Например, для машиностроительного предприятия это может быть:

-металлорежущее;

-кузнечно-прессовое;

-деревообрабатывающее;

-литейное;

-подъемно-транспортное;

-прочее оборудование.

Подсистема учета оборудования, эксплуатируемого на предприятии, должна обладать следующими функциями: ввод, хранение, редактирование, поиск по запросу и вывод на экран, а

59

так же печать необходимой информации. Информация об оборудовании может включать:

-модель;

-заводской номер;

-место установки;

-наличие или отсутствие УЧПУ;

-балансовая стоимость;

-страна изготовитель;

-фирма изготовитель;

-код движения;

-дата движения;

-код по классификатору;

-год выпуска;

-год ввода в эксплуатацию;

-отношение к мобилизационным мощностям;

-сведения о консервации;

-масса;

-значение первой технической характеристики;

-значение второй технической характеристики;

-количество единиц ремонтной сложности:

-механической части;

-электрической части;

-гидравлической части;

-электронной части;

-футеровочной части.

-и т.д.

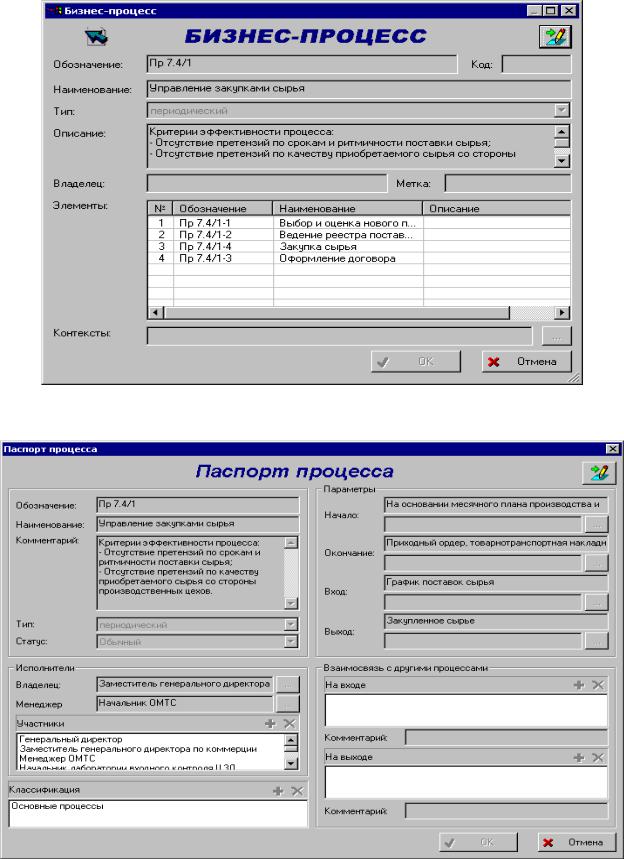

Пример учетной карточки оборудования представлен на следующем рисунке:

Рис. 3.22. Учетная карточка единицы оборудования

Для просмотра массива оборудования можно использовать запросы:

-просмотр всего массива оборудования;

-просмотр массива оборудования по месту установки;

-просмотр массива оборудования по подклассу и т.п.

Пример выборки массива оборудования по подклассу представлен на следующем рисунке:

60

Рис. 3.23. Окно просмотра массива оборудования

Рис. 3.24. Окно универсальной выборки

Пример универсальной выборки представлен на рис.3.24. Здесь выборка осуществляется по следующим параметрам:

-подклассу оборудования;

-группе оборудования;

-подгруппе оборудования;

-наименованию оборудования;

-инвентарному номеру;

-модели;

-заводскому номеру;

61