- •1. Обоснование точки строительства цементного завода

- •2. Характеристика месторождения сырья газо-, электро- и водоснабжение предприятия

- •Средневзвешенный химический состав рифовых известняков, %

- •4. Технологическая часть

- •Обжиг клинкера

- •Принцип фасовки цемента автоматическим способом

- •Расчет состава сырьевой смеси

- •Расчёт теплового баланса

- •Расчет потребности в клинкере, гипсе и минеральных добавках, необходимого количества единиц основного производственного оборудования цеха помола цемента, цеха обжига и цеха сушки добавок

- •Ассортимент, объем производства и состав цементов

- •Расчет потребности в сырьевых компонентах и необходимого количества единиц основного производственного оборудования цеха помола сырья

Расчет состава сырьевой смеси

Исходными данными для расчёта является таблица содержания основных оксидов в сырьевых компонентах, масс.%, полученная химическим анализом исходного сырья (таблица 5).

Таблица 5

Содержание основных оксидов в сырье масс. %

|

Компонент |

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

MgO |

SO3 |

П.П.П. |

Сумма |

Влажность |

|

Известняк |

0,67 |

0,38 |

0,18 |

53,7 |

0,96 |

0,28 |

43,40 |

99,57 |

6,0 |

|

Глина |

69,0 |

13,49 |

5,50 |

1,65 |

1,50 |

0,16 |

4,60 |

95,90 |

10,0 |

|

Огарки |

14,43 |

4,01 |

74,27 |

1,02 |

0,00 |

2,01 |

1,37 |

97,11 |

5,0 |

Расчёт сырьевой смеси выполнен на ПЭВМ при помощи специально составленной программы. Результаты расчёта представлены в таблицах 6 и 7.

Таблица 6

Содержание компонентов в сырьевой смеси

|

Компонент |

В сухом состоянии |

Во влажном состоянии |

С учётом технологических потерь* | |||

|

% |

кг/т. кл. |

% |

кг/т. кл. |

% |

кг/т. кл. | |

|

Известняк |

79,47 |

1233 |

78,83 |

1312 |

78,83 |

1319 |

|

Глина |

18,83 |

292 |

19,51 |

325 |

19,51 |

326 |

|

Огарки |

1,69 |

26 |

1,66 |

28 |

1,66 |

28 |

|

Итого: |

100 |

1552 |

100 |

1665 |

100 |

1673 |

*Технологические потери составляют 0,5% для всех компонентов

Таблица 6

Химический состав, масс. %

|

Компонент |

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

MgO |

SO3 |

П.П.П. |

Сумма |

|

Сырьевая смесь |

14,34 |

3,02 |

2,52 |

43,20 |

1,06 |

0,29 |

35,57 |

100 |

|

Клинкер |

22,25 |

4,69 |

3,91 |

67,05 |

1,65 |

0,45 |

- |

100 |

Характеристики портландцементного клинкера:

– коэффициент насыщения КН 0,93;

– силикатный модуль n 2,59;

– глиноземный модуль p 1,20;

– индекс обжигаемости ИО 3,70;

– Qтеор. клинкерообразования 1785,7 кДж/кг;

Минералогический состав получаемого клинкера представлен в таблице 8.

Таблица 8

Минералогический состав клинкера

|

Минерал |

C3S |

C2S |

C3A |

C4AF |

C3A+C4AF |

|

Содержание, масс. % |

65,4 |

14,4 |

5,8 |

11,9 |

17,7 |

Расчёт теплового баланса

Тепловой расчёт печного агрегата.

Исходные данные:

1. Производительность по клинкеру – из материального баланса;

2. Способ производства – сухой;

3. Технологическое топливо – газ;

4. Химический состав сырьевой смеси и клинкера – таблица 7;

5. Минералогический состав портландцементного клинкера – таблица 8;

6. Естественная влажность исходных сырьевых материалов: известняк – 6%, глина – 10%;

7. Коэффициент избытка воздуха: 1,1-1,15.

Расчет необходимого количества воздуха для горения топлива и объёма продуктов сгорания. Состав природного газа Берестянского месторождения представлен в таблице 9.

Таблица 9

Состав природного газа, об. %

|

СН4 |

С2Н6 |

С3Н8 |

С4Н10 |

СО2 |

N2 |

|

82 |

5 |

2 |

2 |

0,5 |

8,5 |

Теплотворная способность рабочего топлива:

QPH = 358,2СН4 + 637,5С2Н6 + 912,5С3Н8 + 1186,5С4Н10

QPH = 358,2×82 + 637,5×5 + 912,5×2 +1186,5×2 = 36757,90 кДж / нм3 топ.

Материальный баланс горения топлива.

Расчёт ведём на сухой газ, без учёта влажности.

Для 1нм3 топлива:

кг/м3

кг/м3

кг/м3

кг/м3

кг/м3

кг/м3

кг/м3

кг/м3

кг/м3

кг/м3

кг/м3

кг/м3

=

0,860 кг/м3

=

0,860 кг/м3

Расход воздуха на горение топлива.

Теоретический объёмный расход воздуха:

нм3/нм3топл

нм3/нм3топл

=

9,734 нм3/нм3топл

=

9,734 нм3/нм3топл

Теоретический массовый расход воздуха:

,

кг/нм3топл.

,

кг/нм3топл.

=

12,586 кг/нм3топл.

=

12,586 кг/нм3топл.

Практический расход воздуха при α=1,1:

,

кг/нм3топл.

,

кг/нм3топл.

,

кг/нм3топл.

,

кг/нм3топл.

Выход продуктов горения:

+

+ +

+ ,

нм3/нм3топл

,

нм3/нм3топл

=

0,01×(СО2+СН4+2С2Н6+3С3Н8+4С4Н10),

нм3/нм3топл

=

0,01×(СО2+СН4+2С2Н6+3С3Н8+4С4Н10),

нм3/нм3топл

=

0,01×(0,5+82+2×5+3×2+4×2) = 1,065 нм3/нм3топл

=

0,01×(0,5+82+2×5+3×2+4×2) = 1,065 нм3/нм3топл

=

0,01×(2СН4+3С2Н6+4С3Н8+5С4Н10),

нм3/нм3топл

=

0,01×(2СН4+3С2Н6+4С3Н8+5С4Н10),

нм3/нм3топл

=

0,01×(2×82+3×5+4×2+5×2) =1,97 нм3/нм3топл

=

0,01×(2×82+3×5+4×2+5×2) =1,97 нм3/нм3топл

=

0,79×

=

0,79× +0,01*N2

,

нм3/нм3топл

+0,01*N2

,

нм3/нм3топл

=

0,79×10,708+0,01×8,5 = 8,544нм3/нм3топл

=

0,79×10,708+0,01×8,5 = 8,544нм3/нм3топл

=

0,21×(α-1)×

=

0,21×(α-1)× , нм3/нм3топл

, нм3/нм3топл

=

0,21×(1,1-1)×9,734 = 0,204 нм3/нм3топл

=

0,21×(1,1-1)×9,734 = 0,204 нм3/нм3топл

=

1,065+1,97+8,544+0,204= 11,784 нм3/нм3топл

=

1,065+1,97+8,544+0,204= 11,784 нм3/нм3топл

Масса продуктов сгорания:

+

+ +

+ ,

кг/нм3

,

кг/нм3

=

1,977×1,065=2,106 кг/нм3

=

1,977×1,065=2,106 кг/нм3

=

0,804×1,97 = 1,584 кг/нм3

=

0,804×1,97 = 1,584 кг/нм3

=

1,251×8,544 = 10,689 кг/нм3

=

1,251×8,544 = 10,689 кг/нм3

=

1,429×0,204 = 0,292 кг/нм3

=

1,429×0,204 = 0,292 кг/нм3

,

кг/нм3

,

кг/нм3

Сводим материальный баланс горения топлива в таблицу 10.

Таблица 10

Материальный баланс горения топлива

|

Статьи прихода |

Количество |

Статьи расхода |

Количество | ||

|

м3 |

кг |

м3 |

кг | ||

|

Топливо

Воздух |

1

10,708 |

0,86

13,845 |

СО2 H2O N2 O2 |

1,065 1,97 8,544 0,204 |

2,106 1,584 10,689 0,292 |

|

Сумма |

11,719 |

14,705 |

Сумма |

11,783 |

14,671 |

%

невязки =

[]

[]

Расход исходного сырья на 1 кг клинкера

Состав исходного:

а) количество связанной воды в каолине:

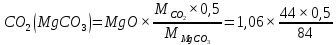

б) количество углекислоты в углекислом магнии:

=

0,278%

=

0,278%

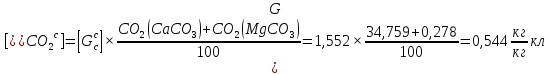

в) количество углекислоты в углекислом кальции:

Технически расход сухого сырья:

[ ]

=

]

=

Расход сухого сырья с учетом уноса из циклонных теплообменников:

[ ]

= [

]

= [ ]

+ [

]

+ [ ]y

]y

[ ]

= 1,552 + 0,15 = 1,702 кг/кг кл

]

= 1,552 + 0,15 = 1,702 кг/кг кл

Расчет теплового эффекта клинкерообразования

Расход тепла на нагрев сухого сырья от 0°С до 450°С:

,

,

где t1 = 450°C – конечная температура нагрева,t0 = 0°C – начальная температура материала, Ср =0,253 кДж/кг°С – средняя теплоемкость сырьевой смеси при данной температуре.

Теоретический расход гидратной воды сырья:

[ ]

=

]

=

[ ]

=

]

=

Расход тепла на дегидратацию каолина:

[

[ ]

] ,

,

где 1600 кДж/кг Н2О – теплота дегидратации каолина.

Расход тепла на нагревание дегидратированного сырья от t1 = 450°C до t2 = 900°C:

,

,

где

=

0,283 кДж/кг°С – средняя теплоемкость в

данном интервале температур.

=

0,283 кДж/кг°С – средняя теплоемкость в

данном интервале температур.

Расход

тепла на декарбонизацию

и

и :

:

Теоретический расход СО2 сырья:

Расход теплоты на нагревание декарбонизированного сырья от t2 = 900°C до t3 = 1400°C:

,

,

где

кДж/кг°С – средняя теплоемкость сырьевой

смеси в данном интервале температур.

кДж/кг°С – средняя теплоемкость сырьевой

смеси в данном интервале температур.

Расход тепла на образование жидкой фазы при t3 = 1400°C:

Итого расхода тепла:

Приход теплоты

Приход тепла в результате образования клинкерных минералов в интервале температур 1000-1400°С:

где 107, 144, 9 и 26 – тепловые эффекты образования соответствующих минералов клинкера, кДж/кг кл.

Для данного состава портландцементного клинкера:

Приход тепла в результате образования метакаолина:

Приход тепла в результате охлаждения 1 кг клинкера от t3 = 1400°С до t0 = 0°C:

где

=0,261 кДж/кг°С – средняя теплоемкость в

данном интервале температур

=0,261 кДж/кг°С – средняя теплоемкость в

данном интервале температур

Приход тепла в результате охлаждения СО2 от t2 = 900°С до 0°C:

кДж/кг

кл,

кДж/кг

кл,

где

= 0,256 кДж/кг°С – средняя теплоемкость

СО2

в данном интервале температур

= 0,256 кДж/кг°С – средняя теплоемкость

СО2

в данном интервале температур

Приход тепла в результате охлаждения от 450°С до 0°С и конденсации гидратной воды сырья:

[

[ ]

]

где

= 0,47 кДж/кг

= 0,47 кДж/кг С

– теплоемкость водяного пара в данном

интервале температур,

С

– теплоемкость водяного пара в данном

интервале температур, - теплота конденсации водяного пара.

- теплота конденсации водяного пара.

0,00827

0,00827

Итого приход тепла:

Теплосодержание топлива:

где

=

1,3 кДж/кг°С – средняя теплоемкость газа

при 20°С.

=

1,3 кДж/кг°С – средняя теплоемкость газа

при 20°С.

Теплосодержание воздуха:

где

= 1,328 кДж/кг°С – теплоемкость воздуха

при 20°С.

= 1,328 кДж/кг°С – теплоемкость воздуха

при 20°С.

Приход тепла с подсосным воздухом:

Расход тепла.

Тепловой эффект клинкерообразования по данным расчета составил 1785,7 кДж/кг кл.

Потери тепла на испарение воды из сырья:

Потери

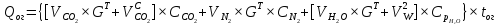

тепла с отходящими газами:

Потери

тепла с отходящими газами:

где Сi – средняя теплоемкость i-газа при tог = 300°С, Vi – объем i-газа.

Потери тепла с 1 кг клинкера:

где

- средняя теплоемкость клинкера при

300°С.

- средняя теплоемкость клинкера при

300°С.

Потери тепла с уносом:

где

=

0,253 кДж/кг°С – средняя теплоемкость

сырьевой смеси при 300°С.

=

0,253 кДж/кг°С – средняя теплоемкость

сырьевой смеси при 300°С.

Потери тепла в окружающую среду:

а)

корпусом печи

б)

циклонными теплообменниками

Суммарные потери в окружающую среду:

Потери тепла с подсасываемым воздухом за системой циклонов:

Тепловой баланс печного агрегата:

36757,90

Получаем

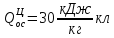

Удельный расход тепла:

q

=

[В. К. Классен. «Методические указания к дипломному проектированию. Материальный баланс завода. Технологические расчеты тепловых агрегатов». – Белгород, БелТИСМ, 1972]

МАТЕРИАЛЬНЫЙ БАЛАНС ЦЕМЕНТНОГО ЗАВОДА

Целью расчета материального баланса цементного завода является выбора количества единиц основного технологического оборудования, а также оценка потребностей в сырье, топливе, добавках и вспомогательных материалах, необходимых для технологического процесса производства цемента: воды, сжатого воздуха, интенсификаторов помола, мелющих тел, бронеплит, футеровочных материалов и т.п. При расчете материального баланса определяется также количество промежуточных продуктов (полупродуктов) технологии: сырьевой муки (шлама) и портландцементного клинкера.

Исходные данные для расчета материального баланса:

таблица ассортимента, вещественного состава и объема производства каждого вида выпускаемого цемента;

удельные расходы сырьевой смеси и каждого сырьевого компонента (по данным расчета сырьевой смеси);

удельные расходы топлива на обжиг портландцементного клинкера и сушку добавок;

влажность каждого сырьевого компонента и топлива;

удельные расходы вспомогательных материалов, воды и сжатого воздуха;

типоразмер и производительность основных технологических агрегатов: дробилок, мельниц помола сырьевой муки, вращающихся печей, сушильных барабанов для сушки добавок, мельниц помола цемента;

режим работы основных цехов или номинальный фонд рабочего времени основных производственных агрегатов.

Учет производственных потерь при расчете материального баланса:

потери каждого сырьевого компонента и сырьевой смеси принимаются по всему технологическому циклу их производства в количестве 0,5 %;

потери цемента и клинкера принимаются 0,5 %, добавок и гипса – 1 %;

потери твердого топлива по всем переделам его подготовки принимаются 1 %, потери жидкого топлива и газа – 0,3 %;

потери вспомогательных материалов принимаются в пределах 0,1 – 0,2 %, воды и сжатого воздуха – 1 %.

Расчет коэффициентов использования основного технологического оборудования[В. К. Классен. «Методические указания к дипломному проектированию. Материальный баланс завода. Технологические расчеты тепловых агрегатов». – Белгород, БелТИСМ, 1972]

Расчет среднегодовых коэффициентов использования основных видов производственных агрегатов производится по формуле:

|

|

(1) |

где Тост. – суммарное время простоя оборудования в течение года, связанное с режимом работы производственных цехов, ремонтными работами, обслуживанием оборудования и его неучтенными простоями. В случае невозможности расчета Тост. рекомендуется использовать коэффициенты, приведенные в табл. 1.

Таблица 1

Коэффициенты использования основного технологического оборудования

|

Наименование агрегатов |

Ки |

|

Дробилки для дробления карбонатного и глинистого сырья Сушильные барабаны Мельницы самоизмельчения типа «Аэрофол» Вертикальные среднеходные мельницы Шаровые мельницы для размола и сушки сырьевой муки: открытого цикла замкнутого цикла Вращающиеся печи: с циклонными теплообменниками с циклонными теплообменниками и декарбонизатором Дробилки гипса Шаровые мельницы для помола цемента: открытого цикла замкнутого цикла |

0,47 – 0,56 0,85 0,77 0,77

0,77 – 0,79 0,76 – 0,78

0,82 – 0,91 0,80 – 0,91 0,75

0,82 0,80 |