лаб. раб. сопротивление_материалов

.pdf

21

Скручивающие моменты растут ступенями. При каждом значении моментов снимается показание со шкалы и заносится в таблицу наблюдений. Затем нагрузка сбрасывается, при этом стрелка должна вернуться в первоначальное положение, что свидетельствует о том, что эксперимент проходил в пределах упругости.

По данным таблицы вычисляют:

Мкр.ср. – среднее приращение крутящего момента;сро . – среднее приращение угла закручивания в градусах.

Из теории кручения стержней круглого поперечного сечения известно, что

ср. М кр.ср. L , G J p

откуда определяется модуль сдвига материала

G М кр.ср. L ,

ср. J p

где ср. – среднее приращение угла закручивания в радианах;

Jp = d4/32 0,1d4 – полярный момент инерции поперечного сечения.

В лабораторных работах 3 и 4 были определены упругие постоянные изотропного материала , Е, G. Они связаны между собой зависимостью

G E . 2(1 )

Если в лабораторных работах 3 и 4 материал образцов был один и тот же, то после подстановки величин , Е, G в последнее равенство оно должно приблизительно выполняться.

ЛАБОРАТОРНАЯ РАБОТА № 5

Определение числа твердости металла методом Бринеля

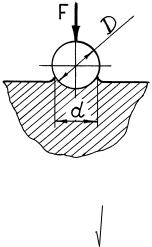

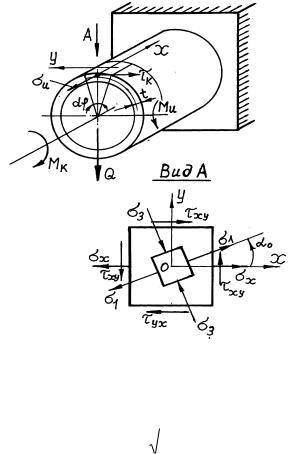

Под твердостью материала следует понимать его способность сопротивляться проникновению в него другого более твердого тела. Существует много методов определения твердости. Одним из них является метод Бринеля. Он заключается во вдавливании стального закаленного шарика определенного диаметра (рис. 5.1) в поверхность образца (детали). Вдавливание производится на специальном приборе, шариковом твердомере. Вдавливающая сила F растет от нуля до определенного

22

значения, затем следует выдержка и снятие нагрузки. Возрастание, выдержка и снятие нагрузки производятся автоматически. Таким образом, получают несколько отпечатков. Расстояние от центра отпечатка до края образца должно быть не менее 2,5d, а расстояние между центрами соседних отпечатков – не менее 4d. Диаметр каждого отпечатка измеряется с помощью микроскопа в двух взаимно перпендикулярных направлениях. Средние значения диаметров суммируются, и сумма делится на число отпечатков. Таким образом определяется dср.

Рис. 5.1

Площадь поверхности отпечатка определяется по формуле:

|

|

|

|

|

|

|

|

|

|

D |

2 |

|

|

2 |

|

||

Аср. |

|

|

|

1 |

dср. |

|||

2 |

|

1 |

D2 |

|

. |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Число твердости по Бринелю HB = F/Aср.

В материале при вдавливании в него шарика возникают местные пластические деформации, а затем и местное разрушение. Поэтому число твердости связано с пределом прочности материала имперической зависимостью. Например, для углеродистой стали

в = 0,36 HB. Таким образом, отпадает необходимость изготавливать образцы и их испытывать с целью определения предела прочности. Этим обстоятельством и объясняется широкое распространение в лабораторной практике проб на твердость.

В данной работе мы испытали на твердость один образец. Для того чтобы получить достоверное значение твердости материала, необходимо испытать несколько образцов и произвести статистическую обработку результатов испытаний.

23

ЛАБОРАТОРНАЯ РАБОТА № 6

Определение упругих перемещений при плоском изгибе балки

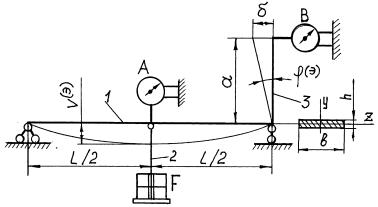

Лабораторная работа проводится на настольной установке, принципиальная схема которой показана на рисунке. Основная часть установки

– стальная балка 1 прямоугольного поперечного сечения, шарнирно опертая по концам. К среднему сечению балки крепится подвеска 2 и в это же сечение упирается штифт стрелочного индикатора А. К правому концу балки жестко прикреплен рычаг 3, в верхний конец которого упирается штифт стрелочного индикатора В. Индикатор – это прибор для измерения линейных перемещений.

Перед испытанием стрелки индикаторов устанавливаются на ноль. Затем подвеска нагружается грузами F. Нагрузка растет ступенями. При каждом значении нагрузки снимаются показания с индикаторов А и В в числе делений и заносятся в таблицу наблюдений. Затем нагрузка снимается, при этом стрелки индикаторов должны вернуться в начальные положения, что свидетельствует о том, что эксперимент проходил в пределах упругости.

По данным таблицы вычисляют:

F – среднее значение приращения нагрузки;

А – среднее значение приращения показаний индикатора А в числе делений;

Вср. – среднее значение приращения показаний индикатора В в числе делений.

24

Прогиб среднего сечения балки и угол поворота крайнего правого сечения, соответствующие среднему приращению нагрузки, определяют по формулам:

V(Э) = Aср. К, (Э) Вср. К ,

а а

где К – цена деления шкалы индикатора;

– перемещение конца штифта индикатора В при нагрузке Fср.;

а – расстояние от нейтральной линии поперечного сечения балки до точки контакта штифта индикатора В с рычагом 3 (см. рисунок). Теоретическое определение прогиба и угла поворота производится

одним из известных способов (например, с помощью интегралов Мора или методом начальных параметров). Результаты расчета и эксперимента сравниваются и определяется процент расхождения.

ЛАБОРАТОРНАЯ РАБОТА № 7

Определение напряжений при внецентренном растяжении прямого стержня

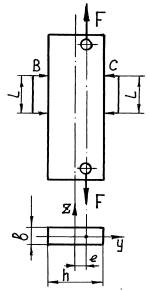

Образец, предназначенный для испытания, имеет вид узкой стальной полосы с прямоугольным поперечным сечением (рис. 7.1). К образцу крепятся два тензометра: В и С – механического или электрического принципа действия. Описание работы рычажного тензометра дано в лабораторной работе № 3. Образец с тензометрами устанавливается в испытательную машину и нагружается силой F. Линия действия силы F не совпадает с осью образца и имеет по оси y эксцентриситет е.

Перед испытанием стрелки тензометров должны быть выставлены на ноль. Нагрузка на образец (сила F) расчет ступенями. При каждом значении нагрузки снимаются показания с тензометров В и С в числе делений. Значения нагрузок и показания тензометров заносятся в таблицу наблюдений.

После проведения эксперимента нагрузку сбрасывают, при этом показания измерителей деформаций должны вернуться к начальным значениям, что свидетельствует о том, что напряжения в образце были меньше предела упругости. Если показания не принимают начальных значений, это означает, что появились остаточные деформации. В этом случае максимальную нагрузку необходимо уменьшить и повторить эксперимент.

25

Рис. 7.1

По данным таблицы наблюдений вычисляют:Fср. – среднее значение приращения нагрузки;

Вср. – абсолютное изменение длины волокна В в числе делений при

нагрузке Fср.;

Сср. – абсолютное изменение длины волокна С в числе делений при

нагрузке Fср..

Деформации волокон В и С, соответствующие среднему прираще-

нию нагрузки, определим по формулам: |

|

εВ = Вср. ·К/L, |

εC = Cср. ·К/L, |

где К – цена деления шкалы тензометра; |

|

L – первоначальная длина волокон (база тензометров). |

|

Напряжения, соответствующие среднему приращению нагрузки,

определим по формулам: |

|

(BЭ ) Е В , |

С( Э ) Е С , |

где Е – модуль упругости материала.

Для измерения малых деформаций часто используют тензометры электрического принципа действия (тензорезисторы), которые приклеиваются к поверхности образца специальным клеем. Шкала измерителя

26

деформаций при этом тарируется не в единицах длины, а в единицах относительной деформации. Поэтому под "К" следует понимать изменение относительной деформации при изменении показания измерителя на единицу. В этом случае деформации волокон при нагрузке Fср. определяют по формулам:

εВ = Вср. ·К, |

εC = Cср. ·К. |

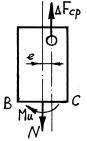

Для теоретического определения напряжений рассечем образец поперечным сечением на две части и рассмотрим равновесие одной из них, например верхней (рис. 7.2). В поперечном сечении образца действуют два внутренних силовых фактора: продольная сила N = Fср. и изгибающий момент Ми = Fср.·е.

Рис. 7.2

Нормальные напряжения в точках В и С определим по формулам:

( Т ) |

|

N |

|

Ми |

|

( Т ) |

|

N |

|

Ми |

|

|

B |

|

|

|

|

, |

C |

|

|

|

|

, |

|

A |

Wz |

A |

Wz |

|||||||||

|

|

|

|

|

|

|

|

где А – площадь поперечного сечения образца;

Wz – момент сопротивления поперечного сечения изгибу.

В конце работы расчетные и экспериментальные значения напряжений сравниваются и определяется процент расхождения.

ЛАБОРАТОРНАЯ РАБОТА № 8

Определение главных напряжений при изгибе с кручением тонкостенной трубы

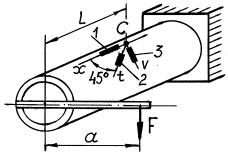

Экспериментальная часть работы проводится на настольной установке, принципиальная схема которой показана на рис. 8.1. Основная часть установки – тонкостенная труба, жестко защемленная на одном

27

конце. К другому концу трубы прикреплен рычаг, к концу которого прикладывается сила F. Труба испытывает деформацию изгиба с кручением. Задача состоит в определении величин и направлений главных напряжений в точке, наиболее удаленной от нейтральной линии поперечного сечения трубы (точка С на рис. 8.1). В точке С напряженное состояние – плоское, так как внешняя поверхность трубы свободна от напряжений и одно из трех главных напряжений (нормальное к внешней поверхности) равно нулю. Для того чтобы из опыта определить величины и направления двух других главных напряжений, достаточно определить деформации материала в окрестности точки С по трем направлениям: x, t, v. Направление х совпадает с образующей внешней поверхности трубы. Направление v совпадает с направляющей внешней поверхности трубы. Направление t делит прямой угол между направлениями х и v пополам. Деформации измеряются с помощью электротензометров (тензорезисторов). Для этого на поверхность трубы, в окрестности точки С, наклеивается розетка из трех проволочных датчиков 1, 2, 3 (рис. 8.1). Оси датчиков совпадают с направлениями x, t, v.

Рис. 8.1

Нагрузка F на трубу растет ступенями. При каждом значении нагрузки снимают показания Nx, Nt, Nv с измерителя деформаций и заносят их в таблицу наблюдений.

После проведения эксперимента нагрузку сбрасывают. При этом показания измерителя деформаций должны вернуться к начальным значениям, что свидетельствует о том, что напряжения были меньше предела упругости. Если показания не принимают начальных значений, это означает, что появились остаточные деформации. В этом случае максимальную нагрузку необходимо уменьшить и повторить эксперимент.

28

По данным таблицы вычисляют:

Fср. – среднее значение приращения нагрузки;

Nx ср., Nt ср., Nv ср. – средние приращения показаний измерителя деформаций;

εх = К· Nx ср., εt = К· Nt ср., εv = К· Nv ср. – деформации в направлениях x, t, v при нагрузке Fср.. К – цена деления шкалы измерителя деформаций.

Главные деформации, соответствующие нагрузке Fср., вычисляют по формулам:

1 x v

2

3 x v

2

Далее, используя формулы обобщенного закона Гука, вычисляют главные напряжения:

( Э ) |

|

|

E |

|

|

, |

( Э ) |

|

|

E |

|

|

. |

|

|

|

3 |

|

|

|

3 |

||||||

|

|

|

|

|

|

||||||||

1 |

1 |

2 |

1 |

|

3 |

1 |

2 |

|

1 |

||||

|

|

|

|

|

|

|

|

||||||

Угол α0 между направлением х и первым главным напряжением

определяется по формуле: |

|

tg2 0( Э ) |

x v 2 t . |

|

x v |

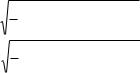

Для теоретического расчета величин и направлений главных напряжений используем формулы анализа плоского напряженного состояния.

В поперечном сечении трубы действуют: изгибающий момент Ми= Fср.·L, крутящий момент Мк= Fср.·а. Нормальное и касательное напряжения в точке С поперечного сечения определяются по формулам:

|

|

|

|

|

σи = Ми /W, |

τк = Мк /Wp , |

|

D3 |

|

|

d 4 |

|

|

где W |

|

1 |

|

|

, Wp = 2W, D, d – наружный и внутренний диамет- |

|

|

D4 |

|||||

|

32 |

|

|

|

|

|

|

|

|

|

|

|

|

ры трубы.

Касательное напряжение в точке С от поперечной силы равно нулю. На рис. 8.2 показаны внутренние силовые факторы, действующие в поперечном сечении, и напряжения в точке С.

Вырежем в окрестности точки С элементарный объем двумя поперечными сечениями, двумя продольными радиальными сечениями и

D |

|

||

цилиндрическим сечением с радиусом |

|

t . Так как угол dφ между |

|

2 |

|||

|

|

||

29

продольными сечениями и размер t малы, то все грани элементарного объема считаем плоскими, а двухгранные углы прямыми.

C

Рис. 8.2

На рис. 8.2 показан вид на элементарный объем по стрелке А. В си-

стеме координат xoy: τxy = τyx = τk , σx = σи , σy = 0. Величины главных напряжений определим по формуле:

1,3(T ) |

x y |

|

1 |

x y 2 4 xy2 . |

|

2 |

2 |

||||

|

|

|

Угол между положительным направлением оси х и вектором напряжения σ1 определяем по формуле:

( T ) |

|

2 xy |

|

|

tg2 0 |

|

|

. |

|

x y |

||||

|

|

|

Так как 0( T ) > 0, то его следует отложить против часовой стрелки.

30

В конце лабораторной работы результаты эксперимента ( 1( Э ) , 3( Э ) , 0( Э ) ) и расчета ( 1( Т ) , 3( Т ) , 0( Т ) ) сравнивают и определяют процент расхождения.

ЛАБОРАТОРНАЯ РАБОТА № 9

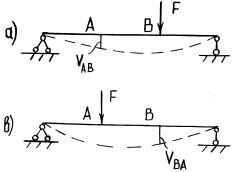

Проверка теоремы о взаимности перемещений

Теорема взаимности перемещений может быть сформулирована следующим образом: перемещение сечения А под действием силы, приложенной в сечении В, равно перемещению сечения В от действия такой же силы, но приложенной в сечении А (рис. 9.1).

Рис. 9.1

Экспериментальную проверку теоремы проводят на настольной установке (рис. 9.2).

Основная часть установки – стальная балка, шарнирно опертая по концам. К сечениям балки А и В крепятся подвески 2. В эти же сечения упираются штифты стрелочных индикаторов 4 и 5.

На первом этапе испытания к сечению В с помощью подвески 2 и грузов 3 прикладывается сила F, растущая ступенями. При каждом значении силы снимаются показания (А) с индикатора 4 в числе делений.

На втором этапе такую же силу прикладывают к сечению А и снимают показания (В) с индикатора 5 в числе делений. Перед испытаниями стрелки индикаторов выставляют на ноль. Значения силы и показания индикаторов заносят в таблицу наблюдений.