лаб. раб. сопротивление_материалов

.pdf

11

Если теперь из точки 4 (см. рис. 1.2) провести прямую, параллельную первоначальному прямолинейному участку, до пересечения с осью абсцисс, то можно определить остаточное удлинение к моменту разрыва ( Lост). Величину Lост можно определить и по результатам измерений образца до и после испытаний.

Lост = L1 – L, L1 – длина расчетного участка после сложения двух частей разорванного образца.

Для оценки пластичности материала определяются три механические характеристики. Одна из них – относительное остаточное удлинение к моменту разрыва:

Lост. 100%,

L

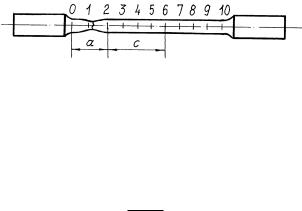

В зависимости от величины δ материалы делятся на пластичные и хрупкие. Принято считать, что если δ < 5%, то такой материал следует отнести к хрупким материалам. Чем длиннее диаграмма растяжения, тем пластичнее материал. Вычисление δ по изложенной методике ведется только в том случае, когда разрыв произошел в средней трети рабочей части образца. Если разрыв произошел близко к одной из головок (рис. 1.4), то удлинение образца оказывается меньше обычного. Чтобы получить верный результат, не повторяя опыта, поступают следующим образом. После разрушения от крайней риски "0" отмеряют четное количество отрезков так, чтобы место разрыва оказалось примерно посередине отмеренного участка а. На рис. 1.4 количество отрезков n = 2. Если место разрыва ближе к другому концу, то отрезки отмеряются от риски "10".

Рис. 1.4

Пусть расчетная длина L содержит m отрезков (обычно m = 10). Тогда длину расчетного участка образца после испытания определяют по формуле L1 = a +2c, где с – длина участка, примыкающего к участку а и содержащего (m – n)/2 отрезков. Таким приемом мы приводим место разрыва к середине образца.

Вторая характеристика пластических свойств – относительное сужение поперечного сечения образца в месте разрыва – вычисляется по формуле

A A1 100%,

A

12

где А1 – площадь поперечного сечения в месте разрыва. Чем больше ψ, тем пластичнее материал.

Зная масштаб площади диаграммы растяжения, можно подсчитать работу, затраченную на разрушение:

W = S × (масштаб площади диаграммы),

где S – площадь 01234М диаграммы растяжения (рис. 1.2). Тогда удельная работа разрушения определится по формуле

w LAW ,

где LA – объем рабочей части образца до испытаний. Чем больше удельная работа, затраченная на разрушение, тем материал пластичнее и лучше сопротивляется ударным нагрузкам.

Таким образом, в данной работе мы определяем пять механических характеристик материала: σТ, σв, δ, ψ, w. Первые две характеризуют прочность материала, последние три характеризуют пластические свойства материала.

При выполнении лабораторной работы эскизы образца и его размеры до испытаний и после испытаний, марку материала образца, диаграмму растяжения, масштабы диаграммы, результаты испытаний, механические характеристики необходимо занести в журнал лабораторных работ.

Если мы испытаем второй образец, то получим величины механических характеристик, которые будут отличаться от результатов первого испытания. Для того чтобы получить достоверные значения механических характеристик, необходимо испытать несколько образцов и произвести статистическую обработку результатов испытаний.

ЛАБОРАТОРНАЯ РАБОТА № 2

Испытание на сжатие образцов из различных материалов

Испытания на сжатие проводятся на специальных испытательных машинах механического или гидравлического принципа действия.

Испытание на сжатие пластичного материала

Материал образца – малоуглеродистая сталь марки ст.3. Образец имеет форму короткого цилиндра, у которого высота в 1,5–2 раза больше диаметра. Такое соотношение размеров необходимо для того, чтобы исключить изгиб образца в процессе сжатия.

13

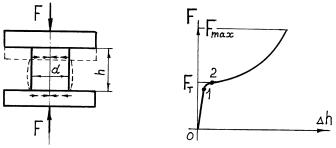

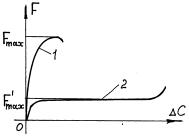

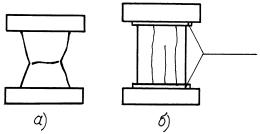

На рис. 2.1 показан образец зажатой между плитами испытательной машины, а на рис. 2.2 показана диаграмма сжатия этого образца. На этой диаграмме, как и на диаграмме растяжения, имеется прямолинейный участок 01 и очень короткая площадка текучести, часто вырождающаяся в точку перегиба 2. За площадкой текучести рост деформаций постепенно замедляется вследствие расплющивания образца (рис. 2.1), а сила, потребная для дальнейшего деформирования, растет очень быстро. Материал образца не разрушается, и испытание заканчивается исчерпыванием возможностей испытательной машины. Пластичный материал нельзя разрушить с помощью деформации сжатия. Поэтому такая механическая характеристика пластичного материала, как предел прочности при сжатии, отсутствует. Нагрузку FТ, соответствующую текучести материала, можно определить с помощью силоизмерителя (во время прохождения площадки текучести стрелка останавливается). Предел текучести определяется по формуле: σТ = FТ/A, где А – первоначальная площадь поперечного сечения образца.

Рис. 2.1 |

Рис. 2.2 |

Пределы текучести при растяжении и сжатии одного и того же пластичного материала примерно равны.

Бочкообразная форма образца после испытания объясняется силами трения между поверхностями плит и торцевыми поверхностями образца (на рис. 2.1 эти силы показаны стрелочками и приложены к образцу). Силы трения препятствуют поперечной деформации материала. По мере удаления от торцов влияние сил трения уменьшается. В результате образец приобретает бочкообразную форму.

При выполнении лабораторной работы марку материала, размеры и эскизы образца до и после испытания, вид диаграммы сжатия и напряжение при максимальной нагрузке (σmax = Fmax/A) необходимо занести в журнал лабораторных работ.

14

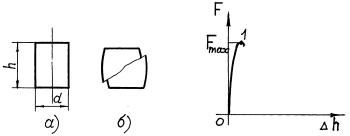

Испытание на сжатие хрупкого материала

Материал образца – серый чугун. Чугунный образец, как и стальной, имеет форму короткого цилиндра.

На рис. 2.3,а показан вид образца до испытаний, а на рис. 2.4 показана диаграмма сжатия. На диаграмме отсутствует площадка текучести. Вплоть до разрушения (точка 1) зависимость между F и h почти линейная. Разрушение происходит при малых деформациях (внезапно), сдвигом (рис. 2.3, б). Трещина располагается примерно под углом 450 к оси образца и совпадает с плоскостью, в которой действуют максимальные касательные напряжения. Перед разрушением образец приобретает бочкообразную форму, что связано с силами трения между торцевыми поверхностями образца и плитами испытательной машины.

Рис. 2.3 |

Рис. 2.4 |

В момент разрушения фиксируется максимальная нагрузка Fmax. Предел прочности материала при сжатии определяется по формуле: σвс=Fmax/A, где А – первоначальная площадь поперечного сечения образца. Хрупкий материал лучше сопротивляется сжатию, чем растяжению. Для серого обыкновенного чугуна предел прочности при сжатии в 3-7 раз больше предела прочности при растяжении.

При выполнении лабораторной работы название материала, размеры и эскизы образца до и после испытания, вид диаграммы сжатия, значение предела прочности необходимо занести в журнал лабораторных работ.

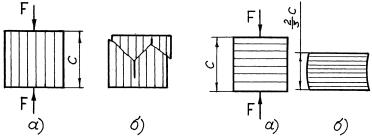

Испытание на сжатие древесины

Древесина является анизотропным материалом и ведет себя поразному при сжатии вдоль и поперек волокон. Образцы, предназна-

15

ченные для испытаний на сжатие, имеют кубическую форму с длиной ребра 4 см.

На рис. 2.5, а показан вид образца, предназначенного для испытания на сжатие вдоль волокон. При сжатии вдоль волокон древесина ведет себя как хрупкий материал. Диаграмма сжатия показана на рис. 2.7(1). На диаграмме отсутствует площадка текучести. Разрушение происходит при малых деформациях, сопровождается смятием опорных поверхностей, образованием наклонных (под углом 450 к вертикали) и вертикальных трещин (рис. 2.5, б). Характер разрушения смешанный – сдвигом и отрывом. В момент разрушения фиксируется максимальная нагрузка Fmax. Предел прочности при сжатии вдоль волокон определяется: σвс=Fmax/A, где А – первоначальная площадь поперечного сечения образца.

Рис. 2.5 |

Рис. 2.6 |

На рис. 2.6, а показан вид образца, предназначенного для испытания на сжатие поперек волокон. При сжатии поперек волокон древесина ведет себя как пластичный материал. Диаграмма сжатия показана на рис. 2.7(2). Вначале диаграммы имеется прямолинейный участок, переходящий в пологую кривую, которая хорошо аппроксимируется прямой линией, почти параллельной оси абсцисс. Эту прямую можно рассматривать как очень длинную площадку текучести. Вследствие прессования древесины дальнейшее деформирование происходит при растущей нагрузке. Как правило, при сжатии древесины поперек волокон разрушения материала не наблюдается. Поэтому в процессе испытаний опре-

деляют условную разрушающую нагрузку F , при которой высота max

образца уменьшается на одну треть (рис. 2.6, б). Условный предел прочности при сжатии древесины поперек волокон определяется по

формуле F / A.

вс max

16

Рис. 2.7

Сравнивая результаты испытаний, можно видеть, что прочность древесины при сжатии вдоль волокон значительно выше прочности при сжатии поперек волокон.

При выполнении лабораторной работы породу древесины, размеры и эскизы образцов до и после испытаний, вид диаграмм сжатия, значения пределов прочности необходимо занести в журнал лабораторных работ.

Испытание на сжатие образцов из цементно-песчаной смеси

Образцы имеют кубическую форму с длиной ребра 7 см. Цемент- но-песчаная смесь является хрупким материалом. При сжатии разрушение наступает внезапно при незначительных деформациях. Форма разрушения и величина предела прочности зависят от величины сил трения между поверхностями образца и поверхностями плит испытательной машины. При больших силах трения разрушенный образец имеет вид двух усеченных пирамид, соединенных между собой меньшими основаниями (рис. 2.8, а). Силы трения препятствуют образованию вертикальных трещин и выкрашиванию материала в зонах, прилегающих к плитам испытательной машины. Для уменьшения сил трения между поверхностями образца и поверхностями плит устанавливаются резиновые прокладки (рис. 2.8, б). В этом случае в момент разрушения образец разделяется вертикальными трещинами на ряд столбиков.

В обоих случаях в момент разрушения фиксируется нагрузка Fmax. Пределы прочности определяются по формуле: σвс=Fmax/A.

17

Сравнивая результаты испытаний, видим, что уменьшение сил трения уменьшает величину предела прочности.

резиновые

прокладки

Рис. 2.8

При выполнении лабораторной работы материалы образцов и их размеры, эскизы образцов до и после испытаний, величины пределов прочности следует занести в журнал лабораторных работ.

При определении пределов прочности материалов мы испытывали по одному образцу. Для того чтобы получить достоверные значения пределов прочности, необходимо испытать несколько образцов и произвести статистическую обработку результатов испытаний.

ЛАБОРАТОРНАЯ РАБОТА № 3

Определение модуля упругости и коэффициента Пуассона

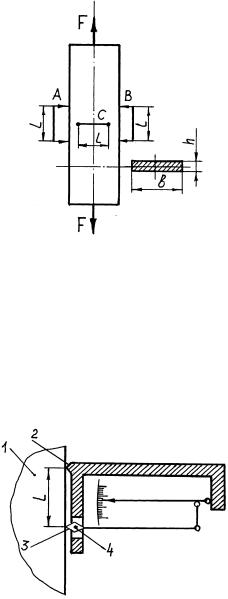

Испытание проводится на разрывной испытательной машине. Образец имеет вид узкой стальной полосы с прямоугольным попе-

речным сечением (рис. 3.1). К образцу крепятся три тензометра: А, В, С

– механического или электрического принципа действия. Тензометр – это прибор для измерения малых деформаций. Образец устанавливается в испытательной машине и к нему прикладывается растягивающая сила F. Тензометры А и В измеряют продольное удлинение, а тензометр С – поперечное укорочение. Для измерения продольного удлинения поставлены два тензометра с целью исключить влияние эксцентриситета приложения нагрузки.

18

Рис. 3.1

На рис. 3.2 показана принципиальная схема рычажного тензометра. Тензометр крепится к образцу 1 струбциной, при этом неподвижный нож 2 и острие призмы 3 внедряются в материал образца. Расстояние L между остриями ножа и призмы до приложения к образцу нагрузки называется базой тензометра. Когда к образцу прикладывается нагрузка, материал образца деформируется, расстояние между ножами изменяется и призма 3 поворачивается вокруг оси 4. Движение призмы передается стрелке. Стрелка отклоняется и показывает на шкале, в увеличенном масштабе, абсолютное изменение длины L в числе делений. Если это число умножить на цену деления, то получим изменение длины L в единицах длины.

Рис. 3.2

19

Перед испытанием стрелки тензометров должны быть выставлены на ноль. Нагрузка на образец (сила F) растет ступенями. При каждом значении нагрузки снимаются показания с тензометров А, В, С в числе делений. Значения нагрузок и показания тензометров заносятся в таблицу наблюдений.

По данным таблицы вычисляют:

Fср – среднее значение приращения нагрузки;

|

A B |

|

|

|

||

|

|

– абсолютное удлинение центрального волокна длиною L |

||||

|

||||||

|

2 ср |

|

|

|

||

|

|

в числе делений при нагрузке |

Fср; |

|||

Сср – абсолютное укорочение поперечного размера L в числе делений |

||||||

|

при нагрузке Fср. |

|

|

|

||

|

Абсолютные продольное удлинение и поперечное укорочение раз- |

|||||

мера L в единицах длины определим по формулам: |

||||||

|

|

А В |

|

|

|

|

|

|

Lср |

|

|

К , |

вср = Сср·К, |

|

|

|

||||

|

|

2 |

ср |

|

|

|

где К – цена деления шкалы тензометра.

Разделив абсолютное изменение длины на первоначальную длину (на базу тензометра), получим продольную и поперечную деформации при нагрузке Fср:

εпрод. = Lср/L, |

εпопер.= вср/L. |

Нормальное напряжение определим по формуле: |

|

σ = |

Fср/А, |

где А = в h – площадь поперечного сечения образца. Из закона Гука следует, что модуль упругости:

Е = σ/εпрод.

Коэффициент Пуассона μ = /εпопер./εпрод./.

Для измерения малых деформаций часто используются тензометры с электрическим принципом действия (тензорезисторы), которые приклеиваются к поверхности образца специальным клеем. Шкала измерителя деформаций при этом тарируется не в единицах длины, а в единицах относительной деформации. Поэтому под "К" следует понимать изменение относительной деформации при изменении показания измерителя деформаций на единицу. В этом случае продольную и поперечную деформации, соответствующие среднему приращению нагрузки, определяют по формулам:

20

|

А В |

|

|

|

прод. |

|

|

К , |

εпопер. = Сср·К. |

|

||||

|

2 ср |

|

|

|

После проведения эксперимента нагрузку сбрасывают, при этом показания измерителей деформаций должны вернуться к начальным значениям. Это показывает, что максимальное напряжение не превысило значения предела упругости материала. Если показания не принимают начальных значений, это означает, что появились остаточные деформации. В этом случае максимальную нагрузку нужно уменьшить и повторить эксперимент.

Е и не зависят от нагрузки (в упругой области работы материала), формы и размеров образца и являются механическими характеристиками материала, описывающими его упругие свойства.

ЛАБОРАТОРНАЯ РАБОТА № 4

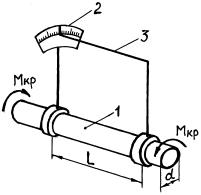

Определение модуля сдвига стали путем испытания образца на кручение

Испытание проводится на настольной установке. Основная часть установки состоит из цилиндрического образца 1 (рис. 4.1) и прикрепленных к нему шкалы 2 и стрелки 3. Образец нагружается скручивающими моментами. Стрелка 3 показывает на шкале относительный угол поворота в градусах двух поперечных сечений, отстоящих друг от друга на расстоянии L. Перед испытанием стрелка 3 выставляется на нулевое деление.

Рис. 4.1