- •Содержание

- •1. Расчетная часть

- •2. Экономическая часть

- •3. Безопасность жизнедеятельности

- •1. Расчтно-технологическая часть.

- •1.1. Характеристика сушильной камеры.

- •1.2Пересчет объема фактического пиломатериала в объем условного материала

- •Расчет сопротивления участков

- •2. Экономическая часть

- •3.5 Противопожарная безопасность

1.2Пересчет объема фактического пиломатериала в объем условного материала

Для учета производительности лесосушильных камер и планирования их работы установлена неизменная учетная единица-кубометр условного материала, которому эквивалентны сосновые брус толщиной 180 мм, шириной 180 мм, длиной более 1 м, высушиваемые по II категории качества от начальной влажности 60 до конечной 12%.

Объем высушенного пиломатериала заданной спецификации Фi, м3 ,пересчитывается в объем условного материала Уi, м3, по формуле

,м2

усл,

,м2

усл,

где Фi- объем высушенных или подлежащих сушке фактических пиломатериалов данного размера и породы, м3;

Кτ- Коэффициент продолжительности оборота

,

,

где τоб.ф.- продолжительность оборота камеры при сушке фактического материала, суток;

τоб.. усл - продолжительность оборота камеры при сушке условного материала, суток.

Продолжительность одного оборота при сушке фактического (τоб.ф) или условного (τоб.. усл) материала для камер периодического действия (в сутках) определяются по следующим выражениям.

τоб.ф=τоб.. усл =τсуш.+τзагр.

где τсуш - продолжительность сушки фактического или условного материала, суток;

τзагр - продолжительность загрузки и выгрузки материала, суток. При механизированной загрузке и выгрузке принимается равной 1 суток.

КЕ - Коэффициент вместимости камеры

Где βусл - объемный коэффициент заполнения штабеля условным материалом;

βф-объемный коэффициент заполнения штабеля фактическим материалом.

|

Характеристика материала |

Продолжит. Оборота камеры |

Коэффициенты |

Объём пиломатериала,м2 | |||||||||

|

порода |

Толщина мм, |

Ширина,мм |

τоб.усл. |

τоб.усл. |

Кτ |

βф |

βусл. |

КЕ |

Заданный Ф |

В усл. матер. У | ||

|

Сосна |

180 |

180 |

15 |

15 |

1 |

0,41 |

0,41 |

1 |

50 |

54 | ||

1.4

Расчет годовой производительности

камеры в условном материале

Нормативная годовая производительность камеры на условном материале рассчитывается по формуле:

Где 335 - плановая продолжительность работы камер в течение календарного года с учетом необходимости их периодического ремонта, суток Г- габаритный объем всех штабелей в камере, м ,

Г=L*B*m, м3,

L,B,H -габаритные размеры штабеля (длина, ширина, высота.). m-число штабелей в камере.

Г=110,5,м2

1.5. Расчет потребного количества сушильных камер

Потребное количество камер рассчитывается по формуле

где ∑У- общий объем условного материала, подсчитанный в табл. 2.3, м3 усл.; Пу - годовая (плановая) производительность одной камеры в условном материале, м3 усл./год

Принимаем к строительству 10 камер.

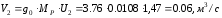

1.6. Определение параметров агента сушки на входе в штабель

Таблица 2.4 - Параметры агента сушки на входе в штабель

|

Наименование |

Обозначение |

Единица измерения |

Значение |

|

1. Температура |

Т1 |

°C |

95 |

|

2. Относительная влажность (степень насыщения). |

φ1 |

— |

0,64 |

|

3 .Влагосодержание |

D1 |

г/кг |

275 |

|

4.Теплосодержание (энтальпия). |

I1 (i1) |

кДж/кг |

790 |

|

5. Парциальное давление пара. |

Pn1 |

Па |

30 |

|

6.плотность |

P1 |

кг/м3 |

0,87 |

|

7.Удельный объем |

V1 |

м3/кг |

1.47 |

|

8.Температура смоченного термометра |

tm |

°С |

80 |

|

9.Удельная теплоемкость |

Cnl |

кДж/(кг град) |

- |

1.7. Расчет количества испаряемой влаги

а) Масса влаги, испаряемой из 1 м .древесины

где, μб - базисная плотность древесины, кг/м (см. табл. 28 приложений); Wн Wк - соответственно начальная и конечная влажность, %;

б) Масса влаги, испаряемой за время одного оборота камеры

Моб. = М1•Еф=208*45,3=9423,4кг/об

Еф -вместимость (ёмкость) камеры, м ;

Еф = Г •βф=110,5*0,41=45,3кг/об

где, Г - габаритный объём всех штабелей в камере, м3;

βф - объёмный заполнения штабеля фактическим (расчётным) материалом;

в) Масса влаги, испаряемой из камеры в секунду

где, τ - продолжительность собственно сушки расчётного материала без учёта продолжительности начального прогрева и влаготеплообработки,

где, τсуш - общая продолжительность сушки расчетного материала, ч

Ак - коэффициент, учитывающий качество сушки, значение которого было определено ранее в технологическом расчете.

г) Расчетное количество испаряемой влаги в секунду

X - коэффициент неравномерности скорости сушки = 1,4.

1.8. Параметры агента сушки на выходе из штабеля

Таблица 1.5 — Параметры агента сушки на выходе из штабеля

|

Наименование |

Обозначение |

Единица измерения |

Значение |

|

1. Температура |

т2 |

°C |

94 |

|

2. Относительная влажность (степень насыщения). |

Ф2 |

— |

0,68 |

|

3 .Влагосодержание |

D2 |

г/кг |

276 |

|

4.Теплосодержание (энтальпия). |

I2(i2) |

кДж/кг |

810 |

|

5. Парциальное давление пара. |

Pn2 |

Па |

31 |

|

6.Плотность |

P2 |

кг/м"* |

0,87 |

|

7.Удельный объем |

v2 |

м"7кг |

1,47 |

|

8.Температура смоченного термометра |

tm |

°с |

67 |

|

9.Удельная теплоемкость |

Cnl |

кДж/(кг град) |

- |

а) Параметры агента сушки на выходе из штабеля определяют на Jd - диаграмме при помощи построения линии процесса сушки. Точку 1, характеризующую состояние агента сушки на входе в штабель, находят по указанным в табл. 4 параметрам. Точку 2 получают на пересечении линии J = cost, (J] = ,12), исходящей из точки 1, с линией t2 = tM + At. Значения tM = ti+Ati и Доопределяются по режиму сушки расчетного материала (см.табл.16). Для точки 2, характеризующей состояние агента сушки на выходе из штабеля, определяются все параметры и заносятся в табл. 5.

б) Удельный расход циркулирующего агента сушки на 1 кг испаряемой влаги.

в) Масса циркулирующего по материалу агента сушки в секунду.

г) Объём циркулирующего по материалу агента сушки определяется по формуле

где, L, Н - длина и высота штабеля, м;

βД *βВ- коэффициент заполнения штабеля по длине и высоте

1.9. Расчет приточно-вытяжных каналов

а) Удельная масса свежего и отработавшего воздуха.

где, do - влагосодержание свежего воздуха, г/кг.

Вентиляция рассчитывается для летних условий, при которых (do = 10... 12 г/кг) при поступлении свежего воздуха из помещения цеха или снаружи (to = 20°).

б) Объем свежего Vo и отработавшего V2 воздуха определяется по формуле

где, Uо- удельный объем свежего воздуха, м /кг.

U2 - удельный объем отработавшего воздуха, м /кг, U0 = 0,85... 0,87 м3/кг при t0 = 20°С.

г) Площадь сечения вытяжнонго или приточно-вытяжных каналов (при изменении назначения каждого канала) определяют по формуле

где, VKaH - скорость движения отработанного агента сушки в каналах, м/с.

Принимается VKaн для воздуха в пределах 3..9 м/с, для перегретого пара до 15 м/с. Аналогично определяется площадь сечения приточного канала. Приточно—вытяжные каналы (трубы) круглой, VKaн , легко установить размеры (диаметр).

При круглой форме диаметр канала:

1.10. Расчет расхода тепла на сушку

Расход тепла на сушку складывается из затрат тепла на прогрев материала, испарение из него влаги и на теплопотери через ограждения камеры.

а) Расход тепла на прогрев 1 м древесины определяется по формуле

где, qnp.1кг - затраты тепла на прогрев 1 кг влажной древесины, кДж/кг;

pWH - плотность древесины расчетного материала при заданной начальной влажности

кг/ м

б) Удельный расход тепла на начальный прогрев древесины (на 1 кг подлежащей испарению влаги).

в) Расход тепла на прогрев древесины в камере в секунду для зимних условий

где, Епр - объем прогреваемого материала, м3;

τпр - Продолжительность начального прогрева древесины, ч.

Продолжительность начального прогрева древесины τпр определяется ориентировочно из расчета 1ч на каждый сантиметр толщины материала.

г) Удельный расход тепла на испарение 1 кг влаги определяется:

где, J2, d2 - тепло - и влагосодержание отработавшего воздуха, выбрасываемого из камеры (см. табл. 5);

Jo, do - тепло - и влагосодержание свежего воздуха, поступающего в камеру. do= 12 г/кг, J0 = 46 кДж/кг.

Св - удельная теплоемкость воды, Св= 4,19 кДж/(кг.град.)

д) Расход тепла в камере на испарение влаги в секунду

Где, Мр - расчетное количество испаряемой влаги, кг/с.

ж)

удельный расход тепла на потери через

ограждения

з)

Суммарный удельный расход тепла на

сушку для зимних условий

где, C1 - коэффициент, учитывающий дополнительный расход тепла на подогрев оборудования, периодически охлаждаемых элементов ограждений и пр.

С1, = 1,1...1,3

1.11. Расчет калориферов

В лесосушильной технике применяются, как правило, для нагрева агента сушки компактные пластинчатые калориферы и сборные калориферы из чугунных ребристых труб. Тип применяемых в сушильной камере калориферов обусловлен конструкцией камеры.

Потребная площадь поверхности нагрева калориферов определяется по формуле:

где, Qk(wi.3hm. - количество тепла, которое должен обеспечить калорифер в зимних условиях, кВт;

С2 - коэффициент запаса, учитывающий загрязнение калорифера, С2= 1,1... 1,2;

Ккал. - коэффициент теплопередачи калорифера, Вт/(м град);

tT.М - температура теплоносителя,С. Значение tTM определяется по табл. 31 приложений в зависимости от давления;

tкам.- температура агента сушки в камере.

В камерах периодического действия

Для определения значения Ккал необходимо знать скорость агента сушки, прохожего через калорифер Uкал которую можно подсчитать, если известна площадь живого сечения калориферов Sж.с.кал. Значение Sж.с.кал., определяется по формуле (52) или (54), но предварительно принимается поверхность нагрева калориферов Sж.с.кал. по типовому проекту, из технической характеристики камеры или расчета Sж.с.кал = (2...5)

Еусл- для камер непрерывного действия. Екал.пр. =(10...15) Еусл- для низкотемпературных камер, где Еусл - вместимость камеры в условном материале (Еусл = Г • βусл.)- Далее определяется ограниченное число калориферов:

Площадь живого сечения биметаллических калориферов

где, Sж.е.кал- Живое сечение одного биметаллического калорифера, м2 . Значение Sж.е.кал определяется по табл. 32 приложений;

n'пл - количество пластинчатых калориферов в одном ряду, перпендикулярном потоку агента сушки.

Количество калориферов nтр и nпр устанавливается путем предварительного размещения калориферов в соответствующих каналах камеры. Скорость циркуляции агента сушки через калорифер.

где, Vu - объём циркулирующего агента сушки, определяемой по формуле

где, ή- коэффициент использования потока сушильного агента, характеризующий отношение количества агента сушки, проходящего сквозь штабеля пиломатериалов Vшт, к общему количеству циркулирующего в камере агента сушки, принимается по опытным данным в пределах 0,5-0,9.

1.12.

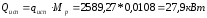

Расчет расходов пара

а) Максимальный часовой расход пара:

- для камеры периодического действия в период сушки и для камеры непрерывного действия определяется по формуле

где, Qкал.зим- тепловая мощность калорифера, определенная по формуле (48) для камеры периодического действия, кВт;

С3 - коэффициент, учитывающий потери тепла паропроводами, конденсатопроводами, конденсатоотводчиками, 1,25;

г - теплота парообразования (конденсации) пара, кДж/кг, определяется по таблице 31 приложений;

б) Максимальный часовой расход пара сушильным цехом:

- на блок камер периодического действия определяется по формуле

Где, ncуш_ число камер, в которых производится сушка.

в) Часовой расход пара сушильным цехом для среднегодовых условий

1.13.АЭРОДИНАМИЧЕСКИЙ РАСЧЕТ

Расчет площадей участков сопротивлений и скоростей агента сушки на этих участках

Таблица2.7- Участки сопротивления схемы циркуляции агента сушки

|

Номер участков |

Наименование участков |

|

1 |

Расширение на выходе из вентилятора |

|

2,14 |

Биметаллические калориферы |

|

3,12 |

Повороты по радиусу 90° |

|

4 |

Сужение потока |

|

5,11 |

Прямые каналы |

|

6,9 |

Повороты без закругления |

|

7 |

Расширение потока перед штабелем |

|

8 |

Штабель |

|

10 |

Сужение после штабеля |

|

13 |

Расширение потока |

|

15 |

Сужение на входе в вентилятор |

а) Площадь участков сопротивлений определяют в плоскости, перпендикулярной направлению движения агента сушки.

Площадь сечения вентиляторов определяется по формуле:

где, Дв - диаметр ротора вентилятора, предварительно принимаемый равнымт=1м; пв - количество вентиляторов в камере.

За площади участков «повороты», «сужение» и «расширенные потоки» принимается меньшая площадь.

Площадь участков «калориферы» принимается равной площади их живых сечений. За площадь участков «штабеля» принимается площадь габаритного сечения штабелей, определяемая по формуле:

S = L • Н • n , м2

где, n - количество штабелей в плоскости, перпендикулярной направлению агента сушки.

Участок 1. Расширение потока на выходе из вентилятора.

Участок 2. Биметаллические калориферы.

S2 =3,14-0,28-15,23-2,9 =3,885 м2

Участок 3,6,9,12. Повороты без закругления на 90°.

S3 =S6 =S9 =S12=0,55*9,6=5,28 м2

Участок 4. Сужение потока.

S4 =1,1*9,6 = 10,56 м2

Участок 5,11. Прямые каналы.

S5=S11 =5,28 м2

Участок 7. Расширение потока перед штабелем

S7 =5,28 м2

Участок 8. Штабель

S8=Sгоб.шт =6,5*1,7*2,5=27,6

Участок 10. Сужение потока после штабеля.

S10 = 5,28 м2

Участок 13. Расширение потока.

S13=S4=10,56 м2

Участок 14. Сужение потока на входе в вентилятор.

S14=S1=0,785 м2

б) Расчет скоростей агента сушки на каждом участке сопротивлений (кроме штабелей) выполняется по формуле:

где, Vц - объем циркулирующего агента сушки, м /с;

S- площадь участка, м2.

На участке «штабеля» определяется скорость в габаритном сечении штабелей.

Таблица 1.8 - Площади участков и скорости циркуляции агента сушки на участках

|

№ участков |

Площадь участков, м1 |

Скорость на участках, м/с |

|

1 |

13,7 |

1,2 |

|

2,14 |

3,973 |

3,9 |

|

3,12 |

4,3 |

3,6 |

|

4 |

4,3 |

3,6 |

|

5,11 |

10,05 |

1,6 |

|

6,9 |

10,05 |

1,6 |

|

7 |

10,05 |

1,6 |

|

8 |

29,25 |

0,63 |

|

10 |

10,05 |

1,6 |

|

13 |

4,3 |

3,6 |

|

14 |

13,7 |

1,2 |