ДМ и ОТ Пример РГР1 (у каждого свой вариант)

.docxФ яСанкт- Петербургский Государственный Политехнический университет.

Узел шарнирного механизма

Расчетно-графическая работа №1

Выполнил: студент гр. 4511 Фомин М.М.

Проверял: д. т. н.,Ташевский А.Г.

Санкт-Петербург

2013г.

Содержание.

Введение……………………………………………………………………………………….3.

Исходные данные……………………………………………………………………………..4.

1.Выбор материала и вида термообработки деталей узла………………………………….5.

2.Определение диаметра пальца и условий износостойкости……………………………..6.

3.Определение допускаемых напряжений…………………………………………………..7.

4.Проверка диаметра пальца на условие прочности………………………………………..8.

4.1.Расчет пальца на срез……………………………………………………………………..8.

4.2.Расчет пальца на изгиб………………………………………………………………......9.

5.Определение размеров пружины…………………………………………………………11.

5.1.Расчет проушины на смятие……………………………………………………………..11.

5.2.Расчет проушины на смятие……………………………………………………………..12.

6.Расчет размеров и проектирование металлоконструкции……………………………….13.

7.Рекомендуемая литература………………………………………………………………...15.

Введение.

Цель работы – практическое усвоение разделов курса «Критерии работоспособности» и «Выбор допускаемых напряжений».

Задание включает в себя расчетно-пояснительную записку и графическую часть, которые выполняются в соответствии с требованиями ЕСКД. Все расчеты делаются в системе СИ. В качестве задания на проектирование выдается узел шарнирного механизма машины литья под давлением или узел шарнира рессорного молота.

Исходные данные.

Шарнирный узел механизма машины для литья под давлением.

Принципиальная схема шарнирного узла:1 – палец; 2 – проушина; 3 – втулка;

1. Выбор материала и вид термообработки деталей узла.

Материалы деталей выбираем в соответствии с основными критериями работоспособности, технологичности и экономичности. В качестве основного критерия для данного узла является прочность. В этом случае выбираем закаливание стали. Так как в шарнирном узле машины для литья под давлением скорости скольжения относительно малы, то возможно использование стали, как для пальца, так и для проушины со штоком. Для повышения износостойкости шарнира выбираем разную твердость трущихся поверхностей деталей. Выше твердость у пальца и ниже у проушины. Для повышения твердости поверхности пальца применяют закалку ТВЧ.

Согласно методическим рекомендациям (таб. 1) для выбираем сталь 45 закалка ТВЧ, твердость 45 – 50 (НВ). Для остальных элементов конструкции выбираем сталь 5 нормализация, твердость 16 (НВ).

|

Марка Материала |

Термическая обработка |

Пределы

|

|||||

|

|

|

Текучести |

Прочности

|

При растяжении

|

При изгибе

|

||

|

Сталь 45 |

Закалка |

340 |

690 |

315 |

350 |

||

|

Ст. 5 |

Нормализ. |

310 |

520 |

180 |

220 |

||

2. Определение диаметра пальца из условия износостойкости.

Износостойкость – основной фактор, определяющий нормальную работу шарнирного узла с трением скольжения в течение заданного срока службы. Простейшим критерием оценки износостойкости служит давление Р, Мпа, на рабочей поверхности пальца.

Где

– максимальная нагрузка на палец, Н;

– максимальная нагрузка на палец, Н;

L, d – длинна и диаметр трущейся поверхности;

[P]

– допустимое давление, [P]

= 6 – 8 Н/ ,

принимаем [P]

= 6;

,

принимаем [P]

= 6;

0,9

– коэффициент, введенный для учета

сокращения рабочей длины

,

посередине которой выполнена кольцевая

проточка шириной

,

посередине которой выполнена кольцевая

проточка шириной

= 0,1

= 0,1 для подвода смазки;

для подвода смазки;

В первом приближении определяем диаметр пальца по формуле:

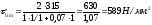

Подставив исходные значения получим:

Окончательную величину d определим путем округления полученного значения до ближайшего большего номинального размера d = 65 мм.

3. Определение допускаемых напряжений.

Условие прочности в общем виде:

;

;

;

;

Допускаемые напряжения:

;

;

;

;

Где

[S]

– допускаемый коэффициент запаса

прочности.

.

Принимаем [S]

= 1,5.

.

Принимаем [S]

= 1,5.

Предельные напряжения:

,где

,

,

– пределы выносливости при симметричном

цикле изменений напряжений;

– пределы выносливости при симметричном

цикле изменений напряжений;

,

,

– пределы текучести; K

– пределы текучести; K ,K

,K – коэффициенты учитывающие изменение

механических характеристик деталей по

сравнению с лабораторными образцами:

– коэффициенты учитывающие изменение

механических характеристик деталей по

сравнению с лабораторными образцами:

где

- коэффициенты чувствительности материала

к асимметрии цикла нагружения

- коэффициенты чувствительности материала

к асимметрии цикла нагружения

,

, - эффективные коэффициенты концентрации

напряжений

- эффективные коэффициенты концентрации

напряжений

-

коэффициенты, учитывающие размеры

деталей в опасном сечении

-

коэффициенты, учитывающие размеры

деталей в опасном сечении

– коэффициент,

учитывающий упрочнение.

– коэффициент,

учитывающий упрочнение.

– коэффициент,

учитывающий число циклов изменения

напряжения.

– коэффициент,

учитывающий число циклов изменения

напряжения.

m=9

4. Проверка диаметра пальца на условие прочности.

4.1 Расчет пальца на срез.

Напряжение среза пальца:

;

;

Условие прочности выполнено.

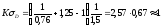

=0,07

=0,07

=0,65

=0,65

=1

=1

=1

=1

=1,5

=1,5

=0

=0

=1

=1

По ГОСТ 6636-69 выбираем диаметр пальца 65 мм.

4.2. Расчет пальца на изгиб.

Учитывая неопределенность условий крепления пальца в проушине и влияния прогиба пальца и деформации проушины, на распределение удельной нагрузки принимаем упрощенную расчетную схему балки на двух опорах. Максимальное напряжения изгиба развиваются в среднем пролете балки.

где М – изгибающий момент в опасном сечении, Н.мм

Условие прочности выполнено.

=350

МПа

=350

МПа

=0,07

=0,07

=0,65

=0,65

=1

=1

=2

=2

=1,5

=1,5

=0

=0

=1

=1

W – осевой момент сопротивления, мм³

l- длина трущейся части пальца, определяемая от отношения l/d

-

толщина стенок проушины

-

толщина стенок проушины

-

допускаемые напряжения при изгибе

-

допускаемые напряжения при изгибе

Таким образом, условие прочности пальца на сечение 3-3 выполняется.

5. Определение размеров проушины.

5..1 Расчет проушины на растяжение.

Напряжения проушины в опасном сечении 2-2:

=0,02

=0,02

=0,76

=0,76

=1,25

=1,25

=1

=1

=1

=1

=270

=270

По ГОСТ 6636-69 выбираем диаметр проушины 90 мм.

По ГОСТ 6636-69 выбираем толщину проушины 8 мм.

5.2. Расчет проушины на смятие.

Напряжение

смятия

между пальцем и проушиной:

между пальцем и проушиной:

где

-

коэффициент неравномерности распределения

напряжений смятия.

-

коэффициент неравномерности распределения

напряжений смятия.

Условие прочности выполняется.

-

предел текучести материала проушины

-

предел текучести материала проушины

-

запас прочности, принимают

-

запас прочности, принимают

=1,5

=1,5

6. Расчет размеров и проектирование металлоконструкции.

Фиксация пальца в осевом направлении может быть выполнена с помощью закладной планки, закрепляемой на щеке обоймы с помощью двух винтов диаметром М6-М8. выбираем винт М 6. В этих вариантах на выступающей из проушины концевой части пальца должен быть выполнен паз

h = 3...5 мм. Толщина закладной планки t =3...5 мм.

Принимаем h=4 мм, t=4 мм.

Подвод консистентной смазки к поверхностям трения шарнира производится периодически через осевое и радиальное отверстия в пальце. Диаметр отверстий назначают d= 3...6 мм в зависимости от диаметра пальца. Принимаем d=4 мм. Осевое отверстие закрывается резьбовой пробкой соответственно диаметром М5...8. Выбираем пробку М6.

Распределение смазки вдоль пальца осуществляют различными способами:

если направление реакции на палец неопределенно, то во втулке штока выполняют кольцевую канавку диаметром D1=d+2 мм D1=65+2=67

Шарнирный узел машины литья под давлением.

В дополнение к изложенному выше расчету шарнира необходимо определить размеры a, b и r1 штока.

В опасном сечении развиваются напряжения растяжения:

где

-

допускаемые напряжения

-

допускаемые напряжения

Условие прочности выполнено.

=315

МПа

=315

МПа

=0,02

=0,02

=0,85

=0,85

=1,38

=1,38

=1,5

=1,5

=1

=1

=0

=0

=1

=1

Для выполнения проектировочного расчета штока рекомендовано отношение размеров поперечного сечения b/а. Тогда следует

По ГОСТ 6636-69 выбираем a 10 мм.

Принимаем

=2

мм

=2

мм

Рекомендуемая литература

-

Ташевский А.Г. Методические указания к РГР “Узел шарнирного механизма“, СПБ 2006.

-

Анурьев В.И. Справочник конструктора –машиностроителя. Т.1,2,3 – Машиностроение 2001.

-

Детали машин. Атлас конструкций/Под ред. Д.Н. Решетова – Машиностроение 1979.

-

Дунаев П.Ф. Конструирование узлов и деталей машин – Высш. Шк. 1998