3.1.3. Воздуходувные машины. Общие сведения

Воздуходувные машины (воздушные насосы) имеют различные названия в зависимости от величины создаваемого ими давления. Компрессоры, наиболее представительная подгруппа воздуходувных машин, создающих избыточное давление воздуха свыше 0,01 МПа. В настоящее время строительные компрессоры для избыточных давлений нагнетания не свыше 0,2 МПА обычно называют воздуходувками. Отдельные подгруппы воздуходувных машин составляют вентиляторы, создающие избыточное давление до 0,01 МПа, которые используются для проветривания и вакуум-насосы, создающие давление ниже атмосферного, используемые в пневмотранспортных установках высасывающего типа область применения воздуходувных машин поясняется рис. 3.3. Основными техническими характеристиками являются:

• величина создаваемого давления сжатого воздуха, атм;

• производительность: по всасыванию или, наиболее часто, по нагнетанию, литры/мин. или м3/мин;

• мощность первичной силовой установки, Вт или кВт, или л.с. (для ДВС);

• качество получаемого сжатого воздуха, характеризуемого степенью присутствия примесей, размерами частиц пыли.

Рис. 3.3. Рациональные области применения воздуходувных машин:

1- одноступенчатого, 2-двухступенчатого, 3- трехступенчатого,

4- четырехступенчатого, 5- пятиступенчатого сжатия

|

Важными техническими данными являются также: емкость устройства для хранения сжатого воздуха-ресивера, л; уровень создаваемого шума на расстоянии 1 м, дБ; наличие пневмоавтоматики, габариты и масса компрессора. Перечень основных технических характеристик из числа указанных выше, отмеченные понятной символикой, приводятся в проспектах фирм и составляет набор сведений, по которому осуществляется подбор компрессора потребителям. Определяющими при выборе компрессора являются требования к качеству получаемого воздуха. |

Компрессоры объемного и динамического типов различаются не только конструктивным исполнением насосных групп, но и качественным видом расходных характеристик (рис. 3.4, а). Для объемных компрессоров, в отличие от более скоростных динамических, характерны более высокие значения давлений. Давление динамических компрессоров от их производительности изменяется монотонно, снижаясь по мере ее увеличения. Их целесообразно использовать в тех случаях, когда требуется более высокая производительность.

Рис. 3.4. Качественный вид характеристик компрессоров:

а) динамических и объемных; б) объемных одно- и двухступенчатого сжатия

|

Одной из важнейших энергетических характеристик компрессоров является число реализуемых в них ступеней сжатия воздуха. Даже при создании незначительных давлений в компрессорах применяют двух и более ступенчатые схемы сжатия воздуха являются менее энергозатратными. Рассмотрим устройство основных видов компрессоров, используемых в строительстве, которые могут исполняться как с воздушной, так и с масляной или водяной системой охлаждения. |

Наиболее широкое применение в строительстве нашли объёмные компрессоры с мощностью дизельного двигателя до 200 кВт, имеющие следующие ориентировочные характеристики:

|

Мощность двигателя, кВт (дизеля) |

до 60 |

60÷100 |

130 |

190 |

|

Производительность при давлении нагнетания, м3/мин |

2,0÷7,5 |

6÷11 |

до 15 |

до 21 |

|

Рабочее давление, бар (избыточное) |

7; 10; 12 |

7; 10; 12; 14 |

12; 14 |

12; 14 |

Область их технологического применения поясняется на рис. 3.5.

Рис. 3.5. Технологические области применения компрессоров

.1.4. Основные типы компрессоров

|

Поршневые компрессоры (рис.3.6) (с возвратно-поступательным движением поршня) имеют одну или несколько рабочих камер, расположенных внутри цилиндра и ограниченных с торцов клапанной крышкой и поршнем. Поршень приводится в возвратно-поступательное движение, в результате чего последовательно реализуется процессы всасывание воздуха в рабочую камеру, его сжатие, нагнетания в напорную магистраль и (политропного) расширения остатка воздуха в объеме вредного пространства. |

Рис. 3.6. Поршневой компрессор:

а) схема: 1- поршень, 2 - цилиндр, 3 - всасывающий клапан, 4-нагнетательный

клапан, 5-шатун, 6-кривошип;

б) индикаторная диаграмма: p(V); p-давление в рабочей камере, V- объем

рабочей камеры, 1-2-3-4 условная, без учета потерь, с полным заполнением и

опорожнением цилиндра, V0-объем вредного пространства Vs- объем рабочей

камеры, соответствующий рабочему ходу поршня; V- полный объем рабочей

камеры; Ратм- атмосферное давление; Р2- давление нагнетания, Vвп- объем впуска

Эти машины являются машинами цикличного действия. Их производительность пропорциональна объему воздуха, засасываемого за цикл; режим работы пульсационный, диапазон получаемых давлений достаточно высок, особенно до 10 атм при одноступенчатом сжатии.

|

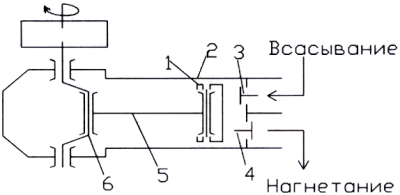

Ротационные компрессоры, вообще говоря, являются также поршневыми, но с вращающимся поршнем (рис. 3.7). Другими их конструктивными особенностями являются наличие в них нескольких рабочих камер, обеспечивающих непрерывность рабочего процесса, и клиновидная форма камер, образованных в результате эксцентричного расположения продольных осей ротора и статора. Каждая из камер отделена от другой лопастями (лопатками), свободно перемещающимися в пазах ротора. Сжатие воздуха происходит в клиновом пространстве рабочей камеры, предварительно попадает в нее в результате создания в ней разряжения. В масляных компрессорах. Туда же в начале процесса сжатия попадает масло, которое, смешиваясь с воздухом, улучшает компрессию, обеспечивает смазку трущихся деталей и отвод образуемого тепла. Ротационные компрессоры характеризуются более низким уровнем создаваемых давлений, поэтому их часто выполняют двухступенчатыми. |

Рис. 3.7. Ротационный компрессор:

а) конструктивная схема; б) принципиальная схема: 1 – всасывающий

фильтр, 2 – всасывающий патрубок, 3 – компрессорный модуль,

4 – корпус, 5 – нагнетательный патрубок, 6 – воздушная система охлаждения

(радиатор); 7 – ротор, 8 – статор, 9 – рабочие камеры; в) скважинного

пневмонасоса для водопонижения: г) расходные характеристики; 1 – обратный

капан, 2 – всасывающий патрубок, 3 – сопло, 4 – воздухоотделитель,

5 – рабочая камера, 6 – нагнетательный патрубок,

7 – клапан, 8 – воздухопровод; 9 – камера замещения

|

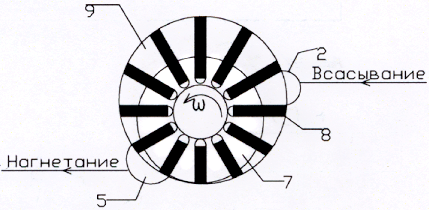

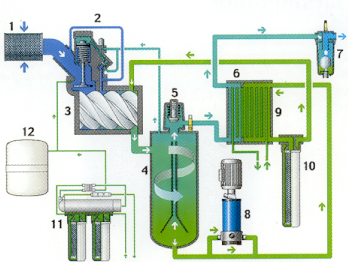

Винтовые компрессоры являются также и ротационными машинами непрерывного действия. В них в качестве устройства сжатия воздуха применена винтовая группа с высоким классом точности обработки поверхности. Тончайшая масляная пленка между поверхностями винтов обеспечивает минимальное трение рабочих поверхностей-элементов камеры сжатия. |

Рабочие камеры в винтовых компрессорах образуются между поверхностями ротора и статора (в одновинтовом), вращающихся навстречу друг другу. Объем камер изменяют, за счет чего происходят процессы всасывания, сжатия и нагнетания вдоль оси ротора. Каждый из винтовых элементов имеет постоянную индивидуальную степень повышения давления зависящую от шага винта, его длины и формы выпускного отверстия.

Замкнутая система охлаждения, циркуляция и очистка масла обеспечивает характеристику процесса сжатия воздуха приближенную к изотерме. Функциональная схема работы винтового компрессора представлена на рис. 3.8, где наглядно показаны основные стадии технологии подготовки сжатого воздуха.

Рис. 3.8. Функциональная схема работы винтового компрессора:

1 – воздушный фильтр, 2 – впускной клапан, 3 – компрессорный элемент,

4 – влагосепаратор, 5 – клапан минимального давления, 6 – теплообменник

воздух-воздух, 7 – циклонный влагоотделитель, 8 – водяная помпа,

9 – теплообменник вода-воздух, 10 – водяной фильтр, 11 – система

фильтрации «обратный осмос», 12 – резервуар с очищенной водой

Область применения винтовых компрессоров – непрерывная работа при производительности до 100-150 м3/мин.

3.2. Самоходные СМ.

|

В машинах стационарного и самоходного исполнений основные силовые модули и модули трансмиссии размещают на несущей конструкции, выполняемой в форме рам. В СМ самоходного исполнения рама имеет ходовую часть, что обеспечивает возможность самостоятельного передвижения. |

Мобильную СМ можно представить в виде двух укрупненных модулей: базового – самоходного шасси, являющегося мобильной энергосиловой установкой и рабочего(технологического) оборудования.

|

Самоходные шасси (СШ) – базовые машины включают несущую опорную конструкцию – само шасси, называемое также рамой или остовом, с ходовой частью, привод передвижения (хода), систему рулевого управления. |

В СМ в качестве базовых машин (самоходных шасси) используют промышленные трактора и тягачи, автомобили, а также специальные шасси, в основном пневмоколесные, гусеничные, рельсо-колесные, реже шагающие и винтовые.

Рис. 3.9. Основные виды самоходных машин:

а) автомобиль: 1 – рама с двигателем, 2 – пневмоколёсный движетель,

3 – γп – угол въезда, 4 – γз – угол съезда, ρпр, ρпоп – радиусы продольной и

поперечной устойчивости, L – база, B – колея, C – дорожный просвет;

б) пневмоколёсное специальное; в) тракторное

СШ определяются комплексом параметров, отражающих их важнейшие свойства: тягово-скоростные, проходимости и маневренности.

Для оценки тягово-скоростных свойств используют следующие показатели:

- номинальное тяговое усилие, соответствующее нормативным значениям коэффициента буксования δ, принимаемого 20% - для пневмоколесных и 7% - для гусеничных СШ и скорости 2.5÷3.5 км/ч;

- диапазон рабочих и транспортных скоростей передвижения

- нагрузка на ведущий мост (G) (для пневмоколесных СШ) и грузоподъемность (g);

- мощность установленного двигателя и массу СШ.

Наряду с указанными используются также характеристики динамического паспорта, называемые динамическими (D и Do) и сцепным (D) факторами. Они служат для оценки скоростных и тяговых возможностей в конкретных условиях эксплуатации, учитывающих:

- степень загруженности СШ (порожнее и груженое);

- характеристики трассы и пары <движитель-грунт> в виде:

• крутизны трассы i=tg α, где α – угол ее подъема или уклона;

• обобщенных (в целом для СШ) значений коэффициентов сопротивления передвижению f и сцеплению φ.

Исторически сложилось так, что различные конструктивные исполнения СШ имеют различные главные параметры. Все они отражают их предельные тягово-скоростные возможности.

Для гусеничных тракторов в качестве главных параметров принимают величину номинального тягового усилия:

• для автомобилей – нагрузку на ведущий мост G и грузоподъемность g,

• для колесных тракторов и 2-хосных унифицированных СШ - мощность установленного двигателя.

Кроме тягово-скоростных характеристик важными являются также их проходимость и маневренность и другие.

|

Проходимость – способность движителя преодолевать местности при движении по бездорожью, определяемые рядом параметров СШ: |

- величиной дорожного просвета, который должна быть больше глубины колеи;

- углами въезда и съезда, величина которых должны быть больше высоты соответствующих препятствий;

- размерами преодолеваемых канав Вк, предельная ширина которых определяется размерами движителей:

- Bk<Dk -для колесных,

- Вк<0.4Lоп- для гусеничных шасси, где Dk и Lon-диаметр колесного движителя и длина опорной поверхности гусеницы;

- углами продольной и поперечной устойчивости от опрокидывания, которые должны быть меньше соответствующий уклонов местности.

|

Маневренность – способность машины изменять направления движения в стесненных условиях. Характеризуется радиусом разворота и шириной дорожного коридора, зависящих от габаритов , вида ходового оборудования, и системы рулевого управления самоходным шасси. |

|

Важнейшими характеристиками самоходных шасси являются устойчивость от опрокидывания и плавность хода. |

Устойчивость от опрокидывания оценивается соответствующими коэффициентами, представляющими собой в общем случае отношение удерживающих и опрокидывающих силовых факторов при различных нормированных схемах нагружения. Плавность хода характеризуется значениями скоростей и ускорений, передаваемых от неровностей поверхности передвижения оператору СШ. Показатели плавности хода во многом определяются конструкцией движителей и подвесок.

Кроме эргономических требований к самоходным шасси (СШ) предъявляют и экологические. Для СШ оснащенных ДВС, в частности дизелями, они в первую очередь определяются чистотой выхлопа отработавших газов как по токсичности - уровню Nо2(г/кВт/ч), так и по размеру или массе твердых частиц (г/кВт/ч). Существующие нормативы строго ограничивают значения указанных показателей, заставляя создателей новых машин внедрять новые технологии их снижения.

Конструкция СШ во многом определяется исполнением ее ходовой части.

Представим устройство основных конструктивных узлов и систем пневмоколесного и гусеничного СШ получившего наиболее широкое применение в самоходных СМ.